大型航天器結構離線組合加工誤差分析及控制

張 霞 高立國 劉漢良 樂 毅

?

大型航天器結構離線組合加工誤差分析及控制

張 霞 高立國 劉漢良 樂 毅

(北京衛星制造廠有限公司,北京 100094)

為解決大型航天器結構無法在線組合加工的瓶頸問題,提出了大型航天器結構精測→拆卸零件并加工→復裝的離線組合加工方法,分析了離線組合加工過程的誤差產生來源,并提出多項誤差控制措施。最終,尺寸范圍為2600mm×5600mm的某大型艙體結構上200余個艙外支架經過離線組合加工,其線性尺寸公差精度達到±0.1mm,角度尺寸公差達到±3′,滿足設計精度要求。

大型航天器結構;離線組合加工;誤差控制

1 引言

大型航天器結構為了滿足空間姿態的有效控制和載荷的正常運轉,對很多設備零件都提出了與整器坐標系相關的線性尺寸及形位尺寸公差。由于整器在焊接裝配過程中不可避免地產生積累誤差[1~3],設備安裝零件在裝配后很難一次性達到精度要求,需要在整器焊接裝配完成后,再將整個航天器放置到大型機床上進行在線組合加工。然而,隨著航天器結構尺寸的不斷增大,在線組合加工會存在以下問題:需要配備行程足夠且價格昂貴的超大型加工中心以及多個大型工裝;大型航天器結構在轉運至機床工作臺上進行組合加工的過程風險因素較多;在線組合加工占用生產研制主線,對產品生產周期起到關鍵性影響。

因此,除了整艙焊接完畢后不可拆卸部位必須在線組合加工外,對于可拆卸的零件可采用離線組合加工方法[4],即首先進行精測確定加工余量后,將此類零件拆卸后單獨加工,以解決在線加工帶來的上述問題。

2 離線組合加工方法

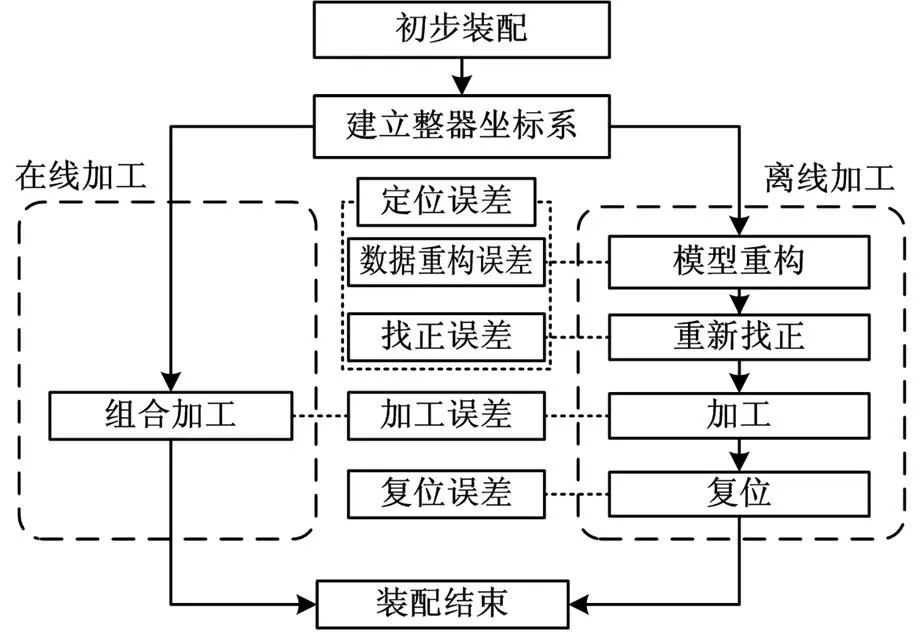

2.1 離線組合加工過程

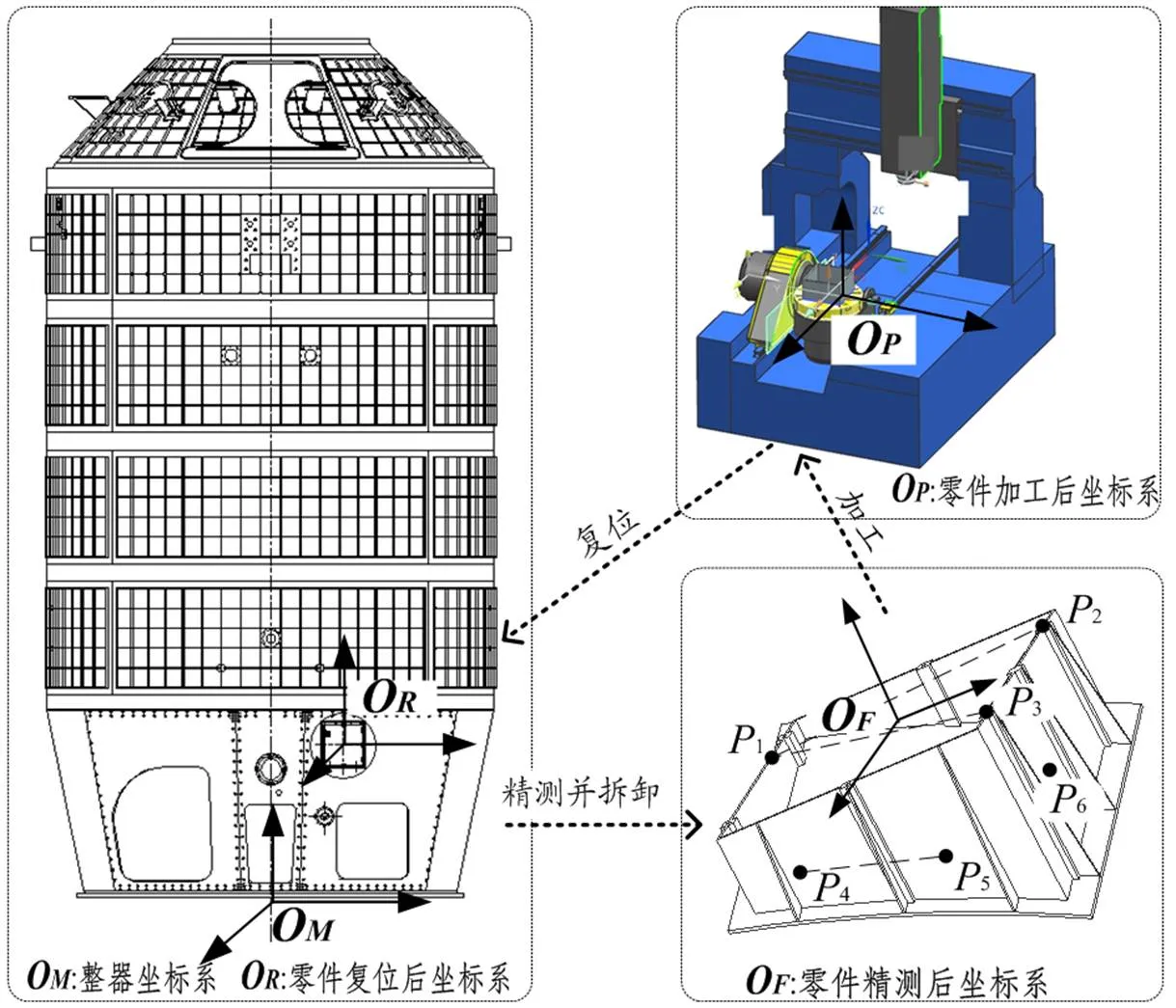

大型艙體離線組合加工的過程如圖1所示。利用離線組合加工方法加工大型艙體艙外支架時,首先在整器坐標系下利用激光跟蹤儀進行精測,使用精測數據擬合出零件在整艙上的位置及余量狀態,拆卸零件后根據精測數據進行加工,零件加工完畢后復位到大型艙體上,之后調試以滿足精度要求。

圖1 大型艙體離線組合加工過程

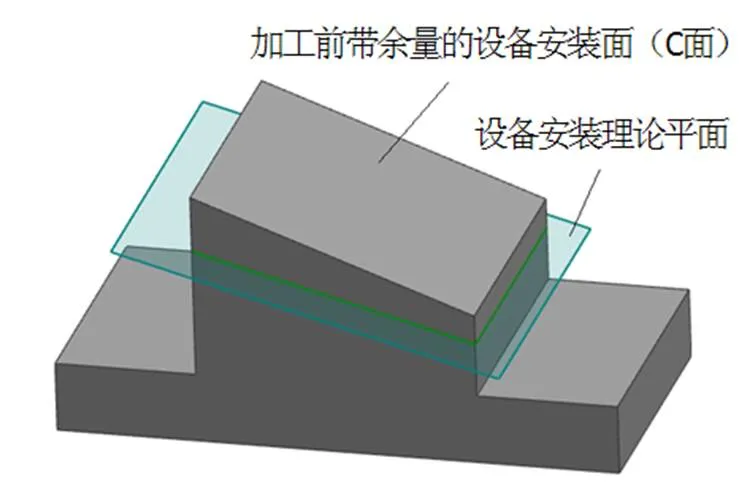

圖2 理論平面與加工前C面位置關系

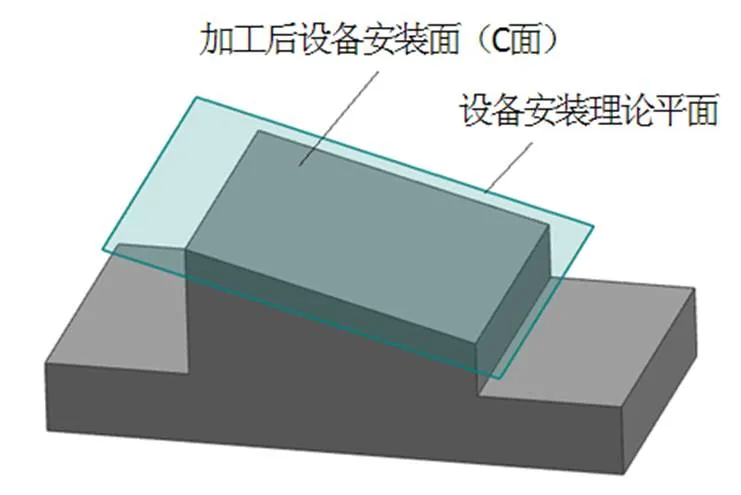

圖3 理論平面與加工后C面位置關系

具體過程如下:首先,零件加工時,設備安裝面需要留足夠的組合加工余量。在零件首次裝配到大型艙體上后,精測裝配狀態下帶余量的設備安裝面(C面),得到帶余量的設備安裝面初次裝配時的準確邊界和法向矢量,以擬合零件裝配后帶余量的設備安裝面(C面)的真實位置,如圖2所示。之后,拆卸零件,以精測得到的帶余量的設備安裝面(C面)為基準,依據設計圖紙或模型構建零件的實體三維模型,真實模擬大型艙體實際狀態下零件首次裝配時的空間狀態。最后,根據實體模型和理論的設備安裝面位置關系確定去除余量的大小,建立基于零件的加工坐標系,生成數控刀軌并進行零件加工,使零件復位后,設備安裝面(C面)剛好落在設備安裝理論平面之內(圖3),從而達到傳統在線組合加工的效果。

2.2 離線組合加工理論依據

2.2.1 整器坐標系向零件精測后坐標系的轉換

設以6個精測點建立的零件精測后坐標系記為O,依據齊次變換的原理,可得到這6個精測點構造的加工模型,設離線組合加工零件在零件精測后坐標系下的定義為X(0),在整器坐標系的定義為X(0),則有如下關系:

X(0) =R(0) X(0)+T(0) (1)

其中R(0)為O到O的旋轉矩陣,T(0)為O到O的平移矩陣。

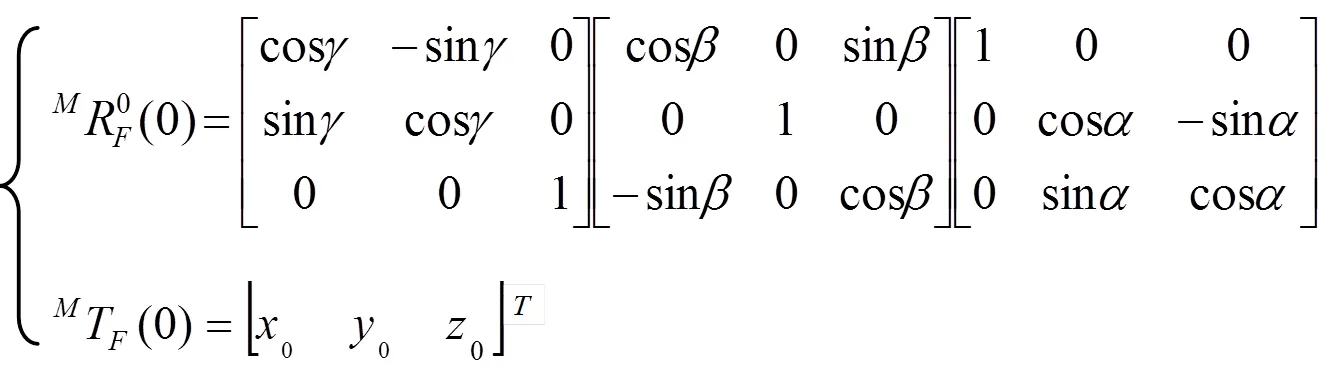

設繞O三個軸x、y、z旋轉,并沿這三個軸平移x、y、z,則有:

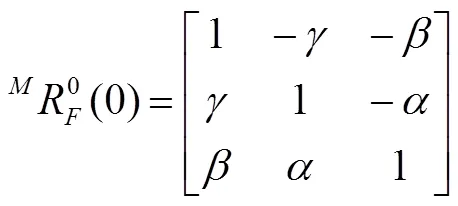

當是高階小量時,通過計算可近似為:

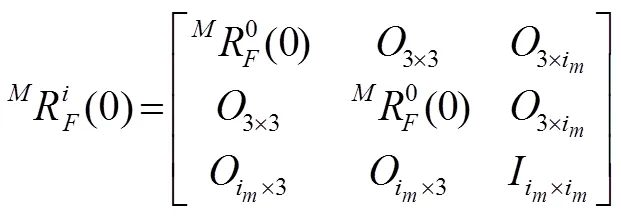

若零件的第(=1,2,…,)個面或孔x尺寸d(d1,d2,…,d),則:

整個零件從整器坐標系向零件精測后坐標系轉換的旋轉矩陣可以表示為:

2.2.2 零件精測后坐標系向零件加工后坐標系的轉換

理論上零件在數控機床上可以找正零件精測后坐標系O進行加工,但是離線組合加工是將零件拆卸后單獨加工,因此實際操作時,只能通過找正零件上的特征,如零件的面、邊等來完成零件加工后坐標系O的找正。設離線組合加工的零件在零件精測后坐標系下的定義為X(0),在零件加工后坐標系下的定義為X(0),依據齊次變換,并參照式(1),同樣有:

通過整器坐標系向零件精測后坐標系的轉換以及零件精測后坐標系向零件加工坐標系的轉換,得到整器坐標系向零件加工坐標系的旋轉、平移矩陣,最終完成整器坐標系向零件加工坐標系的轉換。