大體積基礎底板C40P8混凝土設計方案及施工

高國成

(威海市長峰建筑工程公司,山東 威海 264205)

0 前言

大體積混凝土設計思路重點要考慮的一個重要指標是水化熱。大體積混凝土最小實體邊不小于 1m,或因膠凝材料水泥水化熱而導致有害裂縫產生。在混凝土配合比設計應注意降低水化熱,使混凝土水化溫度控制在一定的范圍內,以保證混凝土不會生產有害裂縫。采用低水化熱的材料或者能降低水化熱的材料,這是設計的立腳點。當然,光從配合比設計的角度還是不能完全控制因水化熱生產的裂縫,也要用施工的管理手段同時調整。本文從實際成功的案例略談設計方案及施工手段。

1 人防底板工程基本情況

該人防工程圖紙設計電梯井最厚部分為 4m,周邊為 2m,其余承臺和底板為 60~80cm,總預算混凝土澆筑量約為 4000m2,圖紙設計混凝土等級為 C40,抗滲等級為 0.8MPa,即 P8。為了防止裂縫,圖紙設計需摻加聚丙烯 PP 纖維,摻加量為 0.9kg/m3,水膠比≯0.5,水泥用量≯300kg/m3。

2 配合比設計思路

(1)根據實際施工條件,滿足設計要求的設計強度和抗滲要求。

(2)滿足設計要求外,把混凝土的抗裂縫設計作為設計的重點,建議設計齡期為 90 天。

3 配合比設計原則

(1)合理選擇優質的混凝土原材料,凝結時間長的水泥,選擇具有緩凝和減水雙重效果的外加劑。

(2)采用“雙摻”技術,大摻量摻加優質粉煤灰、礦渣粉,減少水泥用量帶來的水化熱。

(3)按照圖紙設計要求摻加膨脹劑和聚丙烯 pp 纖維,增強抗裂性能;

(4)選擇干凈符合級配要求的骨料,細骨料采用泵送要求的中砂,含泥量≯2%,粗骨料要選用大粒徑,抑制水泥水化熱帶來的應力過大造成的開裂。

(5)提前 3~5 天儲存粉料,過程中提前與粉料供應商溝通,預備低溫(≤60℃)的粉料,這樣可以降低出機溫度。

(6)提前 2~3 天,把攪拌用水抽滿,利用外界的環境溫度來降低攪拌用水溫度。

4 實際原材料的選用

(1)水泥采用煙臺三菱水泥廠生產的 P·I52.5 水泥,C3S≤5%。

(2)粉煤灰采用華能電廠Ⅰ級粉煤灰,需水量比為90%。

(3)礦渣粉采用唐山曹妃甸盾石 S95 級礦粉,28天活性指數 103%。

(4)膨脹劑采用壽光利飛生產的 U 型,摻量為10%。

(5)威海凱悅置業有限公司生產的 WKY 聚羧酸外加劑,減水率為 25%~30%。

(6)砂子采用乳山的河砂,含泥量≤2%。

5 配合比的確定

(1)根據 GB 50496—2009《大體積混凝土施工規范》規定,到澆筑工作面的混凝土坍落度不宜大于160mm,根據實際工程運距和坍落度損失情況,確定設計坍落度為 180~200mm,經計算確定水膠比為 0.4,小于規范水膠比和設計(要求不大于 0.5)。根據減水率確定單方用水量為 175kg/m3。

(2)膠凝總量為 435kg/m3,雙摻摻合料比例為44%,小于規范要求的 50%。根據摻加膨脹劑的混凝土試驗,抗滲等級為 P8 時,摻量為 9%~10%,均符合要求。

(3)按照攪拌站的骨料級配,砂率應為 40%~42%,然后根據設計要求摻加 0.9kg/m3聚丙烯 pp纖維。

表 1 試驗室配合比

經試拌優化后試驗室配合比見表 1。

6 大體積溫度計算

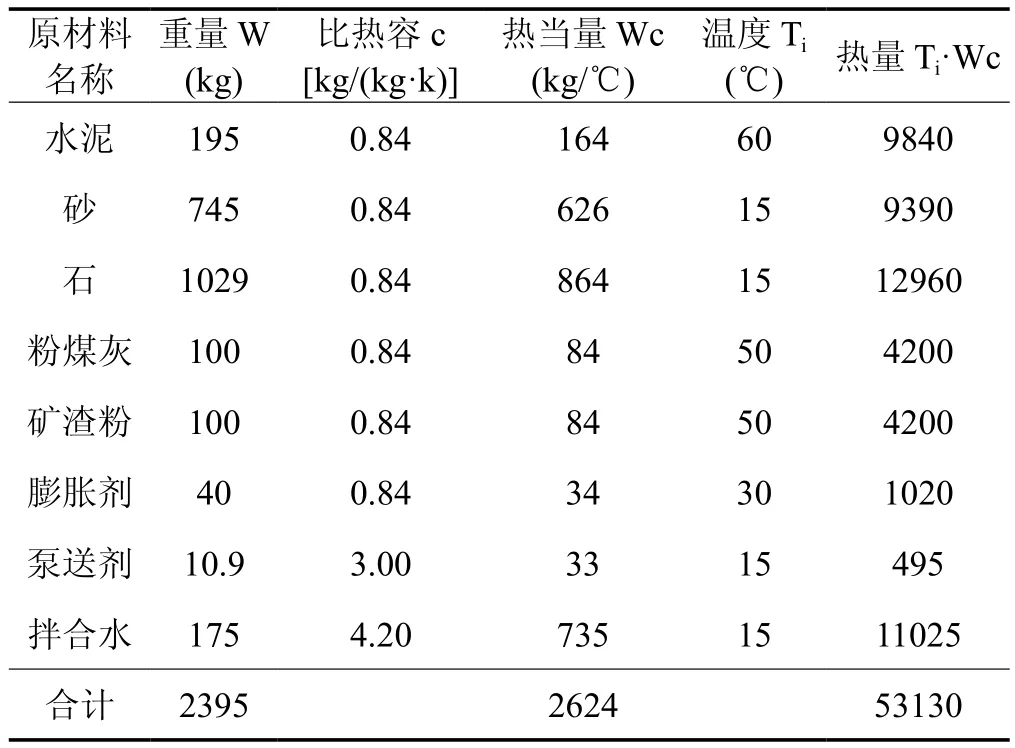

混凝土拌合物出機溫度理論計算表見表 2。

表 2 混凝土拌合物出機溫度理論計算表

(1)由表 2 可得出混凝土拌合物的出機溫度為:

(2)混凝土澆筑溫度為:

(3)混凝土絕熱溫升值:

(4)查規范,可求出不同齡期的水化熱溫升(<規范 50℃):

3 天(4m),溫度為 41.4×0.74=30.6(℃);

3 天(2m),溫度為 41.4×0.63=26(℃);

6 天(4m),溫度為 41.4×0.73=30.2(℃);

6 天(2m),溫度為 41.4×0.61=25(℃);

9 天(4m),溫度為 41.4×0.72=29.8(℃);

9 天(2m),溫度為 41.4×0.59=24.4(℃)。(5)內部溫度預測值為:

3 天(4m),溫度為 30.6+19.5=50.1(℃);

3 天(2m),溫度為 26+19.5=45.5(℃)

6 天(4m),溫度為 30.2+19.5=49.7(℃);

6 天(2m),溫度為 25+19.5=44.5(℃);

9 天(4m),溫度為 29.8+19.5=49.3(℃);

9 天(2m),溫度為 24+19.5=43.5(℃)。

(6)施工覆蓋保溫溫度

根據規范規定混凝土澆筑體里表溫差不宜大于25℃,否則混凝土容易開裂,因此結合當天澆筑的溫度,應保障混凝土的表面溫度為 20~35℃。

7 生產準備保障

(1)提前 1~2 天的時間停止其他一切工地混凝土的供應,攪拌站維修維護人員全面檢查攪拌站、攪拌車、汽車泵、鏟車等工作性能是否正常,是否需要進行保養和維護。

(2)材料科提前把所有的材料備齊,尤其是水泥、粉煤灰、礦渣粉提前備滿,把攪拌站用水提前抽滿,與材料供應商聯系保證 4000m3混凝土的各個原材料用量。

(3)生產經理及時協調好道路運輸工作和司機、攪拌車數量和各個崗位的替班工作。

(4)技術部做好試塊的制作、出場混凝土的質量控制和現場的技術質檢服務、資料的準備。

8 現場混凝土施工管理

(1)對于 4m 厚的基礎底板,應分層澆筑,建議分四層澆筑,每層預留間接時間為 2 個小時(初凝時間為 2.5 個小時),2m 厚基礎底板分兩層澆筑,其余的可以推移式連續澆筑。

(2)因是大體積混凝土,使用大摻量摻合料,現場試塊的制作要嚴格按照規范要求制作,并注重早期的養護條件,因此做好試塊盡量直接搬進養護室進行養護。

(3)混凝土澆筑面處理建議用平板振動器在終凝前進行抹壓處理。

(4)根據當時威海的天氣情況,大體積澆筑應注重保溫的養護,除了及時鋪貼黑色的保溫保濕地膜外,還應準備麻袋或者草簾子作為保溫養護措施。

(5)現場滿足條件的情況下,設置內部循環水,降低內部溫升,同時也要設置專人進行溫控測量,當實測偏差過大時,及時調整保溫養護措施。

(6)保溫保濕養護最少不低于 14 天,并應經常檢查保溫保濕的材料的完整性。保持混凝土表面處在濕潤狀態中。

(7)混凝土澆筑后 7~14 天偏保溫養護,14 天以后偏保濕養護。前者保證水泥水化熱帶來的有害裂縫和強度的發展,后期主要為混凝土摻合料二次效應的發揮提供有力條件。

9 結論

(1)大體積設計要采用復摻摻合料,盡最大程度降低水泥的用量,同時采用緩凝大的外加劑降低水化熱的進程,讓水泥水化熱緩慢釋放熱量。同時也可以添加抗裂纖維,增強混凝土在塑性階段或者凝結硬化階段開裂的概率。

(2)大體積混凝土施工合理措施和方法也是有效地解決混凝土水化熱開裂的風險。攪拌站技術人員應和施工方進行有效溝通,應把施工措施提到影響水化熱開裂的重要因素。

[1] GB 50496—2012.大體積混凝土施工規范[S].

[2] 馮乃謙.高性能與超高性能混凝土技術[M].北京:中國建筑工業出版社,2015.

[3] 胡紅梅,馬保國.混凝土礦物摻合料[M].北京:中國電力出版社,2016.