300 MW級亞臨界鍋爐管爆裂原因及剩余壽命評估

喬 帥(山西省漳澤電力河津發電分公司,山西 河津 043300)

0 引 言

發電廠鍋爐的可靠運行是發電廠安全運行的要素。發電廠鍋爐運行中,由于運行環境較為惡劣,長時間運行下很容易發生鍋爐管受熱爆漏的情況,不利于發電機組的安全高效運行。為了鍋爐安全高效運行,要深入剖析300 MW級亞臨界鍋爐管爆裂原因,制定科學有效的預防措施,對300 MW級亞臨界鍋爐管的剩余壽命進行綜合評估,規劃日常管理方式和養護方式,定期檢查和維修,做好鍋爐壓力容器的檢查工作,預防鍋爐管爆裂,提高發電廠日常運行的安全性。在這樣的環境背景下探究300 MW級亞臨界鍋爐管爆裂原因及剩余壽命評估,具有非常重要的現實意義。

1 300 MW級亞臨界鍋爐管爆裂原因分析

以300 MW級亞臨界鍋爐管為研究對象,樣本選擇某發電廠300 MW國產燃煤發電機組3號鍋爐的爆裂過熱管道。該管道已經運行53 085個小時,運行溫度達到540 ℃,額定蒸氣壓力為16.7 MPa,運行時間沒有超出鍋爐管道的預設壽命。為了減少此類安全事故的發生,必須找出該鍋爐過熱管道的爆裂原因,估算實際壽命,采取合理有效的措施保證鍋爐的安全運行。

1.1 研究方法與思路

采用對比法進行300 MW級亞臨界鍋爐管爆裂原因分析,分別選取爆裂管和未爆裂管,對二者的外觀形貌、力學性能、金相組織、氧化層和爆裂裂紋進行綜合分析,找出爆裂管和未爆裂管各項檢測結果的異同,判斷300 MW級亞臨界鍋爐管爆裂原因。研究人員在爆裂管與未爆裂管上進行取樣,利用事先準備好的環狀橫向金相試樣和半環狀縱向金相試樣,使用金相顯微鏡進行觀察。同時,研究人員選擇ICP光譜儀列出該樣品中爆裂管與未爆裂管的化學成分,明確爆裂管材料化學成本符合相關指標要求,仔細分析和觀察爆裂管的形貌,記錄觀察到的內容,以便后期綜合分析研究爆裂管。

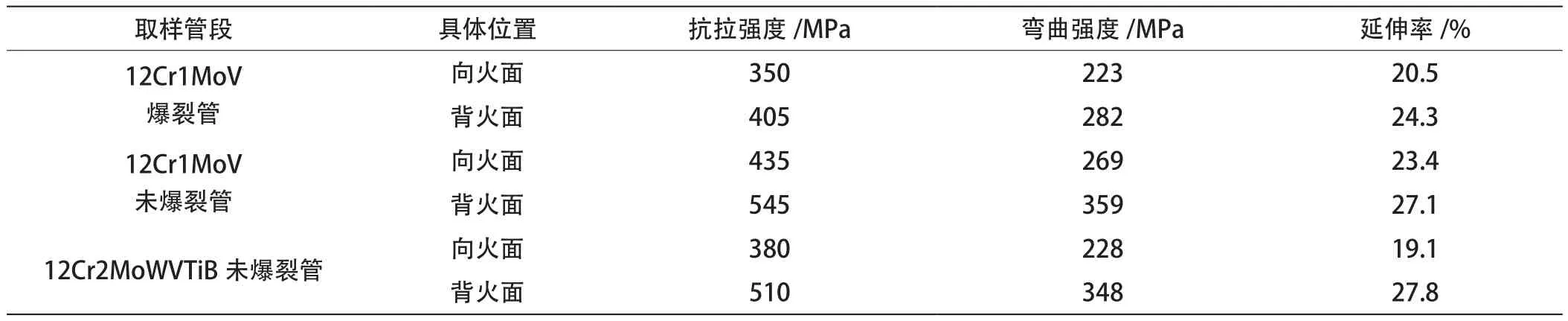

1.2 爆裂管力學性能檢測分析

第一,在外觀形態上看,爆裂管中的爆裂位置為過熱器管道直管段,管內壁和外壁表面附著的氧化皮已部分剝落,內外壁表面沒有任何的金屬光澤,其中氧化層破口位置邊緣已經鈍化,爆裂管破口位置厚度達到4.2 mm,而未爆裂管的厚度是7.2 mm,爆口處外徑相比于未爆裂位置變粗。觀察爆裂管內外壁,研究人員發現管壁有一層很厚的氧化層,說明爆裂管的破口位置已經被高溫氧化[1]。第二,從爆裂管拉伸性能上看,研究人員對未爆裂管和爆裂管兩種材質進行取樣檢測,取樣位置為向火面和背火面,檢查結果如表1所示。相關質量指標中,對12Cr1MoV鍋爐管的抗拉強度、彎曲強度有明確要求。從12Cr1MoV爆裂管的抗拉強度、彎曲強度以及延伸率上看,向火面和背火面都遠低于質量指標,而12Cr1MoV未爆裂管的向火面抗拉強度沒有達到標準要求,背火面的抗拉強度、彎曲強度以及延伸率都符合質量指標。此外,12Cr2MoWVTiB未爆裂管的各項力學性能指標也均低于標準要求。未爆裂管和爆裂管兩種材質的向火面力學性能遠遠低于背火面力學性能。可以看出,300 MW級亞臨界鍋爐管長時間在高溫高熱環境下運行,使得鍋爐管總體力學性能迅速下降,期中向火面下降幅度遠高于背火面。

1.3 爆裂管金相組織檢測分析

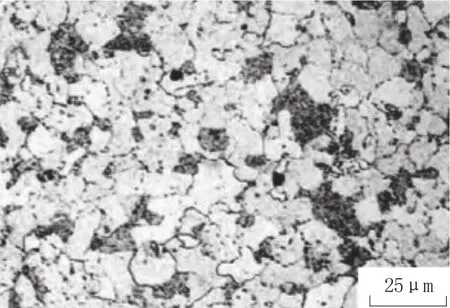

第一,圖1為12Cr1MoV未爆裂管金相組織,以鐵素體與珠光體組合形成,其中提供聚焦形態作用的珠光體碳合物已經不是片狀,一部分生成灰色塊狀區域,使得珠光體區域開始逐漸呈現分散狀態,表露出該材質發生輕度球化現象,等級約為3級。從圖1也可以觀察到個別晶界中的蠕變孔洞,再加上發現內壁厚厚的氧化層,可以初步判斷該材質形成蠕變。同時,距離爆口較近位置向火面的金相組織中,珠光體碳化物分散狀態較為明顯,形成小球狀,并位于鐵素體晶界,球化程度已經達到4級左右,屬于完全球化。鍋爐管長時間處于高溫高熱環境下,向火面組織逐漸拉長變形,沒有任何相變產生,成為較為嚴重的球化組織,從爆口處向四周逐漸變淺。背火面屬于中度老化組織,完全球化,但在檢測中沒有發現任何的組織轉變,可以看出該爆裂存在短期過熱塑性斷裂的特點。

表1 爆裂管與未爆裂管的力學性能檢測結果

圖1 12Cr1MoV未爆裂管金相組織

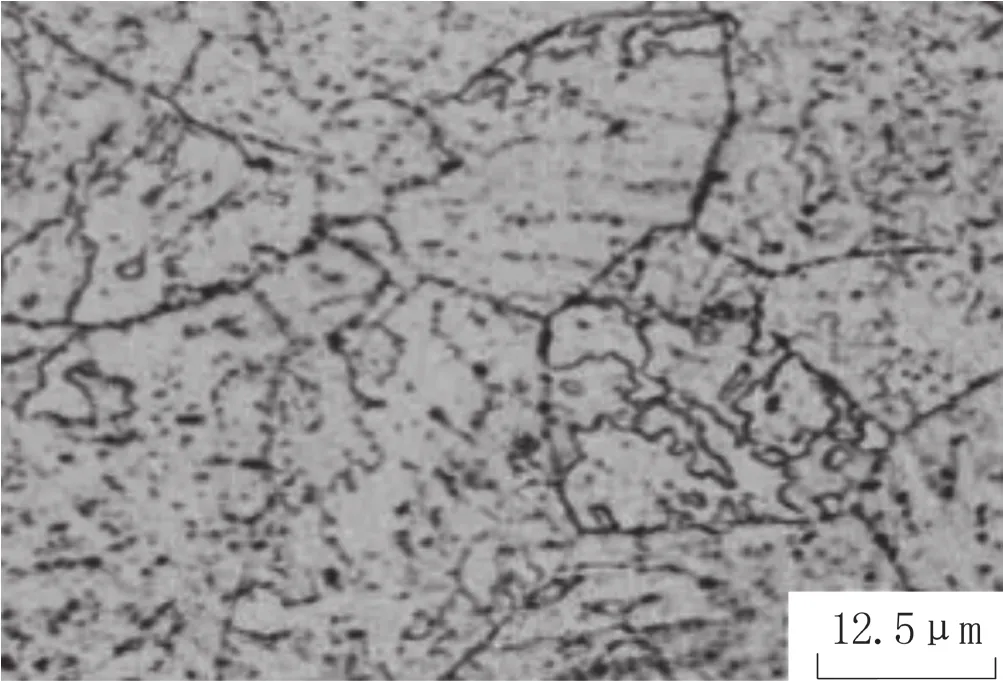

第二,圖2為12Cr2MoWVTiB未爆裂管金相組織,以貝氏體、鐵素體和碳化物為主要成分,三角位置存在局部再結晶問題。該區域鐵素體晶粒很小,碳合物以鏈條狀呈現在晶界位置,留有粗化碳合物顆粒。可以看出,鍋爐管在長期高溫高熱環境下形成了再結晶組織,存在過熱運行的痕跡。

圖2 12Cr2MoWVTiB未爆裂管金相組織

1.4 爆裂管氧化層檢測分析

研究人員采用對比法分別選取爆裂管的爆口位置和遠離爆口位置的樣品,并利用試樣進行氧化層檢測分析。分析發現,遠離爆口位置的氧化膜金屬表面存在沿晶氧化現象,而爆裂管爆口位置內外壁已經生成較厚的氧化膜,具有顏色差異大的特點,整體結構則以多層結構為主。由此可以得出,12Cr1MoV材質的鍋爐管處于溫度580 ℃下具備良好的抗氧化性能,腐蝕深度可以控制在0.05 mm/a,一旦溫度高于600 ℃,12Cr1MoV材質的鍋爐管抗氧化性能會迅速下降,腐蝕深度會高于0.1 mm/a,使得鍋爐管氧化層逐漸脫落,造成鍋爐管爆裂。根據上述檢測結果,12Cr1MoV爆裂管爆口位置氧化層厚度與遠離爆口位置氧化層厚度之間的差距較大,均低于理論厚度。這主要是因為鍋爐管內壁氧化層由于受到高溫蒸汽的沖刷造成氧化膜碎裂,過多積壓導致局部溫度過高而造成鍋爐管爆裂[2]。

1.5 爆裂管裂紋檢測分析

從12Cr1MoV爆裂管裂紋上看,明確了爆口位置組織和裂紋形態,明確了裂紋主要是晶界位置發生蠕變孔洞并沿著晶界向外拓展連接生成,具備沿晶斷裂特點,屬于長期超溫爆裂后的結果。同時,12Cr1MoV爆裂管主裂紋與二次裂紋的邊緣存在晶粒變形問題,主要是因為爆口位置是內部蒸汽壓力而無法承受內壓導致的爆裂,具備短期高溫過熱塑性變形特征。

通過上述分析可以看出,造成300 MW級亞臨界鍋爐管爆裂原因有以下兩方面。一是300 MW級亞臨界鍋爐管內壁氧化層由于長期處于超過600 ℃的環境,降低了鍋爐管抗氧化性能,使其內外部形成一層厚厚的氧化層,內壁受到高溫蒸汽的沖刷造成氧化膜碎裂,過多積壓導致局部溫度過高而造成鍋爐管爆裂。二是300 MW級亞臨界鍋爐管局部短期過熱,迅速降溫后加快了鍋爐管內外氧化層的形成,降低了鍋爐管自身的承載能力,從而造成300 MW級亞臨界鍋爐管的爆裂[3]。

2 300MW級亞臨界鍋爐管剩余壽命評估

本文運用持久強度法進行300 MW級亞臨界鍋爐管剩余壽命評估。持久強度是衡量鍋爐管材料處于長期高溫應力下的抗塑性斷裂能力強度指標,在某溫度下,1×105h對應的應力值是該鍋爐管的持久性強度極限。在剩余壽命評估中,通過持久強度計算鍋爐管的剩余壽命。設定雙對數坐標進行持久強度曲線制定,在580 ℃以上溫度下,持久強度曲線應力和斷裂時間具備下述關系:

其中σ表示應力,tr表示斷裂時間,A、B分別表示材料常數。

式(1)兩邊取對數,得:

從對數坐標上看,應力和時間之間的持久強度曲線為直線關系。在式(1)和式(2)的基礎上,得出300 MW級亞臨界鍋爐管的最小壽命和平均壽命。

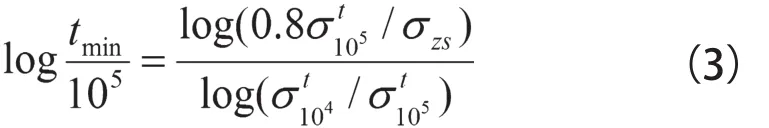

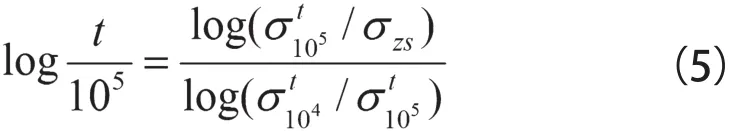

最小壽命為:

進一步得到:

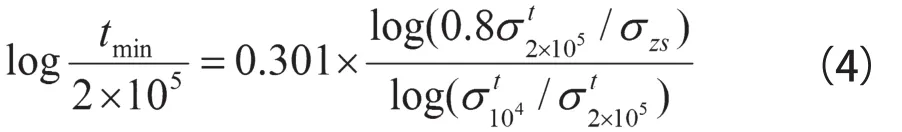

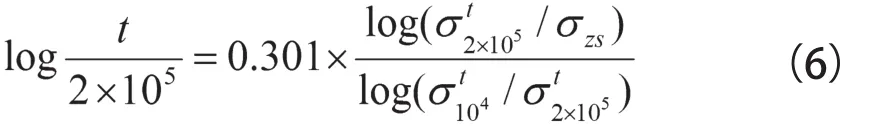

平均壽命為:

進一步得到:

其中tmin表示最小壽命,t表示平均壽命,σZS表示工作應力。結合300 MW級亞臨界鍋爐管的實際工作壓力和尺寸大小,結合現有設計規范可以得出該管道內壓折算應力,最終獲得300 MW級亞臨界鍋爐管的剩余壽命[4]。

3 300 MW級亞臨界鍋爐管的日常養護要點

結合300 MW級亞臨界鍋爐管的爆裂原因分析,相關工作人員要加強300 MW級亞臨界鍋爐管的日常養護工作,具體措施表現為以下幾方面。第一,工作人員重視300 MW級亞臨界鍋爐管爆裂事故,了解300 MW級亞臨界鍋爐管爆裂的原因,樹立養護意識,提高日常檢查的外觀形貌檢查,做好相關記錄;第二,工作人員要在300 MW級亞臨界鍋爐運行中,定期檢測鍋爐管道實際溫度,然后根據溫度做好相關防護工作,結合鍋爐的運行情況計算鍋爐的剩余壽命,再根據檢查結果做好鍋爐管理決策,預防安全事故,進而保證300 MW級亞臨界鍋爐管的安全有效運行[5-6]。

4 結 論

綜上所述,在300 MW級亞臨界鍋爐管爆裂分析中,得到了300 MW級亞臨界鍋爐管爆裂原因,包括管內氧化層破裂堆積和氧化層快速生成而降低了鍋爐管道承載力等。為了預防這一爆裂問題,要求工作人員加強日常養護,核算300 MW級亞臨界鍋爐管的剩余壽命,以此為依據進行管理決策,保證鍋爐的安全有效運行。

[1] 劉 莉,李智麗.鍋爐管爆裂原因分析[J].包鋼科技,2016,42(3):44-47,67.

[2] 何石磊.300MW級亞臨界鍋爐管爆裂原因及剩余壽命評估[J].焊管,2016,39(4):17-21.

[3] 李繼康,黃進峰,李文成.鍋爐水冷壁管爆裂原因分析[J].物理測試,2016,28(1):46-49.

[4] 譚 瑩,曹 標,陳 明,等.鍋爐管爆裂原因分析[J].物理測試,2015,(1):45-47.

[5] 譚彥顯,吳瑞祥.鍋爐管爆裂失效的分析研究[J].湖南冶金,2014,(3):13-17.

[6] 陳興元.鍋爐管爆裂原因分析[J].物理測試,2015,(3):56-57.