PCI二類工況瞬態分析計算流程自動化技術研究

,,

(中國核動力研究設計院核反應堆系統設計技術重點實驗室,四川 成都 610213)

PCI(Pellet-Cladding Interaction)是指燃料芯塊與包殼在核電站運行中的相互作用:在輻照腫脹、熱膨脹與燃料棒包殼向內蠕變的聯合作用下,隨著燃料組件燃耗的加深,燃料棒包殼與燃料芯塊的直徑間隙減小直至閉合,發生PCI。

PCI是燃料棒的潛在破壞因素之一。在一些工況下,如在快速提升反應堆功率的過程中,燃料芯塊溫度迅速升高,快速膨脹,使燃料棒包殼的熱膨脹和向外蠕變來不及抵消燃料芯塊的熱膨脹,從而使包殼承受過大的負荷,造成燃料棒包殼因PCI破壞。由于存在PCI破壞的風險,在核電站的運行中,不能超出運行規程快速升降反應堆功率,也不能長期低功率運行。

PCI分析需要研究燃料棒的整個壽期,并且與燃料管理策略、運行瞬態等相關,涉及物理、熱工水力、系統和燃料等多個學科專業,是多學科的交叉融合。經多專業聯合研究確定的PCI分析方法,其分析過程由物理、熱工水力和燃料棒熱-力學計算組成[1],包括以下幾個步驟:

1) 首先采用物理程序計算燃料棒穩態功率史;

2) 在燃料棒穩態功率史中的典型時刻增加Ⅱ類瞬態,采用熱工水力程序和物理計算Ⅱ類瞬態下的燃料棒功率史;

3) 再采用高效計算的燃料棒性能分析程序計算燃料棒的初始狀態;

4) 然后采用高效計算的燃料棒性能分析程序篩選極限燃料棒,采用高精度的燃料棒性能分析程序計算篩選出來的燃料棒的應變能密度;

5) 最后將極限燃料棒包殼的應變能密度與技術限值進行比較,評價PCI失效裕量。

本文將對以上5個計算步驟中的第2步進行研究,并建立一套工具將第2步計算過程程序化。

1 PCI二類工況瞬態分析

1.1 瞬態分析的一般方法

PCI二類工況瞬態分析的目的是在燃料棒穩態功率史中的典型時刻增加Ⅱ類瞬態,采用熱工水力程序和物理程序計算Ⅱ類瞬態下的燃料棒功率史。由于缺乏能夠分析燃料棒功率史的三維中子動力學程序,此外也由于三維中子動力學計算代價很高;在目前的分析方法中是采用具有一維中子動力學模塊的系統程序給出Ⅱ類瞬態下的系統參數,然后將典型時刻的系統參數輸入到三維堆芯程序中重構燃料棒功率,得到Ⅱ類瞬態下的燃料棒功率史。做上述計算分析時需要用到SMART、ESPADON、CANTAL 3個程序。

SMART程序求解三維均勻化幾何的兩群擴散方程式。在SMART計算過程中,可能重建棒間的功率分布、棒間的燃耗分布等。

ESPADON是一維兩群擴散燃耗穩態程序。它能處理軸向幾何100個網點。它包括水溫度、多普勒、氙和釤所有非線性反饋效應的處理。對有控制棒部分插入的網格,用考慮了該網格內精細通量分布的權重來處理。

CANTAL是模擬壓水堆一回路運行的瞬態計算機程序,可以模擬正常瞬態或異常瞬態。

在目前的程序體系下,PCI二類工況瞬態分析一般分為8個步驟:

1) 采用SMART程序,進行3D堆芯模型將軸向網格重劃;

2) 采用SMART程序,在第1步的結果中選取給定燃耗步進行氙瞬態分析;

3) 采用SMART程序,在第2步的結果中固定氙濃度,在給定棒位下計算臨界硼濃度和軸向功率偏移(AO),得到后續計算的初始狀態;

4) 采用ESPADON程序,計算一個與第2步一樣的氙瞬態;

5) 采用CANTAL程序,選擇合適的一維氙瞬態庫,結合第3步得到臨界硼濃度在給定棒位下計算初始AO,使之與目標值一致;

6) 采用CANTAL程序,在第5步得到的一維庫基礎上進行二類工況的計算;

7) 采用SMART程序,在第3步得到的初始狀態基礎上,根據第6步得到狀態參數,進行三維堆芯功率分布計算;

8) 采用SMART中的GENTIT程序,在第7步結果的基礎上,生成燃料機械性能分析所需的庫。

1.2 PCI二類工況瞬態分析的困難

盡管PCI二類工況瞬態分析方法已經比較成熟,但在實際計算分析中仍存在如下困難:

1) 實際計算中經常遇到在1.1節第5步中得不到與目標值一致的軸向功率偏移,此時需返回1.1節第2步,重新計算氙瞬態;

2) 一維程序、三維程序之間的數據交換。三維程序的計算是采用圖形界面驅動的,數據輸入也是通過圖形界面實現的;這種運行方式使得程序間數據交換只能通過手工實現。手工數據交換,效率低、容易出錯。

基于上述實際困難,本文確立了如下研究目標:建立一套工具將PCI二類工況瞬態分析過程程序化,實現氙瞬態自動搜索迭代,實現數據的自動交換,實現計算過程的自動化,減少計算過程中的人力投入,同時避免人因錯誤。

2 PCI二類工況瞬態分析技術研究

為實現上述研究目標,需要對以下關鍵技術進行研究。

(1) 軸向功率偏移與氙瞬態的關系

理清了氙瞬態和軸向功率偏移的關系,就可以根據目標軸向功率偏移構造合適的氙瞬態,實現目標軸向功率偏移。

(2) 數據交換

數據交換主要是研究如何將需要交換的數據送入三維程序或從一維、三維程序輸出數據中抽取所需數據。

(3) SMART程序驅動方式

SMART程序是通過COPILOTE圖形界面調用驅動的,在這種驅動方式下,難以實現計算全過程的自動化;需要研究實現在命令行下驅動SMART程序,只有實現命令行下驅動SMART程序才能夠比較容易地實現計算全過程的自動化。

2.1 軸向功率偏移與氙瞬態的關系

軸向功率偏移與軸向功率分布相關,軸向功率偏移AO的定義如下:

式中:Powerup——上半堆芯功率;

Powerdown——下半堆芯功率。

從該式可以看出為了得到正的AO,需要使得上半堆芯功率大于下半堆芯功率;為了得到負的AO,需要使得上半堆芯功率小于下半堆芯功率。

在熱中子反應堆中,通常情況下,AO受棒位、135Xe分布等因素的影響。在PCI二類工況瞬態分析中,需要在給定棒位下,獲取目標初始AO;此時,只能通過構造合適的135Xe分布獲得目標AO。由于135Xe有很大的熱中子吸收截面,135Xe濃度高的地方,功率密度就會較低。為了得到正的AO,可以構造一種氙瞬態獲得下半堆芯135Xe濃度較高的狀態;為了得到負的AO,可以構造一種氙瞬態獲得上半堆芯135Xe濃度較高的狀態。這種下半堆芯和上半堆芯135Xe 濃度較高的狀態均可通過軸向氙振蕩來實現。

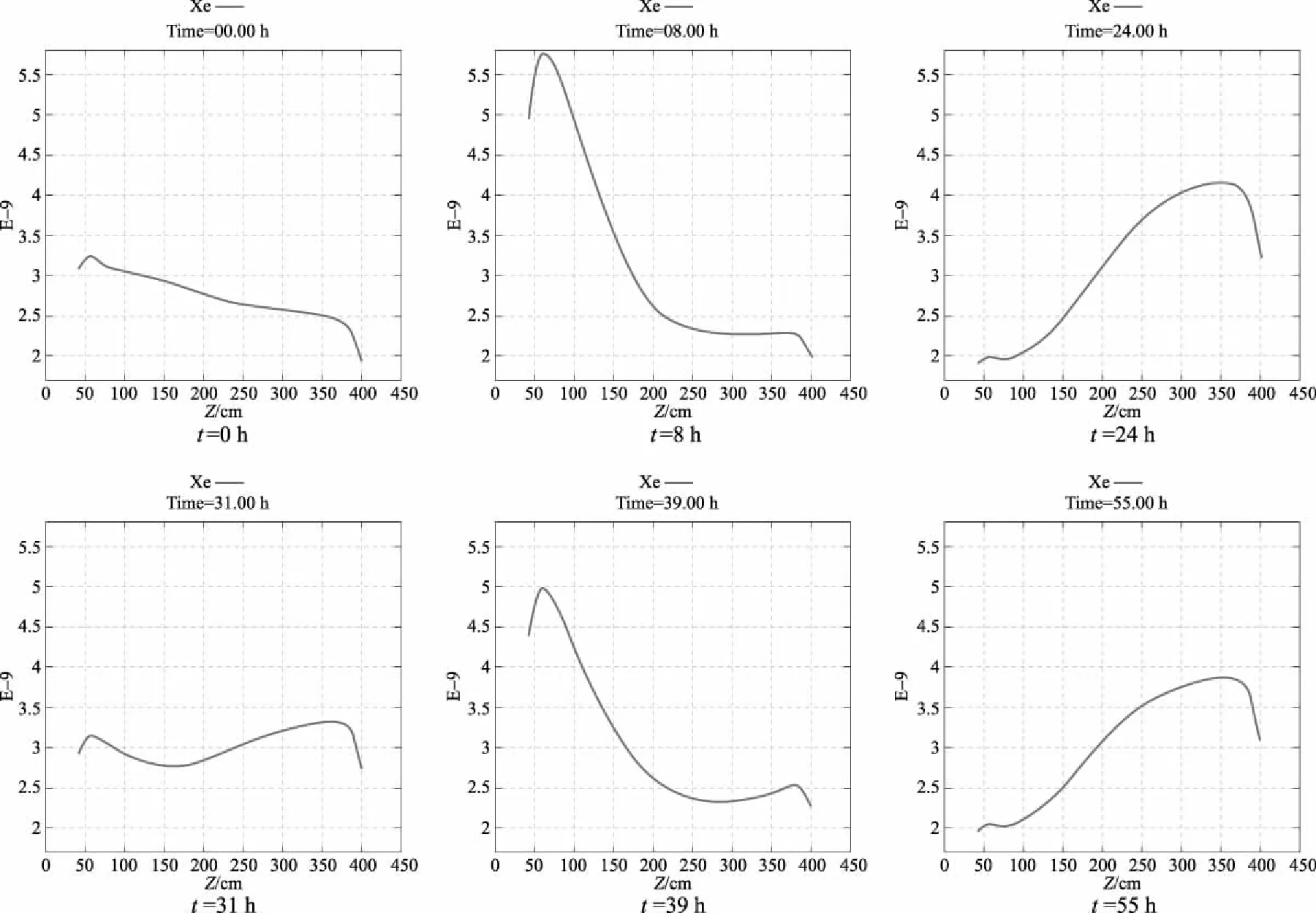

以秦山第二核電廠3、4號機組燃料循環堆芯為例,在高功率水平下,插入D棒組,經過一段時間建立平衡氙后,將D棒組抽出堆芯并維持堆芯功率水平,由此將導致軸向氙振蕩。圖1給出了氙振蕩過程中典型時刻的軸向135Xe濃度分布,其中0時刻的135Xe分布為初始135Xe分布,即建立平衡氙后的平衡氙分布。

圖1 氙-135濃度軸向分布隨時間演變示意圖Fig.1 135Xe concentration axial distribution versus time

可以發現在氙振蕩發生約8h時,下半堆芯135Xe濃度達到峰值,可以利用此種氙分布得到極正的AO。氙振蕩發生約24h時,上半堆芯135Xe濃度達到峰值,可以利用此種氙分布得到極負的AO。

圖2給出了氙振蕩過程中相應時刻的軸向135I濃度分布,其中0時刻的135I分布為初始135I分布,即建立平衡氙后的135I分布。135I的平衡濃度與中子通量密度近似成正比關系[2]。

圖3給出了氙瞬態過程中的AO時程曲線以及以氙瞬態庫為輸入計算得到的目標功率和棒位下的AO。圖3顯示,氙瞬態開始后,AO先上升到極大值,隨后逐漸下降到極小值,隨后又逐漸上升到極大值。在氙瞬態過程中,AO值是周期性振蕩的。

圖2 135I濃度軸向分布隨時間演變示意圖Fig.2 135I concentration axial distribution versus time

圖3 AO時程曲線Fig.3 AO-versus-time curve

根據AO的這種變化特點,若目標AO值在極小值和極大值之間,則總是可以通過細化氙瞬態時間步獲得能夠得到目標AO的氙分布。如若目標AO值不在極小值和極大值之間,則可以通過調整建立平衡氙過程中的功率水平和棒位,構造合適的135I和135Xe初始濃度及濃度分布,改變氙振蕩幅度,以實現目標AO值在極小值和極大值之間。

2.2 數據交換

2.2.1參數輸入

傳統運行方式下,SMART程序是通過COPILOTE圖形界面調用驅動的,并通過圖形窗口輸入SMART程序所需參數。這種參數輸入方式,需要手工選擇和輸入,難以實現非交互式的參數輸入,無法實現數據的自動交換。

經對SMART運行目錄中數據文件的研究,發現在圖形界面上進行數據輸入時,會在運行目錄中生成文件名以valeur開頭的文本文件,valeur文件中描述了完整的輸入參數。可以通過直接修改valeur文件,繞過圖形界面,實現SMART程序的參數輸入。

ESPADON、CANTAL程序的參數輸入均是基于文本文件實現的。

基于文本文件的參數輸入方式能夠比較方便的實現數據的自動交換。

2.2.2數據傳遞

需要傳遞交換的數據主要有:

1) 氙瞬態計算中,棒位和核功率史;

2) 給定棒位下三維計算得到的臨界硼濃度;

3) ESPADON計算結果中的庫標識;

4) CANTAL程序進行二類工況計算得到的功率、系統壓力、冷卻劑溫度、棒位參數;

5) SMART計算各步驟的三維數據庫的地址。

各計算步驟間數據傳遞方式可采用Shell變量結合數據交換文件的方式實現。

2.3 SMART程序驅動方式

命令行下,可以調用SCIENCE工具包中的gen_job工具生成job、script腳本文件;之后,運行script腳本完成計算。

3 程序開發與應用

3.1 程序開發

在UNIX平臺BASH環境下[3],編寫了一組腳本程序實現了PCI二類工況瞬態計算的自動化。PCI二類工況瞬態計算腳本程序結構如圖4所示。

圖4 PCI二類工況瞬態計算腳本程序結構Fig.4 PCI analysis-conditions 2 calculation program structure

本程序主要是完成了各計算步驟間的數據交換、調整以及驅動計算,根據程序的這一特點,對數據交換和調整環節進行了驗證。圖5以較為復雜又容易理解的狀態參數傳遞情況為例進行驗證說明,驗證表明:參數傳遞過程是正確的。更為詳細的驗證表明:各計算步驟間的數據交換和調整是正確的。

圖5 狀態參數傳遞情況對比Fig.5 A contrast of status parameter transmission

3.2 程序應用

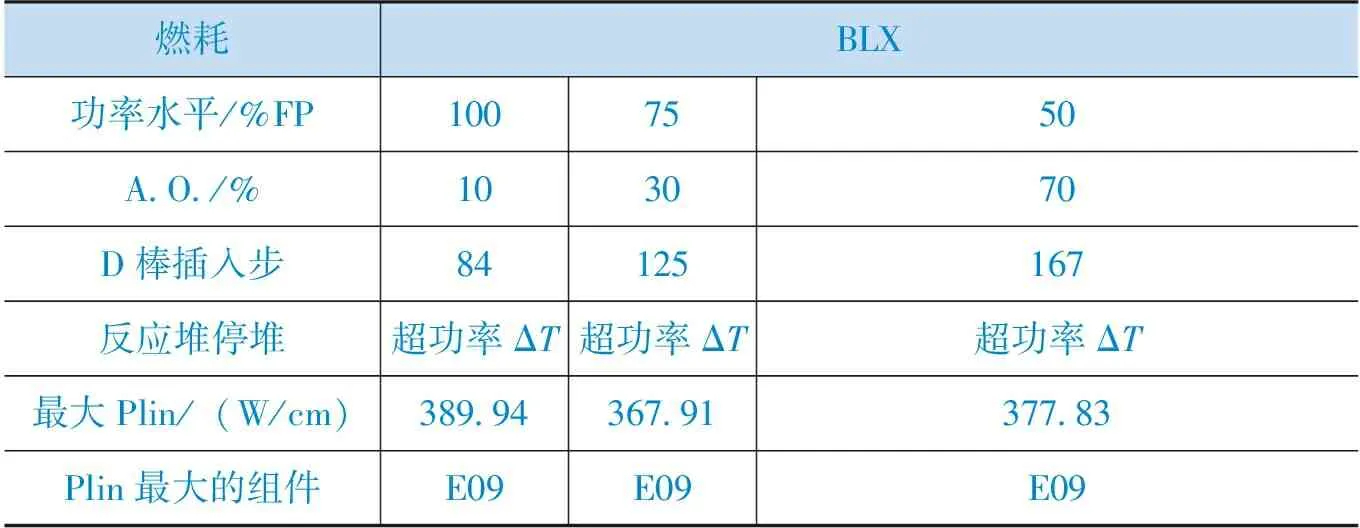

本程序在秦山第二核電廠3、4號機組長燃料循環堆芯燃料管理項目以及海南昌江核電廠1、2號機組配合電網調峰專項研究項目中的PCI二類工況瞬態分析中得到了應用。表1給出了控制棒組失控提出瞬態計算結果。

表1 控制棒組失控提出瞬態計算結果

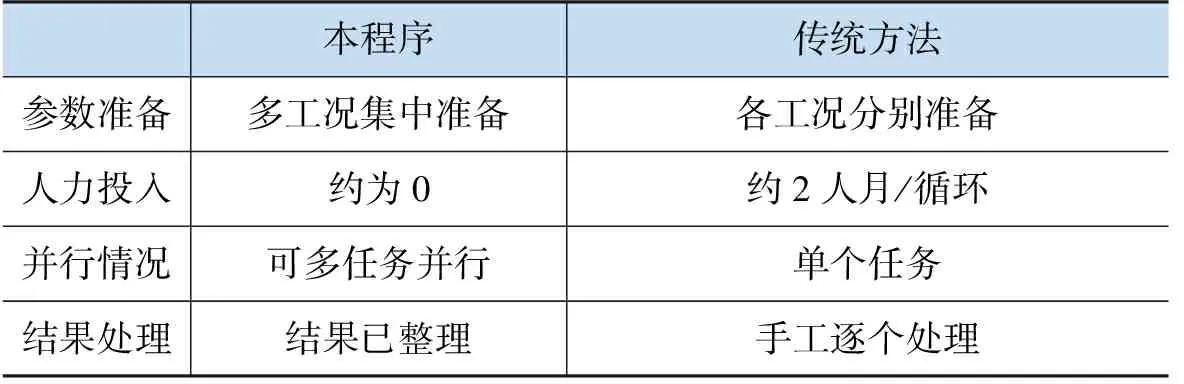

表2給出了采用本程序與傳統方法分析過程中資源開銷及利用情況的對比。對比表明采用本程序能夠在計算中減少大量的人力投入;能夠在同一計算機用戶下實現多個計算任務并行計算;能夠在計算過程中完成主要結果參數的整理、匯總;相比于傳統方法,在效率方面有極大的提高。

表2 資源開銷及利用情況對比

采用本程序能夠大幅提高PCI二類工況瞬態分析的效率。

由于本程序不是針對特定工程項目開發,程序具有普適性,能夠用于采用ESPADON、CANTAL和SMART進行PCI二類工況瞬態分析的其他工程項目。

4 結論

通過對PCI二類工況瞬態分析技術的研究,獲得了一種能夠實現初始目標AO值的方法。可以通過在較高初始功率水平下插棒,使堆芯下半部積累較大平衡濃度的135I,然后降低功率水平,抽出控制棒,誘發軸向氙振蕩,當堆芯下半部氙濃度達到峰值時,AO將達到正的極值;當堆芯上半部氙濃度達到峰值時,AO將達到負的極值。通過調整初始功率水平能夠調整AO極值。當目標AO值位于兩個極值之間,通過調整氙瞬態時間步長,可以得到滿足誤差要求的初始目標AO。

PCI二類工況瞬態計算腳本程序在秦山第二核電廠3、4號機組長燃料循環堆芯燃料管理項目以及海南昌江核電廠1、2號機組配合電網調峰專項研究項目中的PCI二類工況瞬態分析中得到了應用。

以上實踐過程說明,PCI二類工況瞬態計算腳本程序的計算過程是合理的,計算結果準確可靠,實現了各計算步驟間的數據自動交換,實現了PCI二類工況瞬態分析過程的自動化;大幅地提高了PCI二類工況分析的效率。程序完全可以應用于類似核電廠的PCI二類工況瞬態分析。