銅轉爐冶煉操作優化及智能控制應用

紀利華

(金隆銅業有限公司,安徽 銅陵 244021)

1 引言

銅轉爐吹煉是火法煉銅的一個關鍵環節,如何降低成本、提高產品質量,需通過生產過程的優化控制予以解決,金隆公司與相關科研院所聯合進行科研攻關,在2號轉爐設計開發了一套全自動智能控制系統,利用計算機仿真技術將吹煉過程反應體系變化的非線性描述轉化為實用的程序指導從而優化轉爐工藝生產。通過在線連續檢測顯示轉爐煙氣成份變化曲線有效解決工藝過程傳統的人工目測渣銅樣造成終點判斷誤差的技術難題并達到穩定爐溫,提高爐壽命,實現安全、穩定生產[1]。

2 銅轉爐冶煉過程檢測應用

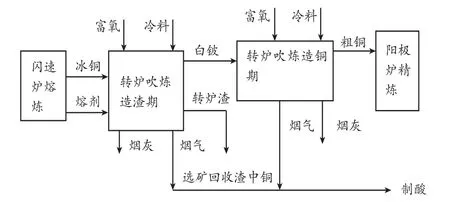

銅轉爐在銅的火法生產中,通過閃速熔煉獲得的銅锍要經過轉爐吹煉,進一步除去鐵、硫等雜質。銅吹煉過程按造渣期和造銅期分別進行質量控制[2]。造渣期工藝指標是渣型和渣溫;造銅期則希望盡量投入更多的冷料,從而提高單爐的粗銅產量,并要保證出銅溫度達到工藝要求。其作業流程如圖1所示。

圖1 銅轉爐吹煉過程工作流程圖

2.1 轉爐造渣期在線監測系統工作原理

根據銅锍吹煉原理,造渣期主要任務是盡量除盡Fe。通過連續檢測熔體Fe濃度變化以判斷Fe脫除情況難以實現,尋求一種能通過爐外連續檢測某種物質濃度變化來推斷Fe濃度變化是本技術的構思要點。因此造渣期只要監測冶煉氣態中鉛的硫化物、氧化物濃度變化就可推斷FeS脫除程度[3]。

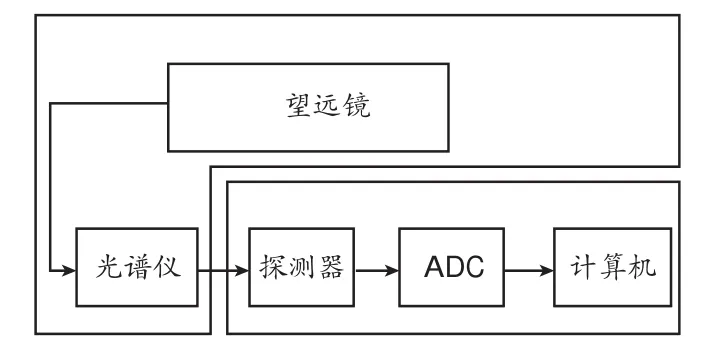

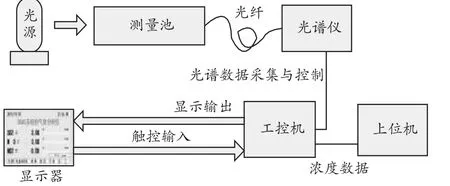

在整個銅轉爐生產周期中所觀察到的PbO和PbS光譜的相關強度的變化與熱動態計算的結果相一致。在接近造渣階段結束的時候,PbS蒸汽壓力下降并且PbO蒸汽壓力上升。蒸汽壓力的相對變化與觀察到的PbO和PbS發射強度的變化是相對應的。臨近造渣階段結束,PbO光譜的強度相對于PbS光譜的強度有所增加。通過在造渣階段連續監測PbO/PbS強度的比值,能夠確定造渣階段的終止點。PbO、PbS在線監測系統可分為光學和電學兩大部分,光學部分包括望遠鏡、光纖和光譜儀;而電學部分則由探測器,數據采集卡和計算機組成差分吸收光譜技術(DOAS系統),圖2為DOAS系統框圖。

圖2 DOAS系統框圖

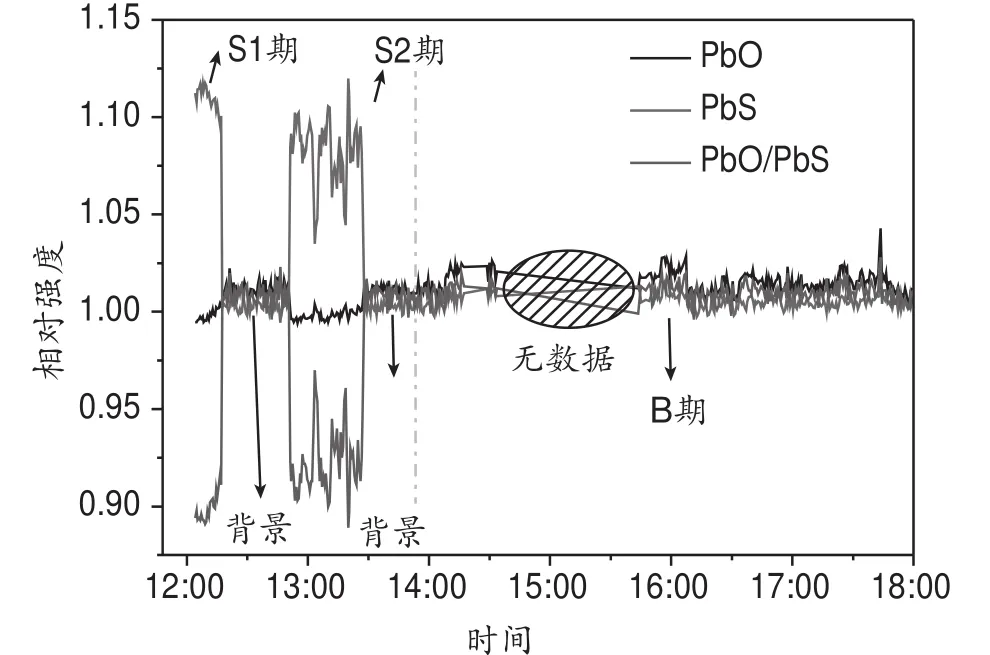

通過PbS和PbO絕對發射強度變化曲線的分析,可以清楚的看出S期與B期PbS和PbO的變化。尤其對于PbS,其相對強度變化明顯,從圖3中可以看出在不同時期由于S含量的不同造成PbS發射強度的變化。從S期的0.9上升到B期的1.01,變化明顯,通過PbO/PbS可以確定兩個階段。

圖3 S期、B期內PbS和PbO絕對發射強度變化曲線

2.2 轉爐造銅期在線監測系統設計原理

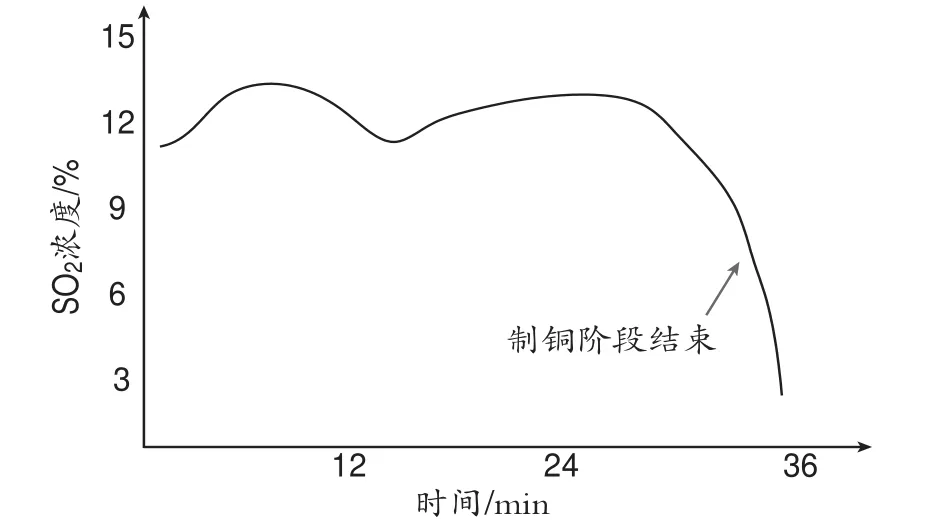

造銅期主要任務是脫硫,吹煉過程中產生的SO2氣體濃度變化明顯,根據檢測SO2濃度變化來確定造銅期終點[4]。生產實踐表明,造銅期SO2濃度大約穩定在10%~15%之間,后期,當Cu2S中硫基本脫除時SO2濃度會迅速下降,其突變區域即造銅期終點。

本設計將差分吸收光譜技術、可變光程樣品池技術、光纖光譜探測與控制技術相結合。系統的工作流程為氘燈發出的紫外光經過測量池吸收后,通過光纖進入光譜儀,經過光譜儀分光、探測器采集后的光譜信號通過串口,輸入到工控機中反演,如圖4所示。根據轉爐中SO2濃度的含量變化可以推斷出造銅期的結束,一般來說確定當轉爐內SO2濃度小于6%時,可以認為造銅期的結束[5]。圖5為轉爐內SO2濃度隨時間的變化曲線。

圖4 SO2煙氣分析儀

圖5 SO2濃度曲線

2.3 銅轉爐吹煉終點預報模型的軟件設計

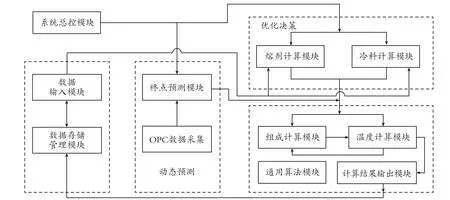

銅轉爐吹煉工藝過程數學模型軟件設計系統面向現場操作人員,使用在當今世界內廣泛流行的操作系統和語言環境進行編程。圖6為系統模塊組成與結構。

控制系統程序主界面采用多文檔窗體見圖7,在主窗體上方,除了配有Windows程序的標準菜單欄和工具欄外,在其右邊還設有主控工具欄。點擊主控工具欄中的<優化決策>或<動態預測>圓形按鈕,可分別將對應狀態的界面切換至前臺顯示。優化決策工作界面用于操作人員輸入數據,包括各種吹煉物料的化學成分以吹煉投料計劃安排,動態預測工作界面用于吹煉過程在線終點預測。同時主窗體中的6個子窗體分別用作結果數據輸出及曲線圖形輸出。

圖6 系統模塊組成與結構

圖7 銅轉爐吹煉過程仿真系統主界面

3 應用效果及影響

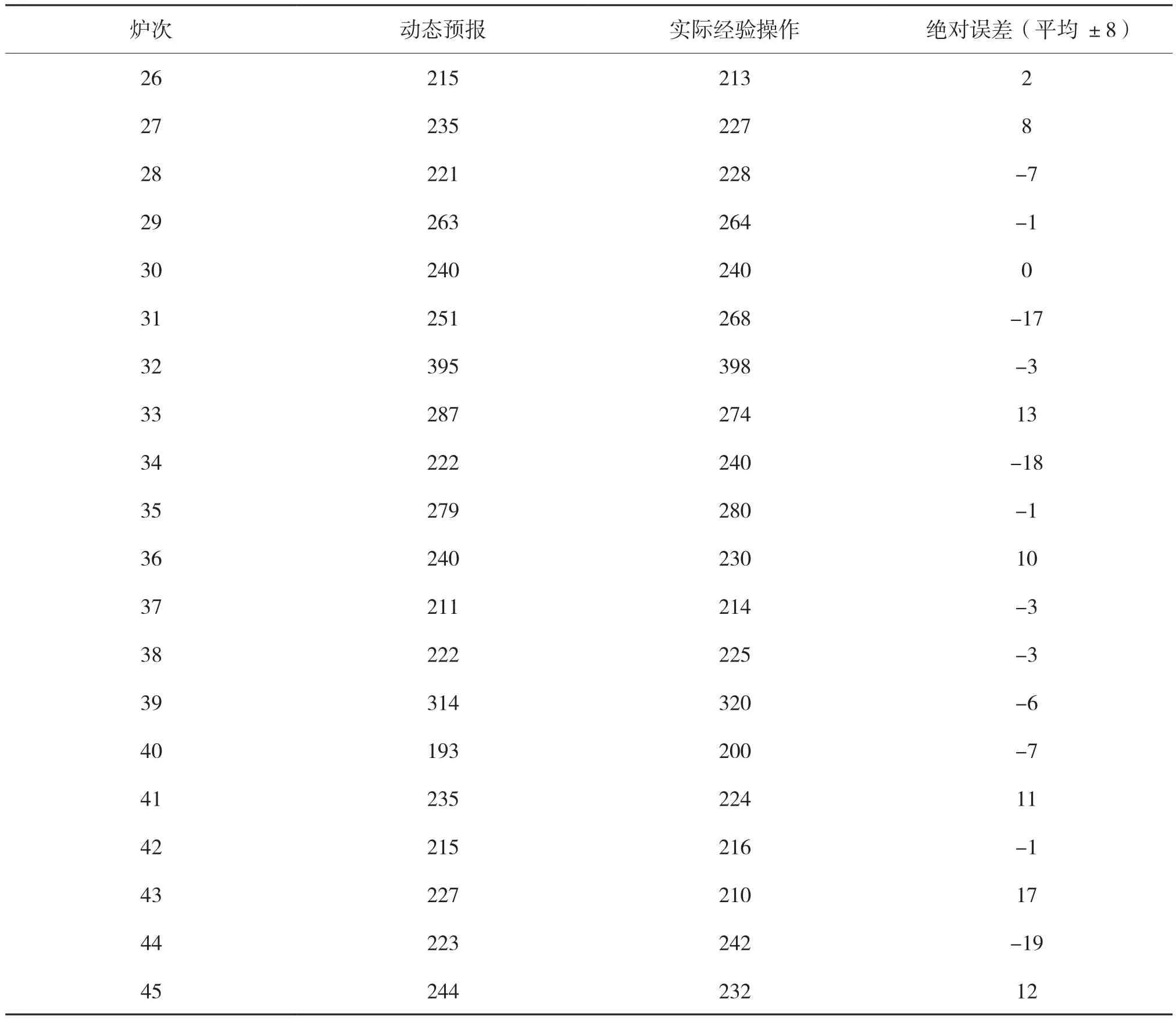

轉爐吹煉工藝智能化控制系統在公司2#轉爐的實施和應用,先后對近30余爐次吹煉過程進行了在線實時應用對比。表1列出了其中連續20爐造銅期終點預測與實際經驗操作終點的對比數據,系統預報的全程吹煉終點與實際經驗操作終點平均誤差為±8min。結果表明:智能控制的結果與生產實際吻合性較為滿意,提高PS轉爐的送風時率,降低銅冶煉綜合能耗,能全面指導銅轉爐生產作業,使轉爐吹煉在工藝參數優化、智能決策領域實現了零的突破,實現銅轉爐吹煉過程智能自動控制[6]。

表1 控制系統預報的全程吹煉終點與實際經驗操作終點比較