基于PRO/E的防噴器殼體設計及靜力學分析

張 慧

(天水師范學院,甘肅天水741000)

殼體是旋轉防噴器的主要部件之一,在工作時殼體內部要承受高壓泥漿,殼體上部要連接旋轉總成外殼,旋轉防噴器中心管、密封膠芯等需殼體內部包繞,另外為保證鉆井液暢通循環,其側面則要開通徑。鑒于防噴器殼體的重要性,為了進一步對防噴器殼體的結構進行優化,本文將針對其進行靜態特性分析,此過程所采用分析軟件為PRO/E.

1 旋轉防噴器的主要參數

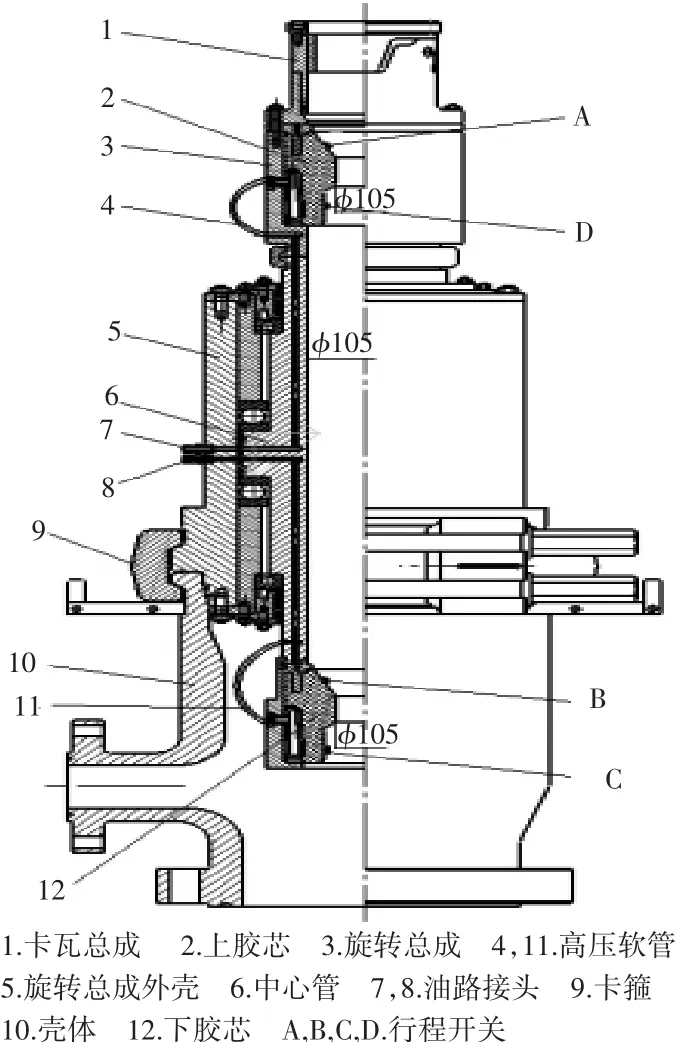

本文分析中所選擇的是一款國內鉆井行業中較為通用的防噴器,該防噴器結構如圖1所示。表1列出該防噴器相關參數[1]。

圖1 旋轉防噴器

表1 旋轉防噴器相關參數

2 殼體設計原則及參數

殼體設計原則:壓力容器設計原則。

在工作過程中殼體所要承受井內高壓泥漿,其動壓達到了10.5 MPa,因此可將殼體視為異形壓力容器進行設計,視其承受靜壓21 MPa.

殼體選用的材料為30CrNiMo,其材料的屈服極限為800 MPa.

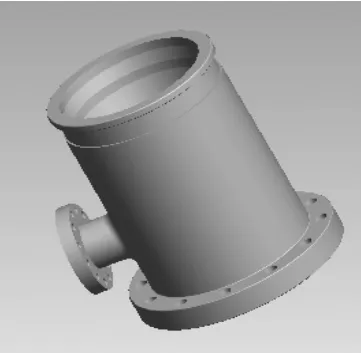

3 殼體建模

建模過程:

(1)利用PRO/E軟件對旋轉防噴器殼體創建三維模型;

(2)建立在模型簡化理論基礎上,取殼體整體結構的二分之一作為計算對象,忽略其倒角,建立殼體計算模型;

(3)依次進行過濾界面、創建單元、定義材料等步驟,而后再進行網格劃分;

(4)利用Pro/Mechanica軟件部分進行有限元分析。此過程中完成的殼體三維實體模型及殼體計算模型見圖2、圖3.

圖2 殼體實體模型

圖3 殼體計算模型

4 邊界條件的處理[2]

4.1 約束

旋轉防噴器在實際工作過程中是承受內壓的,其殼體是對稱體,殼體所承受載荷亦為對稱分布,因此針對該殼體計算模型施加對稱邊界約束。

4.2 載荷

殼體所受載荷來自如表2所示的幾部分:

表2 殼體受載分布表

根據上述,所建立殼體力學模型見圖4.

圖4 殼體力學模型

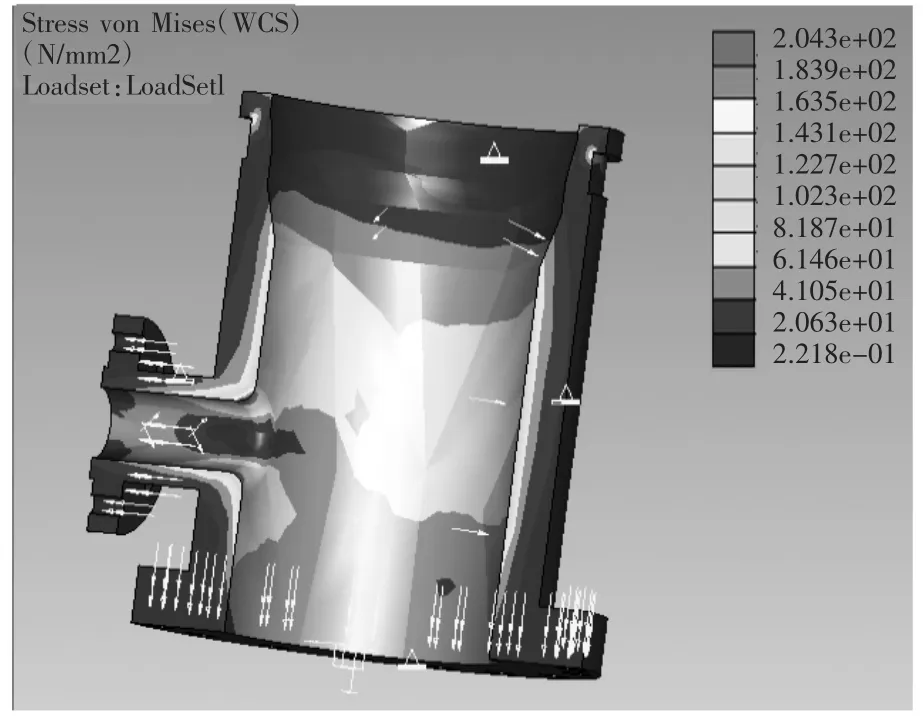

4.3 計算結果及分析

圖5為通過PRO/E軟件有限元計算分析后得到的殼體Von Mises應力圖。在殼體內表面,內相貫十字交叉的上下部位應力達到最大值,約為229 MPa.最大應力出現在此位置的原因如下:

(1)此處受縱向壓力;

(2)此處受橫向的壓力;

(3)卡箍拉力;

(4)此處應力集中現象明顯。另外殼體內表面其余各處所受應力均不超過70 MPa.

圖5 殼體Von Mises應力圖

殼體外表面,最大應力出現在殼體側法蘭處為70 MPa左右。這是由于側法蘭受力狀態較為復雜,其所受載荷有內部壓力,來源于卡箍和螺栓的縱向拉力以及螺釘組橫向拉力。由于殼體壁厚較大,殼體外表面其余各處應力均不超過30 MPa左右,應力較小。

依據以上分析,對于約為229 MPa殼體最大工作應力,按照殼體材料30CrNiMo,其屈服極限為800 MPa,其計算安全系數為3.49,依據高壓容器設計原則規定的2.3的安全系數而言,該殼體達到強度要求。

4.4 結構優化

通過分析可以看出:該旋轉防噴器殼體強度滿足工作要求,但最大工作應力分布范圍極小,而基本不超過150 MPa工作應力的分布范圍較大,殼體的應力分布均勻性差,殼體大部分存在超過5.3較大安全系數的問題。因此,針對殼體的結構優化是必要的,通過結構改進可使得殼體獲得更趨合理的工作應力分布,在不影響安全性的同時還能減輕零件質量,節約成本。

殼體結構優化可通過以下幾方面實施:(1)針對殼體內十字相貫處倒圓角,減小應力集中程度,最大應力值隨之減小。(2)由于殼體大部分應力值較小,安全系數大,可減小殼體壁厚。(3)殼體與卡箍連接面處應力很小,約30 MPa,可減小此處外徑。如圖6所示,是殼體通過以上改進后的應力分布圖。可明顯看出,通過結構改進殼體的應力分布更為均勻合理,最大值由改進前的229 MPa下降至180 MPa.

圖6 改進后殼體Von Mises應力圖

5 結束語

通過基于Pro/E的有限元靜力學分析,可以看出:該旋轉防噴器殼體在工作過程中承受不超過180 MPa的最大應力,完全滿足強度要求。在進行殼體安全系數計算后發現,該殼體安全系數偏大。為使零部件上的應力分布更趨合理,可對應力較小的部位進行結構優化,這樣在不影響殼體安全可靠性的同時還可起到減輕殼體自重的作用。

可以看出計算機仿真技術在機械設計方面的應用,在各類機械裝備的設計初期就可對其零部件進行結構優化,這樣就有效縮短產品的開發周期,顯著提高效率。