高性能6061鋁合金的熱變形行為研究

劉思佳,龍春光,董佩冉,彭 鷹,彭 鑫

(長沙理工大學 汽車與機械工程學院,湖南 長沙 410114;2. 長沙理工大學 輕量化新材料研究所,湖南 長沙 410114)

鋁材相比于鋼鐵,銅等金屬材料,更加輕量化;相比于陶瓷,玻璃等無機材料,更易加工;相比于塑料、橡膠等高分子材料,更加環保。因此,鋁材屬于綜合性能優異的實用化基礎材料,鋁材的使用,有助于保護環境、節約成本、降低能耗,提高經濟效益和社會效益[1,2]。

6000系鋁合金為中高強度鋁合金,硅、鎂為其主要合金元素,鐵、鋅、鈦、錳、鉻等為微量元素,含有少量銅,以增強合金的強度[3]。該種鋁合金擁有良好的熱變形能力,廣泛應用于建筑、汽車、船舶等諸多領域[4]。在發展迅猛的汽車行業,采用鋁材零部件可以替代傳統的鋼材,用于汽車車輪、電機殼、蓋板、發動機外殼、底盤、車身等部位,能夠減少車身重量,降低能耗[5,6]。在部分發達國家,雙層巴士、貨運及客運汽車、鐵路列車、地鐵等公共交通領域都已經采用了新型的6000鋁合金板型材[7]。

1 實驗

1.1 實驗材料

選取6061鍛造鋁合金為試驗材料,一共切取30個6061鍛造鋁合金鑄錠,大小形狀為Φ10 mm×15 mm的圓柱形試樣。為了減少摩擦,需要填充潤滑劑。

1.2 實驗方案

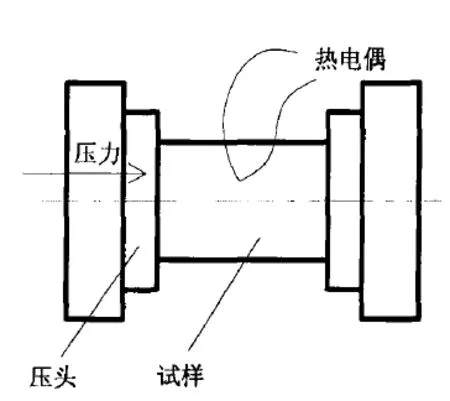

本試驗裝置采用自導電的加熱方式,熱電偶連接示意圖如下圖1所示。在實驗進行的過程中,Gleeble-3500熱模擬機的計算機系統會實時采集并存儲位移、壓力、應變、應力等試樣的各項參數,在經由處理器分析計算之后,輸出應力-應變曲線。本試驗設置的熱模擬實驗升溫速率為10℃/s,并在最高溫度保溫3min。之后進行熱變形實驗,使得變形量達到最大50%,隨后迅速水淬至室溫,詳細的熱模擬工藝工程如下圖2所示。

圖1 壓縮試樣裝置示意圖

圖2 熱模擬工藝圖

本次熱模擬實驗參數設置如下表示為:

變形溫度 :375 ℃、400 ℃、425 ℃、450 ℃、475 ℃、500 ℃ ;應變速率 :0.001 s-1、0.01 s-1、0.1 s-1、1 s-1、10 s-1;冷卻方式:水冷;隨后在蔡司Axiovert 200 MAT金相顯微鏡上進行金相顯微組織觀察。

2 結果與分析

6061鋁合金在不同熱變形條件下的應力-應變曲線如下圖3所示。

圖3 6061鋁合金在不同熱變形條件下的應力-應變曲線

6061 鋁合金的高溫熱變形行為具有以下基本規律:①在熱變形開始階段,熱變形應力隨應變呈線性急速上升,隨后幅度減小,逐漸趨近平緩,這是合金表現出加工硬化后逐漸被回復軟化抵消,但硬化效果仍強于軟化。在最后階段,熱變形應力穩定在某一常數值,即熱加工進入穩態階段;②在應變速率保持恒定時,最大真應力隨熱變形溫度的升高而降低;③在熱變形溫度保持恒定時,最大真應力隨熱變形速率的升高而增大;④在應變速率保持恒定時,熱變形應力在不同溫度下的變化趨勢基本保持一致,達到某一應變臨界值后,熱變形應力變為某一恒定常數;⑤對于熱變形速率為10 s-1的情況,在熱變形應力達到最大值之后并沒有進入常規意義上的穩態階段,而是表現為不平滑的微小波動,同時應變采集區間相對縮小。

通過對以上數據進行分析,可將造成這些變化的內在原因總結如下:在整個熱變形加工過程中,合金在外應力作用下發生塑性變形,動態軟化和加工硬化兩種機制共同存在并相互競爭。在熱變形開始階段,較小的應力不足以提供合金內部位錯滑移所需的驅動力,隨著應力的增大,位錯密度逐漸上升,但較小的應變量僅能提供少量的能量,致使動態回復軟化難以開展。在熱變形應變逐漸增大時,加工硬化的效果越發顯著,此時應力隨應變的增加呈線性急速上升,同時合金內部的儲存能也逐漸升高,動態回復軟化得以順利進行,并逐漸抵消掉一部分加工硬化效果,宏觀表現為應力隨應變的變化趨近平緩,熱變形過程也進入相對平穩階段。

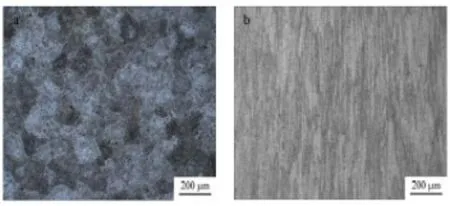

在6061鋁合金的熱變形過程中,合金內部的顯微組織也出現明顯的變化。在合金的原始組織和經應變量為 0.5的熱變形處理之后的微觀組織圖中可以看出,合金的原始組織為分布均勻的等軸晶粒;而經過應變量為 0.5的熱變形處理之后,晶粒在壓縮變形的作用下被拉長,沿壓縮方向的晶界靠攏,使得晶粒呈現出典型動態回復的纖維狀組織。

圖4 6061鋁合金在不同熱變形條件下的顯微組織

3 結語

6061 鋁合金在熱變形應變速率為0.001-10 s-1,熱變形溫度為 375℃~500℃時是典型的動態回復型軟化機制;6061 鋁合金在熱變形過程中,其流變應力隨應變速率的升高而增大,卻隨著熱變形溫度的升高而減小,是典型的正應變速率敏感材料。