海洋鉆井平臺用電噴柴油機防爆技術研究

孟獻

摘 要:本文主要對海洋鉆井平臺用電噴柴油機防爆技術進行研究,其在柴油機排氣系統、廢氣綜合處理系統、智能監控報警系統等方面取得了較大突破。經處理后,海洋鉆井平臺用電噴柴油機防爆技術防爆性能的各項指標為:外殼耐壓1.5MPa;阻火器4%~5%丙烷不傳爆;最高表面溫度及排氣溫度≤200℃;火星捕集率100%。該產品滿足API Spec RP505規范的Ⅰ類2區要求,并通過國家防爆電氣質量檢驗中心(CQST)和中國船級社(CCS)的權威認證。

關鍵詞:防爆;海洋鉆井平臺;電噴柴油機

中圖分類號:TD684 文獻標識碼:A 文章編號:1003-5168(2018)16-0046-03

Research on Explosion Protection Technology of EFI Diesel

Engine for Offshore Drilling Platform

MENG Xian

Abstracts: This paper mainly studied the explosion proof technology of the electric jet diesel engine for offshore drilling platform, which had made great breakthroughs in the diesel engine exhaust system, the exhaust gas comprehensive treatment system, the intelligent monitoring and alarm system and so on. After treatment, the explosion-proof performance indexes of the marine drilling platform were 1.5MPa, 4% to 5% propane not detonating, the maximum surface temperature and the exhaust temperature were less than 200, and the Martian capture rate was 100%. The product met the type I 2 requirements of the API Spec RP505 specification and was certified by the national explosion-proof electrical quality inspection center (CQST) and the Chinese Classification Society (CCS).

Keywords: explosion-proof technology;ocean drilling platform;EFI engine

隨著對節能減排、安全環保、排放達標等方面的要求不斷提高,直噴柴油機將逐漸被市場淘汰,國際知名柴油機生產廠家已經停止生產直噴系列柴油機。電噴柴油機由于油耗更低、排放更好,取代直噴柴油機已成為趨勢。

電噴柴油機在啟動和使用過程中會產生電氣火花、靜電、高溫和廢氣火星等點燃源,與危險區域的可燃性氣體或蒸汽相遇,會產生爆炸隱患。

海洋鉆井平臺在設計中,為滿足HSE的要求,在平臺四周部分增加擋風墻。造成鉆臺防爆區域的性質發生變化。當擋風墻的投影面積大于2/3以上的墻壁,平臺成為半封閉區域,致使空氣對流不暢,使危險氣體聚集,整個平臺危險區域劃分發生了根本性變化,原來的非防爆區變成了Ⅰ類2區(有通風設備保證)或全部變成為Ⅰ類1區。因此,研發一種具備防爆功能的電噴柴油機就顯得尤為重要[1]。

南陽二機石油裝備集團股份有限公司對電噴柴油機防爆技術進行攻關,并獲得成功,先后為中國海洋石油總公司(以下簡稱“中海油”)、中國石油化工集團公司(以下簡稱“中石化”)等國內用戶提供多臺防爆電噴柴油機,解決了電噴柴油機在海洋鉆井上使用存在的安全隱患,保障了平臺設備及人員安全,取得了良好的經濟和社會效益。

1 研究內容

本項目以CAT C15柴油機為基礎進行防爆技術研發,結合爆炸三要素(點燃源、氧化劑和可燃物),要達到柴油機防爆要求,必須阻斷爆炸三要素其中之一。由于空氣(氧化劑)時刻存在,可燃氣體可能隨時出現,故對電噴柴油機防爆處理的有效方法是阻斷其點燃源,從而達到防爆要求。通過對C15柴油機排氣系統、廢氣綜合處理系統和智能監控報警系統進行技術設計,通過系統優化,最終完成樣機設計。

1.1 發動機排氣系統

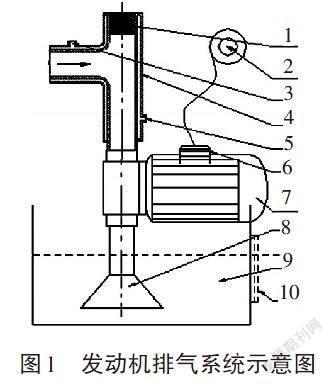

目前,國內外在發動機防爆技術方面還不成熟,防爆處理后功率損失大,且排氣系統經常被廢氣中的煙塵阻塞,造成更大功率損失,直至失效[2]。因此,防爆型發動機排氣系統需要經常清洗。針對現有技術存在的不足,本項目研制出一種新型防爆型發動機排氣系統(如圖1所示)。

注:1.隔爆柵;2.發動機轉速傳感器;3.冷卻水進口;4.水套型三通排氣管;5.冷卻水出口;6.控制系統;7.抽氣機;8.斗篷型排氣口;9.水箱;10.水位顯示器。

發動機排氣系統主要由水套型三通排氣管、抽氣機、水箱、發動機轉速傳感器和控制系統等構成。水套型三通排氣管的進氣口與發動機廢氣出口連接,其中一個排氣口上設有隔爆柵,另一個排氣口設有主動抽氣系統。水套型三通排氣管的水套具有冷卻水進口和冷卻水出口,冷卻水在水套中流過對三通排氣管進行冷卻,起到降低排氣管表面溫度的作用,使排氣管表面達到Ⅰ類防爆要求。主動抽氣系統由抽氣機、水箱、發動機轉速傳感器和控制系統組成。抽氣機的入口與水套型三通排氣管連接,抽氣機的出口為斗篷型排氣口,斗篷型排氣口伸入水箱中,水浸沒斗篷型排氣口;水箱上設有水位顯示器,方便觀察水箱內的水位情況。發動機轉速傳感器連接控制系統,利用轉速傳感器檢測發動機的轉速,并通過控制系統運算,把發動機排氣量轉化為相應的抽氣機的轉速信號,從而達到及時抽出廢氣的目的。

該防爆型發動機排氣系統的工作原理:根據理想氣體狀態方程PV/T=C,燃燒前后氣體狀態均可測,由此可知發動機的實際排氣總量與發動機轉速成正比。利用轉速傳感器檢測發動機的轉速,并通過控制系統運算,把發動機排氣量轉化為相應的抽氣機的轉速信號,從而達到及時抽出廢氣的目的。水套起到降低、冷卻排氣管表面的溫度的作用,使排氣管表面達到Ⅰ類防爆要求。

當發動機短時間內轉速變化,會造成排氣系統壓力出現一定程度的不平衡:當發動機轉速增加時,由于抽氣機響應延遲和排氣溫升,造成排氣阻力,這時隔爆柵端成為排氣口,減小對排氣系統的影響;當發動機轉速降低時,由于抽氣機響應延遲和排氣溫度降低,會造成抽氣機抽氣量大于排氣量,導致排氣系統有一定負壓,影響發動機功率輸出,這時隔爆柵端起到進氣作用,減小對排氣系統的影響。采用三通結構的主動抽氣排氣系統,降低了對原排氣系統的影響,減少功率損失。當發動機處于穩定工作狀態時,抽氣機能及時抽出廢氣,排氣系統不影響發動機功率。

抽氣機的主動抽氣系統既能起到廢氣降溫、隔爆的雙重作用,還能保證發動機功率基本不受影響。經計算可知,抽氣機消耗的功率約為發動機功率的3%。與現有技術相比,該發動機排氣系統的功率損失小,油耗少;能達到更高等級的防爆要求,滿足更苛刻的工作條件;排氣系統免清洗,減少停機損失;噪音低,排放好。

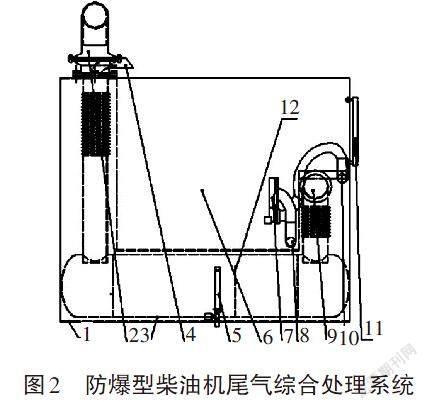

1.2 廢氣綜合處理系統

廢氣綜合處理系統如圖2所示。該系統具有U型結構的冷卻水套,冷卻水套由外殼和內殼構成,在外殼與內殼之間形成冷卻水通道,內殼的內腔構成排廢氣通道。

注:1.外殼;2.阻火器;3.內殼;4.冷卻水出口;5.水位控制器;6.水箱;7.水泵;8.進水口;9.內殼入口;10.冷卻水入口;11.液位計;12.防濺板。

冷卻水套的內腔中盛有用于滅火星的水,冷卻水套的外壁上設有水位控制器,水位控制器的兩側通過連通管伸入冷卻水套的內腔,下端的連通管沒入水中,上端的連通管位于液面之上;水位控制器下端連通有三通管件,三通管件的另兩個出口分別連接有球閥和進水電磁閥,進水電磁閥由水位控制器控制。

發動機工作時,高溫廢氣通過廢氣進口進入綜合處理系統內部,廢氣進入后與冷卻水套內的水進行熱交換。隨著氣體在冷卻水套內殼中移動,溫度逐步降低,當高速尾氣到達下部火星熄滅器(水)時,廢氣首先與火星熄滅器內水面接觸,可以熄滅其中的火星。為了保證滅火效果,通過控制電磁閥把水箱水注入火星熄滅器內部,并保持一定水位。同時,氣體與火星熄滅器內水面接觸溫度會進一步降低。最后,符合防爆排放要求的廢氣通過阻火器排入大氣。為了保證系統的降溫效果,該系統通過水泵加強循環,通過抽取水箱內的水,泵入冷卻水套進水口,經過與水套內的高溫氣體熱交換,最后流回到水箱。同時,通過雙層水套作用,可以保證廢氣的高溫不會傳導到冷卻水套外殼,保證其表面最高溫度不超過100℃,保證廢氣處理系統外殼溫度達到T4(135℃)組防爆等級要求。

1.3 防爆監控系統

柴油機所處場所為封閉和半封閉空間,其大部分防爆區域為Ⅰ類2區,而在井口、泥漿振動篩、除氣器出口等防爆區域為Ⅰ類1區。除了某些傳感器安裝在1區外,大部分電氣設備都處于2區。需要對柴油機電控及監控系統的安全防爆技術進行研究。

防爆柴油機在出現廢氣冷卻系統水壓過低、潤滑油壓力低、火星熄滅器水位過低、火星熄滅器水位過高、排出氣體溫度過高和柴油機表面溫度過高等情況時會提供報警信號。上述報警均是為了保證防爆柴油機在一般故障情況下的安全。同時,Ⅰ區具備自動停機保護功能,除發出報警信號外,選用的監控系統在1min內自動停止防爆柴油機工作。

2 技術創新點

柴油機防爆處理技術研究,主要針對柴油機的排氣高溫、火星和電火花等點燃源進行處理,達到Ⅰ類2區防爆要求。其主要具有以下創新點。

2.1 開發出具有壓力補償功能的排氣系統

國內外在柴油機防爆技術方面還不成熟,面臨眾多技術難題,尤其是排氣系統做防爆處理后功率損失大(水基型損失達20%,隔爆柵型損失15%),同時排氣系統經常被廢氣中的煙塵阻塞,會造成更大功率損失,直至失效。常規防爆型發動機排氣系統需經常清洗(中等工作強度需15天清洗一次)。

本項目開發的具有壓力補償功能的排氣系統,通過與發動機聯動的渦輪實現廢氣排放,并通過補償設備保障排氣系統的平衡,最終達到廢氣降溫、隔爆的雙重作用,減少柴油機功率損失(損失約3%),具有免維護的特點。

2.2 研發了廢氣綜合處理裝置

柴油機運行時,其機體局部表面溫度最高達到500℃,排氣溫度達到500~600℃,不滿足相應防爆等級的要求,必須對其進行相應處理。

本項目開發的廢氣處理裝置采用水箱與尾氣冷卻系統的集成化設計,通過冷卻系統與廢氣的熱交換,達到降低廢氣溫度的目的。該冷卻系統通過特殊設計的雙層水套結構保證其表面溫度達到熱表面的防爆等級(T3溫度等級)要求。

2.3 研制出新型火星熄滅器

柴油機的廢氣中含有未燃盡的炙熱顆粒(火星),這些顆粒若與外部可燃氣體相遇,存在爆炸隱患,因此,需要對廢氣中的火星進行處理,達到相應的火星捕集率后才能進行排放。

針對廢氣中的火星問題,本項目開發的水基火星熄滅器通過接觸盤實現火星收集(捕集率達到100%),并通過冷卻水實現火星熄滅功能。該火星熄滅器同時具有廢氣降溫、降噪功能。

3 現場應用

產品樣機需通過第三方權威機構對其各項性能指標(最高表面溫度、管路爆炸強度、內部點燃不傳爆性能、火星熄滅試驗、管路泄露試驗和輸出功率等)的檢驗,性能指標滿足海洋平臺Ⅰ類2區(T3溫度等級)的要求方可使用。

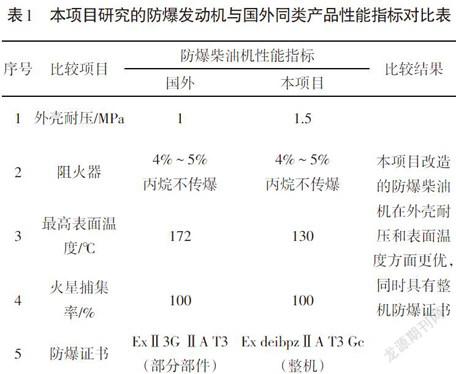

對電噴柴油機防爆技術進行攻關并并獲得成功后,先后為中海油、中石化等用戶提供10多臺防爆電噴柴油機。經現場使用證明,本項目研制的防爆柴油機性能穩定,其表面最高溫度和排氣溫度低于130℃,符合防爆要求;動力性能滿足修井機提升力需要;報警系統及控制系統工作可靠。其與國外同類產品性能指標對比見表1。

本文設計的防爆電噴柴油機符合國家關于易燃易爆場所安全生產的要求。

4 結論

①海洋鉆井平臺應用電噴柴油機防爆技術有效解決了電噴柴油機在啟動和使用過程中產生的電氣火花、靜電、高溫、廢氣火星和機械火花等點燃源的問題,避免可燃性氣體或蒸汽與空氣混合引起爆炸的隱患,保障作業安全。

②電噴柴油機防爆技術可逐漸替代進口防爆柴油機,以降低采購成本和后期維護費用。

參考文獻:

[1]張顯力.防爆電氣概論[M].北京:機械工業出版社,2008.

[2]楊新順,張松,王志忠,等.多缸柴油機防爆處理技術研究[J].電氣防爆,2013(1):25-28.