矩形凸塊轉(zhuǎn)鼓路面的仿真與試驗(yàn) *(續(xù) 1)

孫曉幫李艾靜陳雙田雪

(1.遼寧工業(yè)大學(xué);2.重慶長(zhǎng)安汽車股份有限公司;3.沈陽金杯錦恒汽車安全系統(tǒng)有限公司)

在汽車整車及懸架試驗(yàn)中,很多采用實(shí)際道路和試驗(yàn)場(chǎng)路面作為路面條件,但室外試驗(yàn)受外界環(huán)境因素影響,試驗(yàn)結(jié)果的一致性差,同時(shí)受試驗(yàn)設(shè)備條件等制約,大型設(shè)備無法使用。因此如何將路面試驗(yàn)轉(zhuǎn)化為室內(nèi)試驗(yàn)一直是汽車整車及懸架試驗(yàn)的研究方向之一。路面模擬試驗(yàn)技術(shù)是最為常見的室內(nèi)試驗(yàn)技術(shù),通過精確地模擬被測(cè)汽車的振動(dòng),再現(xiàn)汽車在實(shí)際路面試驗(yàn)中的振動(dòng)狀況。目前國內(nèi)外的主要研究重點(diǎn)是液壓伺服路面模擬試驗(yàn)臺(tái),通過精確控制電液伺服作動(dòng)器的不同振動(dòng)位移,實(shí)現(xiàn)不同路面譜的激振,但其價(jià)格和維護(hù)費(fèi)用高昂,同時(shí)只應(yīng)用于車輪未轉(zhuǎn)動(dòng)工況。為了更加貼近真實(shí)路面和車輪運(yùn)行工況,文章設(shè)計(jì)出基于凸塊的轉(zhuǎn)鼓路面試驗(yàn)系統(tǒng),針對(duì)矩形凸塊路面,驗(yàn)證該路面的有效性。

1 轉(zhuǎn)鼓試驗(yàn)系統(tǒng)的結(jié)構(gòu)設(shè)計(jì)

轉(zhuǎn)鼓試驗(yàn)系統(tǒng)是通過在轉(zhuǎn)鼓表面布置形狀各異且不同排列組合的激勵(lì)凸塊,進(jìn)而對(duì)置于轉(zhuǎn)鼓上的懸架施加類似于目標(biāo)路面的激勵(lì)。轉(zhuǎn)鼓轉(zhuǎn)動(dòng)時(shí)相當(dāng)于汽車在不同路面上行駛,這種機(jī)構(gòu)的布置形式把汽車相對(duì)路面的平動(dòng)轉(zhuǎn)化為了轉(zhuǎn)鼓的轉(zhuǎn)動(dòng),壓縮了試驗(yàn)臺(tái)布置空間,還可以通過調(diào)節(jié)電動(dòng)機(jī)的轉(zhuǎn)速來模擬不同的車速[1]。轉(zhuǎn)鼓試驗(yàn)系統(tǒng)的結(jié)構(gòu)原理,如圖1所示。

圖1 轉(zhuǎn)鼓試驗(yàn)系統(tǒng)結(jié)構(gòu)圖

從圖1可知其工作原理:變頻電動(dòng)機(jī)1經(jīng)減速器2和電動(dòng)機(jī)聯(lián)軸器3將動(dòng)力輸出到傳動(dòng)軸6,傳動(dòng)軸6由傳動(dòng)軸聯(lián)軸器7連接,由傳動(dòng)軸支座4支撐,傳動(dòng)軸6帶動(dòng)左右轉(zhuǎn)鼓5旋轉(zhuǎn),布置在轉(zhuǎn)鼓表面的凸塊12隨著轉(zhuǎn)鼓5一起旋轉(zhuǎn),置于轉(zhuǎn)鼓上的整車一軸采用束縛裝置11將車輪固定,另一軸則受到類似實(shí)際路面的激勵(lì)。

2 懸架與轉(zhuǎn)鼓試驗(yàn)系統(tǒng)的動(dòng)力學(xué)仿真

2.1 虛擬轉(zhuǎn)鼓路面構(gòu)建

按照某汽車試驗(yàn)場(chǎng)矩形凸塊路面的尺寸要求,綜合轉(zhuǎn)鼓尺寸,設(shè)計(jì)矩形凸塊的長(zhǎng)×寬×高為410 mm×50 mm×30 mm。

首先在CATIA中構(gòu)成矩形凸塊轉(zhuǎn)鼓路面曲面模型;再將曲面模型導(dǎo)入到Hyper Mesh軟件中,在Auto Mesh面板中將曲面模型劃分2D網(wǎng)格,獲得路面的節(jié)點(diǎn)和單元信息,然后將節(jié)點(diǎn)和單元導(dǎo)出到excel中編輯;最后以ADAM S提供的3D等效凹凸路面為模板,替換其中的節(jié)點(diǎn)和單元,修改節(jié)點(diǎn)和單元的數(shù)量以及摩擦因數(shù),生成虛擬轉(zhuǎn)鼓路面[2]。該路面文件可為轉(zhuǎn)鼓試驗(yàn)系統(tǒng)的動(dòng)力學(xué)仿真分析提供較為準(zhǔn)確的轉(zhuǎn)鼓路面信息。虛擬矩形凸塊轉(zhuǎn)鼓路面模型,如圖2所示。

圖2 虛擬矩形凸塊轉(zhuǎn)鼓路面模型圖

2.2 懸架與轉(zhuǎn)鼓試驗(yàn)系統(tǒng)的建模

2.2.1 轉(zhuǎn)鼓試驗(yàn)系統(tǒng)建模

利用Solid Works開發(fā)平臺(tái)建立轉(zhuǎn)鼓試驗(yàn)系統(tǒng)的三維模型,再將建立好的三維模型導(dǎo)入ADAM S中,調(diào)用虛擬轉(zhuǎn)鼓路面,并與轉(zhuǎn)鼓試驗(yàn)系統(tǒng)合成轉(zhuǎn)鼓試驗(yàn)系統(tǒng)動(dòng)力學(xué)模型。圖3示出完成虛擬轉(zhuǎn)鼓路面調(diào)用的轉(zhuǎn)鼓試驗(yàn)系統(tǒng)動(dòng)力學(xué)模型。

圖3 轉(zhuǎn)鼓試驗(yàn)系統(tǒng)動(dòng)力學(xué)模型圖

2.2.2 懸架系統(tǒng)建模

與轉(zhuǎn)鼓試驗(yàn)系統(tǒng)的動(dòng)力學(xué)模型建立方法相同,試驗(yàn)車的扭力梁后懸架動(dòng)力學(xué)模型也是先通過三維軟件Solid Works建立三維模型,再通過相應(yīng)的專用接口導(dǎo)入到ADAM S平臺(tái)中。懸架建模所需要的參數(shù)主要有:懸架載荷、懸架硬點(diǎn)參數(shù)、減振器阻尼、彈簧剛度及軸套等相關(guān)性能參數(shù)。

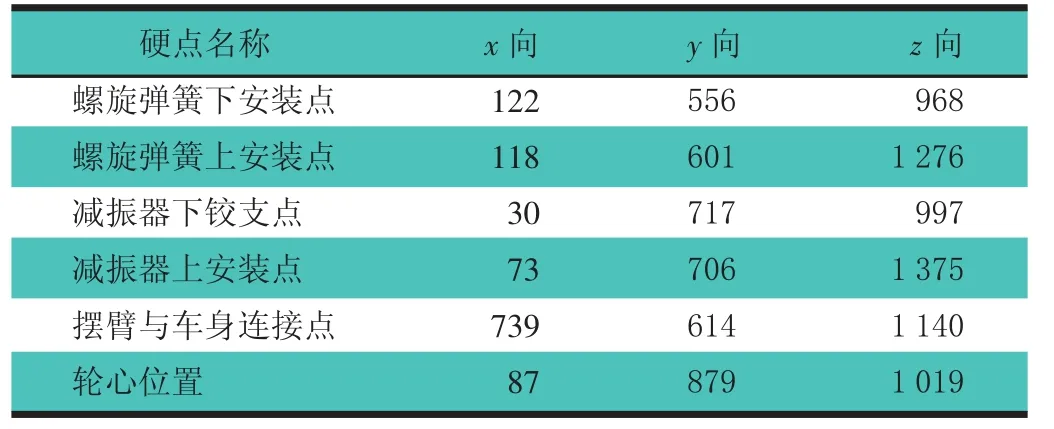

懸架載荷采用SA2SCREEN/EUROTEST型懸掛測(cè)試臺(tái)進(jìn)行測(cè)量,測(cè)量時(shí),將試驗(yàn)車停放在測(cè)試臺(tái)架上,測(cè)得后懸架的空載質(zhì)量為372 kg。扭力梁懸架的幾何參數(shù),采用實(shí)際測(cè)繪的方式確定,其硬點(diǎn)參數(shù),如表1所示。

表1 某車型后懸架硬點(diǎn)參數(shù)表mm

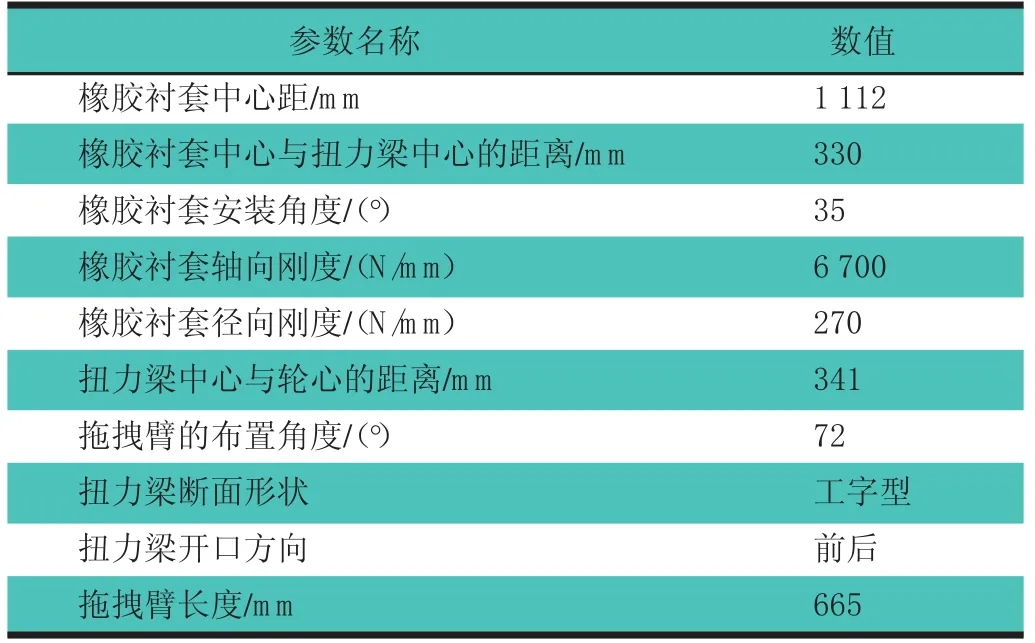

向相關(guān)廠家收集的扭力梁懸架主要性能參數(shù)[3],如表2所示。

表2 某車型扭力梁懸架參數(shù)表

減振器的阻尼特性通過某公司的減振器試驗(yàn)臺(tái)測(cè)量獲取,彈簧剛度特性通過彈簧試驗(yàn)機(jī)獲取。圖4示出扭力梁后懸架動(dòng)力學(xué)模型。

圖4 某車型扭力梁后懸架動(dòng)力學(xué)模型圖

(待續(xù))