連鑄大圓坯包晶反應區域影響因素分析

李文雙,張靈通,朱林林,郭金龍,付鵬沖,2

(1西王特鋼有限公司,山東 濱州256200;2中國科學技術大學,安徽 合肥230026)

1 前言

在大圓坯連鑄生產過程中,連鑄坯表面質量對最終軋制產品質量有重要影響,其中連鑄坯表面縱裂紋和星狀裂紋是低碳鋼連鑄常見的冶金缺陷。大量研究表明[1-2],低碳鋼連鑄坯表面裂紋與包晶反應有密切關系。為了提高包晶鋼表面質量,研究包晶反應機理和包晶反應區域,能夠在實際生產過程中通過優化成分設計,避開包晶反應強烈體積收縮劇烈的區間,對提高產品質量有重要的指導意義。

西王特鋼有限公司在實際生產圓管坯MSL-1和MSL-8A的過程中,部分連鑄坯出現了表面縱裂紋,通過理論計算和試驗研究,對連鑄坯成分進行調整和保護渣設計,成功解決了此類問題;同時,通過包晶鋼生產積累大量有價值的經驗數據,為以后相關鋼種的開發打下基礎。

2 包晶反應區域影響因素分析

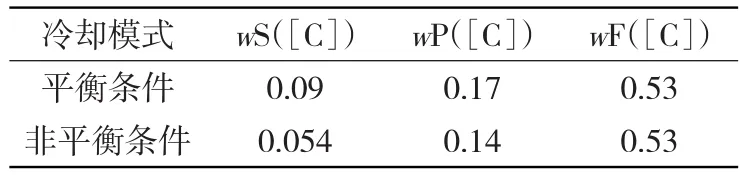

2.1 包晶反應特點

Fe-C二元平衡相圖中,在1 495℃時發生包晶反應:δ+L→γ。在此反應中δ(wS([C])=0.09%)、γ(wP([C])=0.17%)和L(wF([C])=0.53%)三相共存。其結晶過程為:鋼水從中間包進入結晶器后,當靠近結晶器壁的鋼液的溫度降到液相線溫度時,首先從液體中結晶出固相δ,并以枝晶形式長大;當溫度達到1 495℃時,發生包晶反應δ+L→γ,圍繞δ枝晶形成γ包層,構成δ+L+Fe的三相界面;隨著結晶器溫度不斷下降,γ相通過碳原子在相界面上擴散長大,不斷消耗δ相和液相,直到全部變成γ相。

當發生包晶反應δ+L→γ轉變時,線收縮系數為9.8×10-5/℃,而未發生包晶反應的δ相的線收縮系數為2×10-5/℃[3]。由于發生包晶反應時線收縮量大,坯殼與結晶器壁容易形成氣隙,如果此時保護渣選擇不當會導致凝固坯殼的收縮不均勻和厚度不均勻,極易在薄弱處形成裂紋。

上述論述只是針對二元平衡包晶相圖,而實際連鑄生產過程發生在多元、過冷的條件下。因此想要對實際生產做出有效的指導,就必須研究合金元素和冷卻條件對包晶反應區域的影響。

2.2 合金元素的影響

借助熱力學軟件Fact Sage計算出不同成分下的鋼液相圖,從而得到不同成分下的包晶反應區域,以此確定出成分對包晶反應的影響。

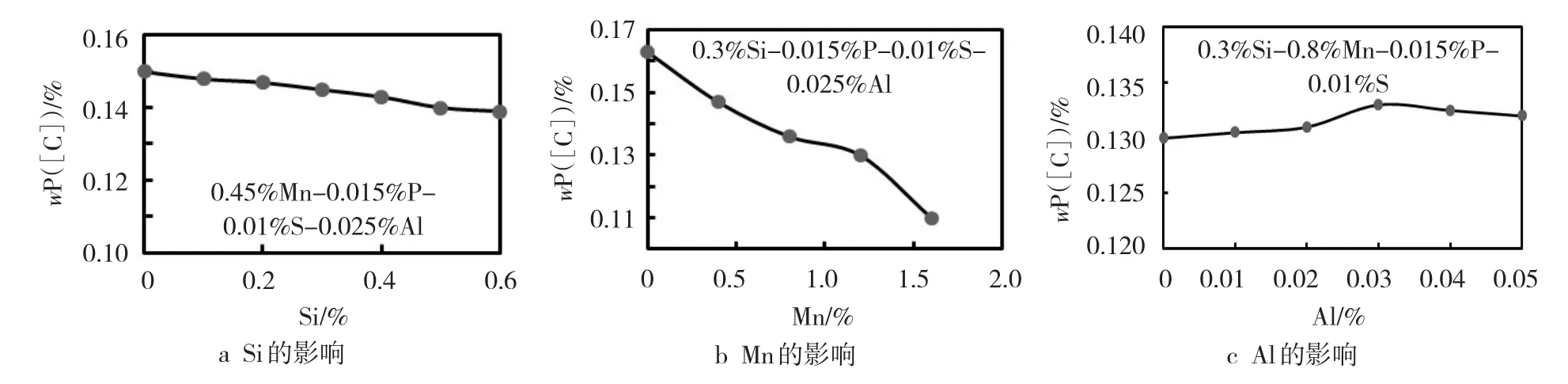

2.2.1Si、Mn、Al對包晶反應的影響

普碳鋼及合金鋼中通常含有Si、Mn、Al元素,對包晶點C含量的影響見圖1。其中,Si、Al為鐵素體形成元素,Mn為奧氏體形成元素。當Si質量分數為0~0.8%時,隨著Si含量的增加,wP([C])逐漸減小(見圖1a);隨著Mn含量的增加,wP([C])呈非線性減小趨勢(見圖1b);隨著Al元素的增加,wP([C])呈非線性增加趨勢(見圖1c)。Si、Mn使包晶反應左移;Al使包晶反應右移,Al對包晶反應C含量影響較小。

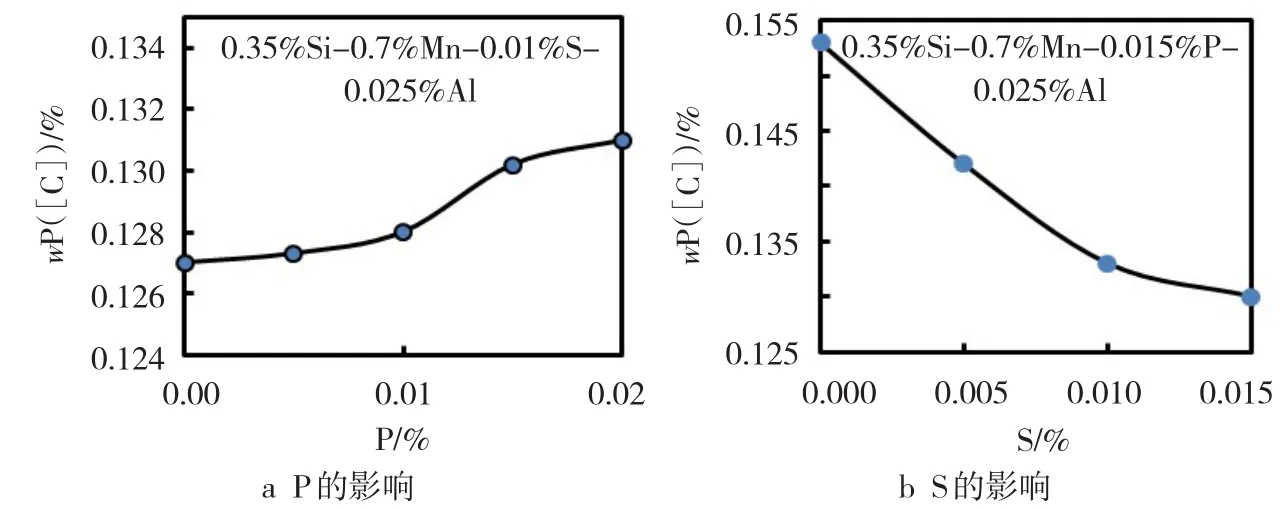

2.2.2P、S和其他元素對包晶反應的影響

P、S對包晶點C含量的影響如圖2所示。隨著S含量的增加、P含量的減少,包晶點向C含量增大的方向移動。從移動幅度上來看,P對包晶點C含量的影響較小(見圖2a),S對包晶點C含量的影響較大(見圖2b)。

應用同樣的方法,可以得到合金元素Cr、Ni、Nb、V、Ti、Cu、Mo等對包晶點的影響見圖3。但在實際生產中,這些合金元素基本被控制在0.03%以下,可以忽略它們對包晶反應的影響。

圖1 合金元素對包晶點C含量wP([C])的影響

圖2 P、S對包晶點C含量wP([C])的影響

2.2.3包晶反應特征點回歸計算

為了確定出連鑄大圓坯成分與包晶點C含量的關系,并以此探討成分對包晶反應的影響規律,試驗采用500組數據,應用上述方法計算成分對包晶點的影響,再通過多元非線性回歸,回歸得到連鑄圓管坯成分與包晶反應特征點的關系:

基于上述Fact Sage熱力學計算,回歸得到的包晶特征點:包晶反應開始點wS([C])、包晶反應點wP([C])、包晶反應結束點wF([C])的計算公式,可以用來預測鋼種范圍及表面裂紋敏感性。當鋼中的實際含C量處于包晶反應區域時,可認為該鋼種裂紋敏感性強,在實際連鑄生產時應選用合適的保護渣,降低冷卻強度,以保證鑄坯表面質量。

2.3 冷卻條件的影響

在實際生產過程中,鋼液是在非平衡條件下凝固的,結晶器冷速高達10~100 K/s[4-5]。因此,冷速將對包晶反應有一定的影響。以勻晶相圖(見圖4)為例[6]。隨著過冷度的增大,包晶點向左下方偏移,此時最大熱收縮量對應的C含量也發生變化。

圖3 其他合金元素的影響

圖4 不同過冷度下的Fe-C相圖

由于冷卻速率的存在,使鋼的凝固過程在較短時間內進行,在枝晶生長過程中,溶質成分在枝晶內沒有足夠時間進行傳輸與擴散,從而造成Fe-C相圖的不平衡。一旦溶質元素發生偏析,凝固前沿鋼的成分將發生改變,此時包晶反應區域也將隨之改變,即冷速通過溶質元素的偏析來影響包晶反應。文獻[7-8]基于現場指出,一般正常拉速下,冷速使包晶反應點向左移動0.03%,根據杠桿規則計算出液相和δ相將以0.818∶0.182這一比例完全轉化為γ相。Fe-C合金二元非平衡包晶反應特征點見表1(冷速對包晶反應結束點影響較小)。

表1 Fe-C二元合金包晶反應特征點 %

同樣的方法,可以計算任意組分下,多元非平衡條件下的包晶反應特征點。以0.35%Si-0.8%Mn-0.02%P-0.01%S-0.025%Al合金為例進行計算,結果如表2所示。

表2 Si-Mn-P-S-Al合金包晶反應特征點 %

根據公式(1)、(2)、(3)計算出平衡條件下的包晶反應特征點,仍然選取使包晶反應點向左移動0.03%的冷速,可以計算得到包晶反應開始點成分。

使用上述方法能夠計算任意組分非平衡條件下的包晶反應特征點,從而確定包晶反應區間。

3 包晶反應與鑄坯裂紋傾向性關系

在連鑄大圓坯生產過程中,鋼水的實際C含量對鑄坯質量影響顯著,主要原因就是包晶反應。包晶反應過程中液相量的多少對于連鑄過程縱裂紋的產生有較大影響,主要表現為兩個方面:其一,這部分液相在一定程度上能夠填充凝固過程產生的收縮或者裂紋[9],其二,從包晶反應過程來看,包晶反應結束時的殘余液相并沒有參與反應,包晶反應結束時殘余液相量有15%,即在包晶反應過程中只有85%的液相和δ相按一定比例參與包晶反應,而這15%的液相一直沒有參與反應。亞包晶鋼凝固及后續高溫固態相變階段收縮越大,初生坯殼與結晶器壁間越易產生不均勻氣隙和傳熱,從而形成厚度較薄且不均勻的凝固初始坯殼,鑄坯表面產生縱裂的傾向增大。因此,亞包晶鋼的裂紋敏感性比過包晶鋼的裂紋敏感性要強得多。

在實際生產過程中要通過嚴格的包晶反應成分計算進行成分設計,合理調整C含量和合金成分,盡量使實際C含量避開非平衡態包晶反應強烈區,使鑄坯在連鑄過程中有較好的裂紋抗性,同時要根據計算結果選擇恰當的結晶器保護渣。

4 實物裂紋統計與分析

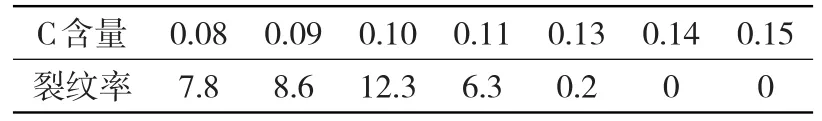

實際生產過程的MSL-8A連鑄圓管坯的C含量和裂紋出現率統計結果如表3所示,其中Si 0.43%、Mn 0.86%、P 0.015%、S 0.01%、Al 0.02%、wS([C])0.03%、wP([C])0.098%、wF([C])0.406%不變。

表3 連鑄圓管坯C含量和裂紋出現率 %

由表3可知,由于冷卻強度的影響,實際的包晶反應C含量為0.098%,已經偏離了平衡條件下的0.128%。當C含量在0.13%時,并沒有發現大批量裂紋,反倒是C含量在0.08%~0.11%時出現了批量表面縱裂紋和雞爪裂紋,如圖5所示。因此,實際生產過程中,低碳鋼MSL-8A連鑄圓管坯要避免C含量在0.08%~0.11%區間。

圖5 C 0.08%~0.11%的MSL-8A連鑄圓管坯表面裂紋

由此可見在實際生產過程中,設計成分應使C含量避開包晶反應強烈區即亞包晶反應區和近包晶反應區,同時選用合理的包晶鋼連鑄結晶器保護渣,使C含量位于遠離包晶反應點的過包晶反應區,能夠有效地避免此類缺陷的發生。

5 結語

1)化學成分對鋼的包晶反應區有影響,Si、Mn、S使包晶點左移,P、Al使包晶點右移,但是在圓管坯成分范圍內,P、Si、Al影響較小,Mn、S影響較大。2)連鑄冷卻使包晶反應點向左移動,圓管坯冷卻條件下,冷速使包晶點移動0.03%,其他特征點可以計算。3)實際生產過程中,應該設計成分使C含量避開包晶反應強烈區域,同時選用包晶鋼保護渣,能夠有效避免表面裂紋的發生。低碳鋼C含量避免0.08%~0.11%區間。