碳化硅粉添加量對碳素爐用硅磚性能的影響

孫 彪,翟萌萌,趙鵬飛,李永軍,劉愛平

(山東耐火材料集團有限公司 王耐分公司,山東 淄博255311)

1 前言

碳素爐是炭素制品生產中的主要熱工設備。硅磚是砌筑碳素爐的重要原料,性能要求高,尤其罐體和火道墻對硅磚的性能要求更為嚴格。隨著現代工業的迅速發展和科學技術的不斷進步以及環保要求的不斷提高,碳素爐窯形成了“優質、高產、低能耗、少污染”的發展趨勢[1-2],對碳素爐窯的保溫性能、熱穩定性和使用壽命等提出了更高的要求,從而對用作碳素爐襯體的硅磚的抗壓強度、氣孔率、耐火度等性能提出了更高要求。

針對目前碳素爐用硅磚性能要求越來越高的現狀,本研究以優質硅石為原料,添加不同含量的碳化硅細粉,在1 450℃下燒結制備硅磚試樣,分析碳化硅不同添加量對硅磚制品物理性能的影響,找出碳化硅的最佳添加量。

2 試驗方法

2.1 試驗原料

不同粒級優質硅石顆粒:骨料粒度2.5~0.8 mm,中間顆粒粒度<0.8 mm,細粉粒度<0.1 mm;殘磚顆粒粒度<1.0 mm;碳化硅粉純度97%,粒度≤0.005 mm。

2.2 試樣制備

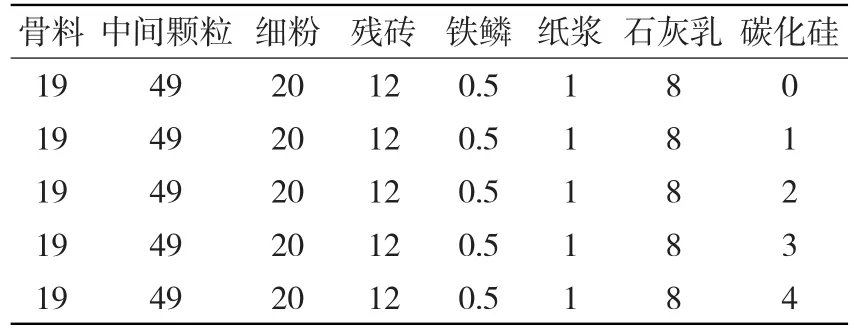

按表1配比準確稱料,將混練好的泥料在300 t摩擦壓磚機上以相同的機壓方式壓制成221 mm×106 mm×65 mm的磚坯,每種配比壓制5個試樣,分別標記。在160℃隧道窯干燥器干燥24 h后,按照一定的燒成制度在隧道窯中完成試樣的燒結。

表1 試樣配比(質量分數)%

2.3 性能測試

按照GB/T 2997—2000《致密定形耐火制品體積密度、顯氣孔率和真氣孔率試驗方法》測試試樣顯氣孔率及體積密度;按照YB/T 370—1995《耐火材料荷重軟化溫度試驗方法非示差升溫法》測定試樣的荷重軟化溫度;按照GB/T 5988—2007《耐火材料加熱永久線變化試驗方法》中的體積測量法測試試樣的加熱線變化率;按照GB/T 5072—2008《耐火材料常溫耐壓強度試驗方法》測試試樣的常溫耐壓強度;按照GB/T 7320—2008《耐火材料熱膨脹試驗方法》測試試樣的熱膨脹率。按照GB/T 5071—2013《耐火材料真密度試驗方法》測試試樣的真密度;按照YB/T 172—2000《硅磚定量相分析X射線衍射法》測試試樣的殘余石英含量。采用北大青鳥XBD-3200型X射線衍射儀(XRD)在室溫測定試樣的X-射線衍射譜。

3 結果與討論

3.1 X射線衍射物相分析

圖1為試樣的X射線衍射圖譜,由衍射圖譜可知:試樣的主要晶相為鱗石英和方石英,另外還有少量的殘余石英。這是由于原料中的二氧化硅未轉化而形成的。采用Rietveld法對試樣進行半定量分析,結果表明,鱗石英相的含量隨著SiC含量的升高先升高后減小,殘余石英相則呈相反的趨勢。同時從圖譜可以看出,當SiC添加量超過3%時,開始出現SiC相,并且隨著含量增高而增多。這與表2中的殘余石英含量變化相吻合。

圖1 試樣衍射圖譜

由圖1可見,當SiC添加量為2%時,鱗石英的衍射峰強度很高,而方石英和殘余石英的峰強較低。這是因為隨著SiC含量的增加,在燒結過程中,試樣中均勻分布的SiC由里及外被氧化生成為SiO2[3-4],當添加量為2%時,SiC達到最大限度的氧化轉化,所以鱗石英相峰強高;但當添加量超過2%時,原料中的SiC未能在燒結氣氛中完全氧化生成SiO2,而是殘留在磚坯中,因而出現SiC物相。從圖1還可以看出,隨著SiC含量的升高,鱗石英衍射峰的位置發生稍微偏移,根據Bragg[5]衍射公式可以推知說明SiC含量的變化引起晶胞參數的改變,同時也證明了鱗石英是以多種形式的固溶體存在。SiC添加量對真密度和殘余石英的影響見表2。

表2 SiC添加量對真密度和殘余石英的影響

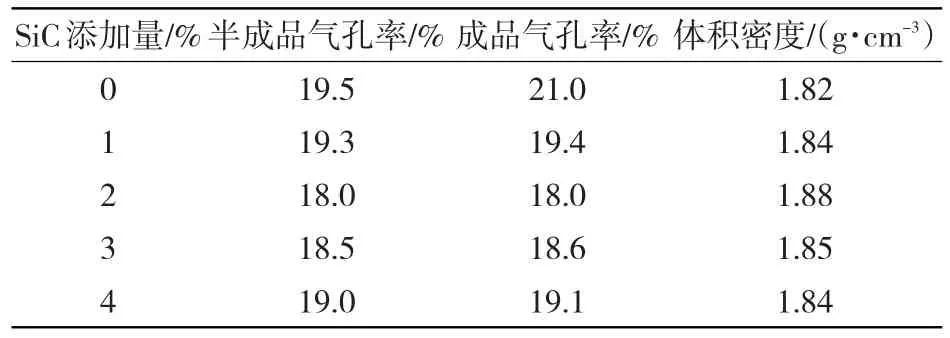

3.2 顯氣孔率和體積密度

碳化硅粉添加量對試樣顯氣孔率和體積密度的影響如表3所示。由表3可見:添加碳化硅后,半成品氣孔率和成品氣孔率相差不大,同時,試樣顯氣孔率隨碳化硅粉含量的增加呈現先減小后增大,最后趨于平穩的趨勢;而體積密度正好呈相反趨勢。當碳化硅粉添加量為2%時,顯氣孔率達到最小值18.0%,而體積密度達到最大值1.88 g/cm3。這是因為燒成過程中碳化硅細粉氧化成二氧化硅,質量增加且產生膨脹,填充氣孔,從而降低氣孔率、提高強度,并增加導熱率。當碳化硅細粉添加量為2%時,泥料顆粒基本趨于最致密堆積,燒結完結,故顯氣孔率達到最小,體積密度達到最大。但當其含量超過2%時,碳化硅不能完全轉化為二氧化硅,試樣出現黑心,并伴有小孔,因此顯氣孔率反而升高,體積密度減小。

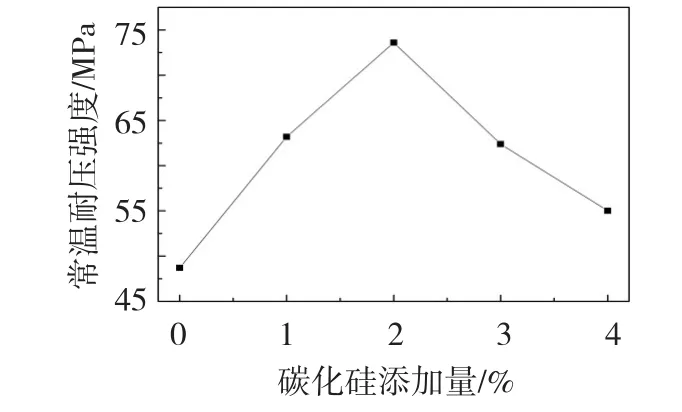

3.3 常溫耐壓強度

燒成試樣的常溫耐壓強度如圖2所示。從圖2中看出,隨著碳化硅粉含量的增加,試樣的常溫耐壓強度呈現先升高后降低的趨勢。當碳化硅粉含量為2%時,耐壓強度達到最大值73.6 MPa。這是因為隨著碳化硅粉含量的增加,氣孔率逐漸降低,同時碳化硅氧化后生成石英,促進燒結的進行,故耐壓強度逐漸增高。但當其含量超過2%時,試樣表面的碳化硅發生氧化后,形成一層阻止氧氣進入材料內部的膜層,材料內部氧分壓降低,導致材料內部結構松散,此時燒結過程已經不能完全將碳化硅氧化生成二氧化硅,碳化硅分布于試樣中,出現黑心,因此耐壓強度開始減小。

表3 SiC添加量對試樣氣孔率和體積密度的影響

圖2 試樣的常溫耐壓強度

3.4 荷重軟化溫度

燒成試樣的荷重軟化溫度T0.6如圖3所示。由圖3可知:在一定范圍內,增加碳化硅粉的添加量,可以提高硅磚材料的荷重軟化溫度,這是由于碳化硅具有比二氧化硅更強的共價鍵,比二氧化硅擁有更加優良的高溫性能。但當碳化硅粉加入量超過2%時,試樣的荷重軟化溫度開始降低,這是由于碳化硅容易被氧化[6],試樣中其含量越高,其氧化程度越大,同時由于原料中堿性金屬氧化物和添加劑的存在,在高溫條件下試樣內部形成的液相也相對越多,從而降低試樣在高溫條件下的強度,導致材料的荷重軟化溫度降低。

圖3 試樣的荷重軟化溫度

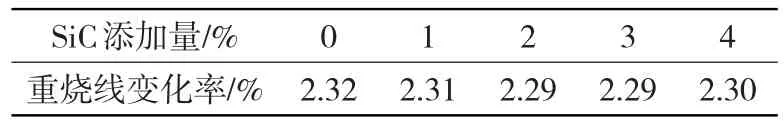

3.5 重燒線變化率

燒成的試樣在1 450℃溫度保溫2 h后的重燒線變化率見表4。由表4可知,添加碳化硅粉試樣的重燒線變化率與不添加碳化硅試樣相比變化不大,說明添加碳化硅后試樣的高溫體積穩定性好。

表4 試樣的重燒線變化率

4 結 論

以優質硅石顆粒和殘磚顆粒為原料,碳化硅粉為輔料,通過高溫固相無壓燒結,制備了碳素爐用硅磚。當碳化硅添加量為2%時,制備的試樣主要物相為鱗石英、方石英和少量的殘余石英,其體積密度為1.88 g/cm3,顯氣孔率為18.0%,耐壓強度達到73.6 MPa,荷重軟化溫度0.2 MPa達到1 701℃,性能優良,完全符合目前碳素爐用硅磚要求。