增量成形內凸螺旋波紋管研究

(南京航空航天大學 材料科學與技術學院,南京 210016)

管材增量成形是一種新的成形方式,利用工具頭沿特定的運動軌跡,逐點或逐層碾壓材料形成三維幾何的特征,實現材料連續、局部塑性成形的加工方法[1—2]。這種成形方式所需成形力小,不需要專用模具,易于控制金屬的定向流動,可以顯著提高成形質量和成形極限,也廣泛用于板材成形[3—4]。螺旋波紋管是一種常用的換熱器[5],其主要的成形方式為軋制、拉拔、擠壓等[6—7]。管材增量成形的方式是塑性加工領域近年來出現的又一項新技術[8],這項技術可以用于內凸螺旋波紋管的塑性成形,由于成形時工具頭的單次進給量較小,提高了金屬管材的塑性成形能力和整體成形極限。不需要專用模具可以明顯降低生產成本,縮短生產周期。工具頭的單次進給量、摩擦因數、主軸轉速等工藝參數對增量成形內凸螺旋波紋管的質量有較大影響,因此獲得合理的工藝參數具有重要的意義。目前,德國一些科學家已經對管材增量成形技術進行了系統的研究,并取得了突破性的進展[9—10],國內管材增量成形技術的研究剛剛起步。開展增量成形內凸螺旋波紋管的研究不僅推動增量成形技術的發展,而且為螺旋波紋管一類的換熱構件提供了新的成形思路。

文中利用ABAQUS有限元模擬軟件和實驗相結合,對工具頭的單次進給量和摩擦因數等工藝參數對增量成形內凸螺旋波紋管的成形質量和成形極限的影響進行系統分析,優化成形工藝參數。最后,基于多軸增量成形設備,實現復雜內凸波紋管的整體塑性成形。

1 增量成形內凸螺旋波紋管工藝原理分析

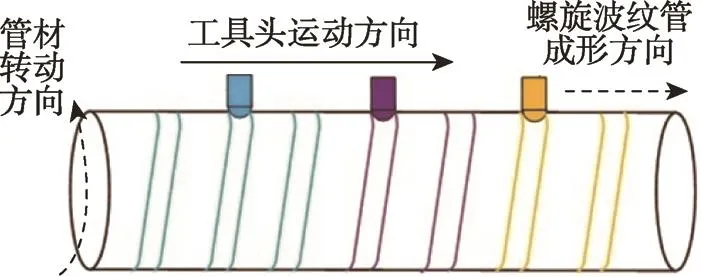

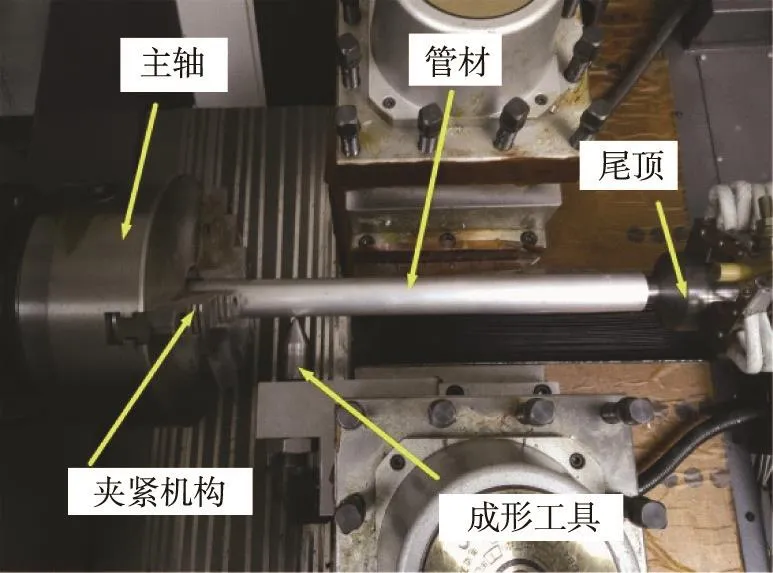

管材增量成形內凸螺旋波紋管工藝原理見圖1。首先管坯一端穿入三角卡盤中夾緊,另一端用尾頂頂入,主軸轉動帶動管材和尾頂運動,管材一側的工具頭進行徑向進給同時沿管材軸線方向運動。實際上,管材的增量成形內凸螺旋線是在工具頭的徑向運動、軸向運動與管材轉動等多軸運動的綜合作用下完成的。在管材成形過程中,零件的壓入深度、螺旋線壓痕的導程、升角等重要參數是由徑向進給量、成形道次、軸向移動速度以及角速度共同決定的[11—12]。上述三者之間的匹配關系決定了最終產品的幾何形狀。另外,為了提高管材的成形性能,可逐步增大壓入深度,以提高均勻變形程度、減小截面畸變以及消除局部起皺等成形缺陷。

圖1 內凸螺旋波紋管工藝原理Fig.1 Principle of convex spiral bellows process

2 增量成形內凸螺旋波紋管有限元分析

2.1 有限元模型的建立

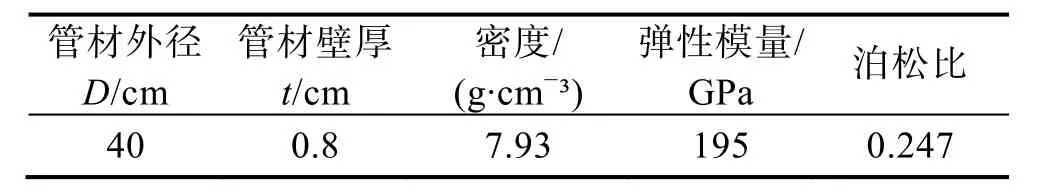

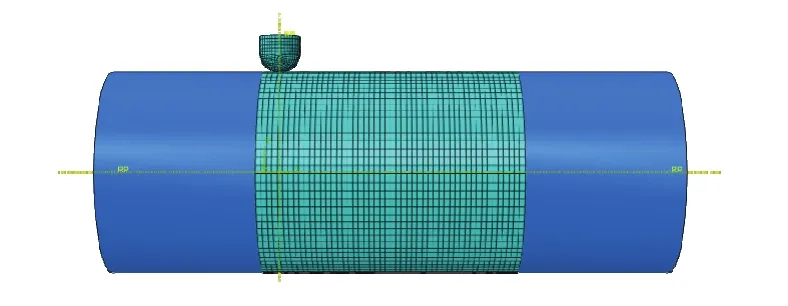

在內凸螺旋波紋管塑性成形過程中,為了研究成形工具頭的單次進給量、摩擦因數、主軸轉速等對成形質量和成形極限的影響,基于 ABAQUA/Explicit平臺建立了增量成形內凸螺旋波紋管的三維彈塑性有限元模型[13]。對波紋管成形過程中的應力應變分布規律進行系統分析,探究各成形工藝參數組合對成形性能的影響,優化結果獲得合理的實驗參數。模擬和實驗均選取304不銹鋼管材,為了確保有限元模擬的準確性和可靠性,對304不銹鋼的模擬參數進行合理確定,相關參數見表1。

表1 管材相關參數Tab.1 Tube related parameters

通過ABAQUS有限元模擬對增量成形內凸螺旋線波紋管的各個工藝參數進行合理優化,并建立有限元模型。管材增量成形是一個非常復雜的三維彈塑性變形過程,既是物理非線性,又是幾何非線性,而且邊界條件也很復雜,也是非線性[14]。模擬過程中材料選取為薄壁 304不銹鋼,將管材設置為可變形塑性體,兩端的固定旋轉裝置設置為剛體。工具頭與管材接觸的部分進行網格細化處理,這樣雖然增加計算量但是可以提高模擬精度,為后期實驗提供真實合理的工藝參數。建立的有限元模型見圖2。

圖2 有限元模型Fig.2 Finite element model

2.2 有限元模擬結果分析

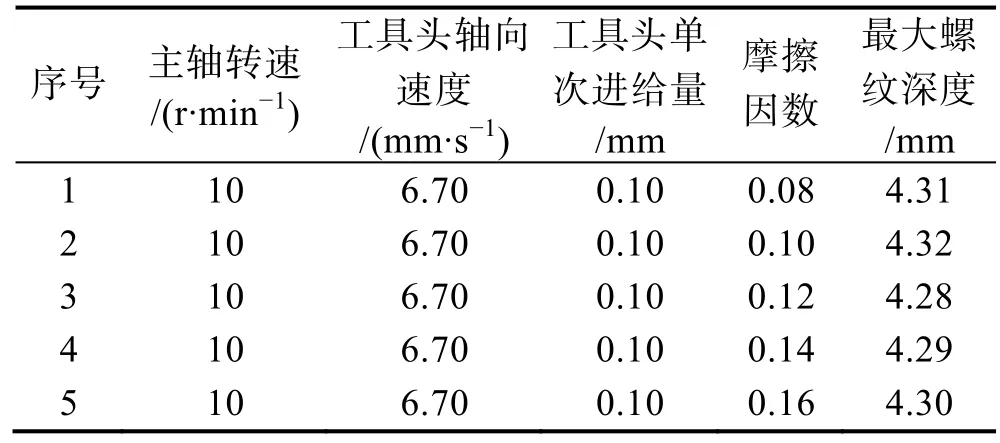

針對工具頭單次壓下量和摩擦因數等成形因素,通過有限元模擬進行參數優化分析。增量成形內凸螺旋線波紋管過程的有限元仿真對于成形來說是十分重要的。有限元仿真不僅可以預測成形缺陷,還可以通過調整模擬參數,為實驗提供合理的工藝參數,減少實驗次數,提高實驗效率。在工具頭與管材之間摩擦因數為 0.08時,對不同單次進給量下工具頭對最終成形質量和成形極限的影響進行研究,具體模擬參數見表2。

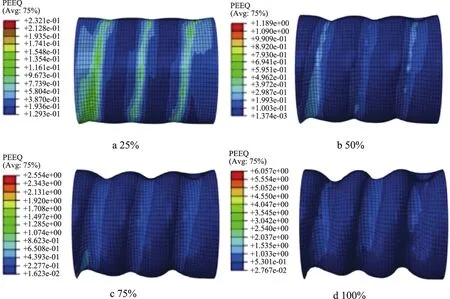

首先針對工具頭單次進給量為 0.1 mm、總進給量為4 mm時,成形過程中管材成形區域的等效應變情況進行分析,在有限元模擬結果中選取成形 25%,50%, 75%, 100%部分分析。圖3所示為有限元模擬結果應變云圖。

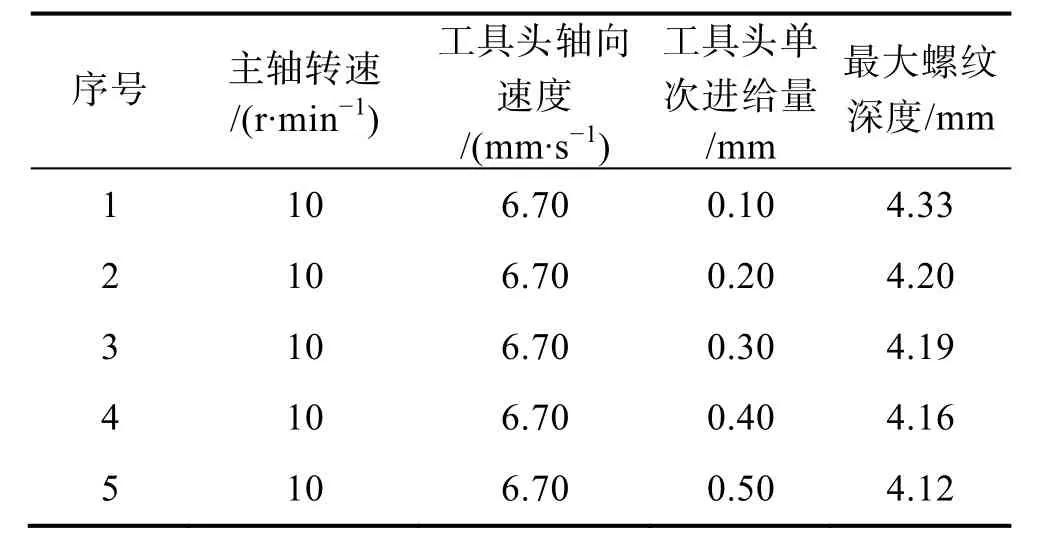

表2 工具頭不同單次進給量的模擬參數Tab.2 Simulation parameters for different single feeds of tool head

在增量成形內凸螺旋線波紋管時,從成形過程來看,這種成形方式不僅增加了管材塑性變形區的材料流動性,而且易于控制金屬的流動方向。增量成形是一種柔性制造技術,通過增量的過程可以提高管材的塑性成形能力[15]。

針對工具頭不同單次進給量進行有限元模擬研究,當工具頭的單次進給量為0.1, 0.2, 0.3, 0.4, 0.5 mm時,內凸螺旋線波紋管的最大螺紋深度不同,其中當工具頭的單次進給量為0.1 mm時,最大螺紋深度為4.33 mm。工具頭單次進給量不同時有限元結果應變情況見圖4。

在增量成形螺旋線波紋管過程中,隨著工具頭單次進給量的增加,最終成形螺紋深度減小,這是由于成形時隨著工具頭單次進給量的增加,成形后總的回彈量增大造成的。較小的工具頭單次進給量使增量成形過程更加容易控制,此外可以降低成形力。

圖3 模擬過程應變云圖Fig.3 Simulation process strain cloud

圖4 不同單次進給量模擬結果應變云圖Fig.4 Simulated results strain cloud image at different single feed rates

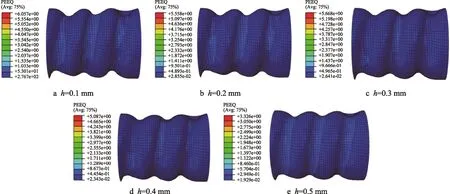

在增量成形內凸螺旋線波紋管的有限元模擬過程中,針對工具頭單次進給量為 0.1 mm、摩擦因數不同的情況進行模擬分析。具體模擬參數見表3。

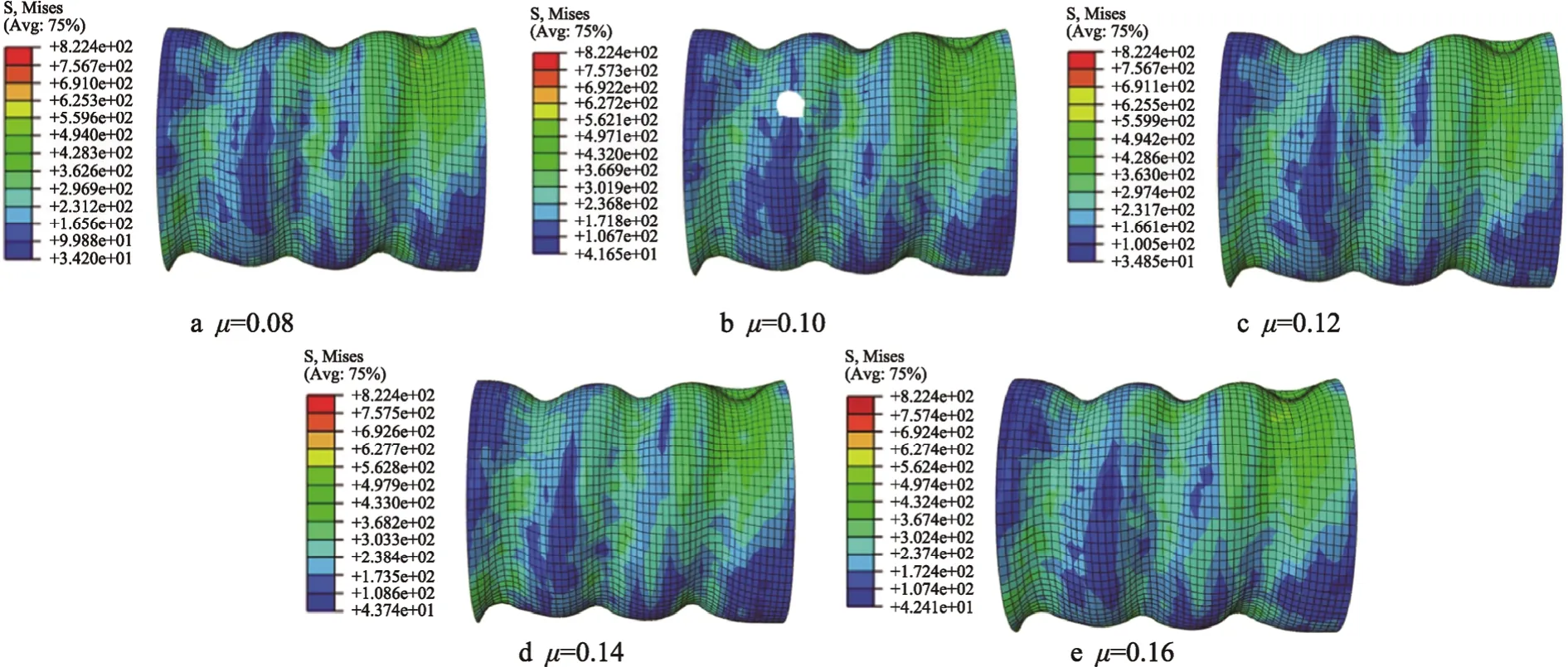

不同摩擦因數時模擬結果見圖5,分析有限元模擬結果,可以看出工具頭與管材之間摩擦因數不同對成形過程中等效應力的分布情況影響較小,對最大螺紋深度的影響也不明顯,對成形后管材的表面質量有很大影響。控制合理的摩擦因數,可以提高成形的精度和表面質量。

表3 不同摩擦因數時的模擬參數Tab.3 Simulation parameters with different friction coefficients

圖5 不同摩擦因數時模擬結果應力云圖(MPa)Fig.5 Simulation results stress cloud diagram with different friction coefficients

3 工藝參數的分析

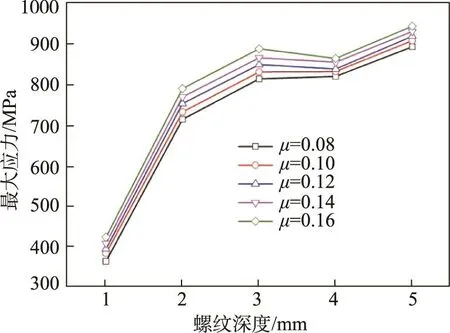

管材增量成形具有成形效率高、成形構件質量好、結構輕量化等優點。然而,在管材增量成形的過程中,如果對成形參數控制不當,就會產生許多缺陷。如管壁變薄導致破裂,在管材增量漸進成形時,管材端部擴口、翻邊變形區的管壁會因為受到拉力而壁厚減薄,在變形區最大的部位壁厚減薄嚴重,繼續變形將會導致管壁破裂。管壁增厚導致管材增量成形時出現起皺,管材端部縮口時,由于金屬堆積,當變形量較大時容易出現起皺現象。在增量成形內凸螺旋線波紋管時,如果單次的進給量以及最大進給量控制不當,將導致管材增量成形過程中出現截面畸變現象,當截面畸變嚴重時將會出現管材壓塌現象。眾所周知,在金屬構件成形過程中首先出現彈性變形,之后產生塑性變形。但是,由于管材增量漸進成形過程中每道次的壓下量較小,當載荷除去以后,管材變形處會因為彈性變形而產生回彈,回彈的產生降低了管材的成形精度。上述管材增量漸進成形的缺陷需要選取適當的工藝方法來消除以提高成形質量。螺紋深度與最大應力的關系見圖6。

增量成形的過程中,針對不同摩擦因數、不同螺紋深度,管材成形時最大應力分布如圖5所示。隨著波紋管螺紋深度的增加,工具頭和管材之間摩擦因數的增加,最大應力也是呈現明顯增加的趨勢。

圖6 螺紋深度與最大應力關系Fig.6 Relationship between thread depth and maximum stress

工具頭的單次進給量對最終螺旋線波紋管的最大螺紋深度有很大的影響,單次進給量與最大螺紋深度的關系見圖7。單次進給量減小時,波紋管成形后的總回彈量減小,使最大螺紋深度增加。

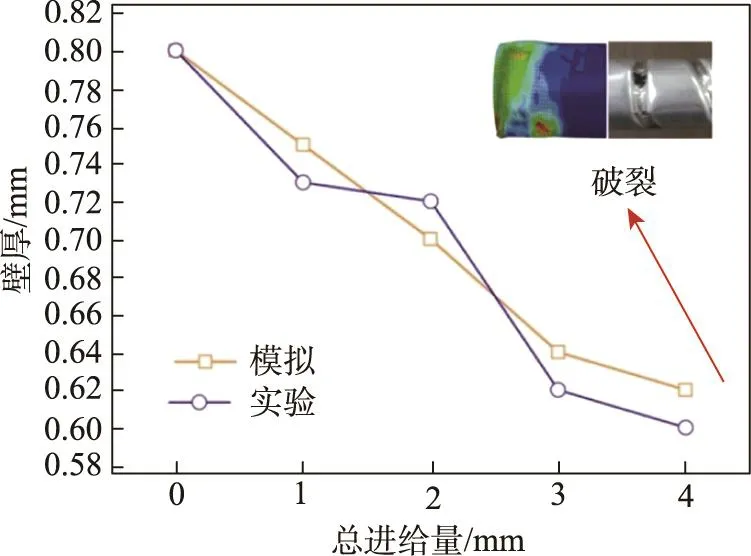

增量成形內凸螺旋線波紋管時選取的 304不銹鋼的管材壁厚為 0.8 mm,在成形過程中總進給量為1, 2, 3, 4 mm時,波紋管最大螺紋深度壁厚變化情況,有限元模擬與實驗的對比見圖8。

圖7 單次進給量與最大螺紋深度關系Fig.7 Relationship between single feed and maximum thread depth

圖8 總進給量和壁厚關系Fig.8 Relationship between total feed and wall thickness

4 實驗結果

增量成形內凸螺旋線波紋管的實驗中,選取單次進給量為0.1 mm,總進給量為2.5 mm,成形波紋管的波長為200 mm,螺距為20 mm。這種工藝參數下成形質量最好,成形后管材并沒有出現明顯的壁厚減薄和微裂紋。管材增量成形內凸螺旋線波紋管技術原理可靠,但是各項成形參數還需要進一步的優化。針對不同材料、不同成形極限、不同成形精度的要求,要通過有限元模擬與實驗相結合進行可行性驗證。實驗裝置見圖9,實驗結果見圖10。實驗結果與模擬結果完全吻合,誤差在合理范圍之內。

5 結論

1) 增量成形內凸螺旋線波紋管過程中,隨著工具頭單次進給量的增加,成形過程力增加,成形回彈量增加,管材壁厚減薄量增加,最大螺紋深度減小。當工具頭的單次進給量為0.1 mm時,最大螺紋深度極限提高10.5%。

圖9 管材增量成形設備Fig.9 Incremental forming equipment of tube

圖10 螺旋線波紋管實驗結果Fig.10 Experiment results of spiral bellows

2) 在成形過程中,隨著工具頭與管材之間摩擦因數的減小,最終成形管材的表面質量顯著提高。同時,工具頭在運動時使成形區域的材料流動量增加,良好的潤滑條件可以減小成形過程力。

3) 采用模擬優化實驗的方法,對增量成形內凸螺旋線波紋管的工藝參數進行系統研究,獲得了波紋管成形過程中的合理工藝參數。實驗結果表明了增量成形內凸螺旋線波紋管的可行性,對實際生產有重要的指導意義。