TA2純鈦構件電流輔助旋壓成形實驗研究

王建華,毛佳新,靳凱,郭訓忠

(南京航空航天大學 a. 機電學院;b. 材料科學與技術學院,南京 211100)

數控強力旋壓是一種先進的近凈成形加工方法,具有變形條件好、制品性能好、應用范圍廣、尺寸偏差小、材料利用率高等優點,并且可以制得整體無縫空心回轉體零件[1]。鈦及鈦合金旋壓件因其優良的機械和化學性能,在航空航天、武器裝備和醫療器材等方面發揮著不可替代的作用[2]。熱旋是鈦及鈦合金目前最主要的旋壓方式,但是熱成形中模具受循環熱應力影響,材料容易和模具之間發生黏連,會造成潤滑條件惡化、成形精度降低等諸多缺陷[3]。

火焰加熱和電磁感應加熱是熱旋常見的方法,電磁感應加熱旋壓成形方法簡單易行,能源采集方便,無環境污染問題,設備操作維修方便,但是電磁感應加熱裝置成本較高,且只適合管件和筒形件的熱旋,不適合異形件的熱旋[4]。火焰加熱是最常見的熱旋方法,坯料加熱溫度和均勻性是質量控制的重要因素。溫度偏低,金屬的變形抗力大,塑性差,在旋壓時易產生裂紋;溫度過高,易產生堆積隆起,且變形后金屬晶粒增大,表面氧化加劇,降低旋壓件的綜合性能。坯料受熱不均,溫度梯度過大,從而鈦合金(導熱性差)變形不均,工件表面易產生密集型裂紋[5]。

電流輔助成形是利用金屬及其合金材料,在通入電流時產生的電塑性效應來成形工件的一種新的加工方法[6],相比于其他成形方式,電流輔助成形可以提高制件的生產率、效率和質量[7—13]。鈦合金電流輔助成形成功運用到軋制、拉拔、彎曲、超塑性成形等工藝,降低了材料的變形抗力,提高鈦合金成形的力學性能[14]。

范國強等[15]首次提出了新的電加熱增量成形方式,使用AZ31鎂研究加工參數的潛在影響,即電流、刀具尺寸、進給速率和步長對成形性的影響,實驗結果表明,這種技術是可行的,且易于控制。在Ti-6Al-4V電流輔助單點漸進成形[16—17]研究中發現,電流是影響溫度的最關鍵因素,電流輔助成形可以獲得優良的復合組織,該組織具有細長的α相晶粒和籃編織結構;隨著溫度的上升,硬度先上升再下降,而拉伸強度呈下降趨勢;使用MoS2自潤滑的鎳基潤滑膜的Ti-6Al-4V鈦合金工件表面質量較好;Ti-6Al-4V合適的加工溫度范圍為500~600 ℃,此溫度下的最大成形角度為72°,且表面有微量氧化。Honarpisheh[18]等采用實驗和數值模擬相結合的方法來研究電流輔助Ti-6Al-4V增量成形性能,實驗發現增量成形力隨著步長的增加和刀具直徑的減小而增加,且成形件厚度隨成形角度的增加和步長的減小而減小。通過有限元模擬預測了成形力和厚度分布,發現與實驗結果吻合良好。

電流輔助鈦合金成形技術已成功應用到拉拔和軋制等工藝中,電流輔助鈦合金增量成形也已經有了相應的基礎研究,但關于電流輔助鈦合金旋壓成形的研究尚未出現。基于電流輔助旋壓成形速度快、局部升溫快、塑性好、便于控制和成形質量好等優點,文中重點介紹了電流輔助旋壓成形的實驗裝置和變形過程,研究了電流和摩擦潤滑等工藝參數對純鈦板成形性能的潛在影響。

1 材料與實驗設置

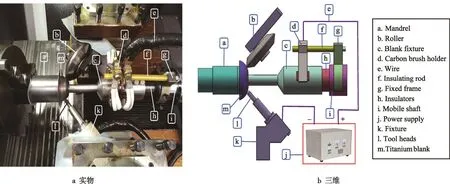

一種新型的電流輔助純鈦板料旋壓成形過程見圖1,純鈦板料固定在尾頂和芯模之間,尾頂和工具頭分別接通電源箱的正負極,電源箱、尾頂、純鈦板與工具頭組成電流回路。電流輔助旋壓變形過程相關參數見圖1。

圖1 電流輔助旋壓變形過程及控制參數Fig.1 Current-assisted spinning deformation process and control parameters

實驗在數控強力旋壓機床 HXP600HD上實施,整套實驗裝置見圖2。工具頭與旋壓輪對稱安裝在機床刀具基座上,與主軸回轉軸線成45°夾角,有利于曲母線形制件的旋壓成形,實驗裝置通過硅膠板與機床本體絕緣隔熱處理。電源、導線、碳刷架成、尾頂、板材和工具頭構成電流回路;主軸開始旋轉,工具頭與純鈦板料先接觸導通回路電流,工具頭接觸的局部溫度迅速上升,高溫軟化和純電塑性效應致使板料局部塑性顯著提升;工具頭與旋壓輪聯動,協同加熱擠壓純鈦板塑性變形。

圖2 實驗裝置Fig.2 Experimental device

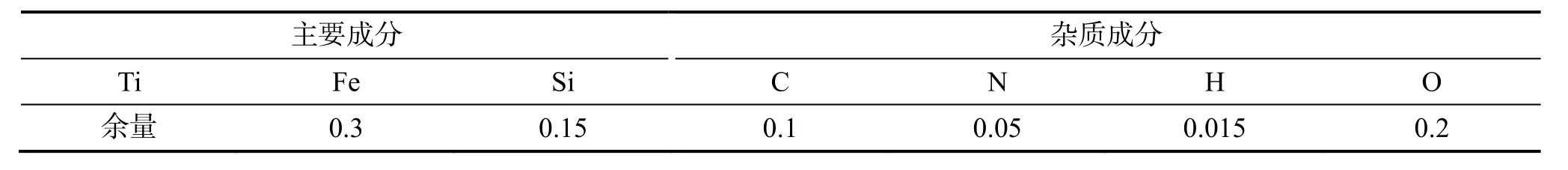

導電工具頭安裝在夾具里面,內部裝有壓縮彈簧以調節其受力大小。材質為鎢鉆類硬質合金(YG8),可以保證高溫、高壓和導電情況下有足夠的強度、紅硬性和耐磨性,提高工具頭的使用壽命和旋壓件的表面質量。研究對象為厚度為1 mm、直徑為120 mm的TA2純鈦板,其化學成分質量分數見表1。常溫下鈦的電阻率為42 ?……m,是鋁的15.8倍,鐵的4.33倍,因此工業純鈦具有高電阻的特性,且隨著溫度的升高,電阻率呈增長的趨勢。電源箱為高頻低壓電源,輸出高能低壓直流電流。電源為高頻低壓電源,輸出高能直流電流,電流輸出范圍可控,且低壓不會對操作人員造成安全威脅。

表1 TA2純鈦板化學成分(質量分數)Tab.1 Chemical composition of TA2 pure titanium plate (mass fraction) %

2 實驗

電流輔助旋壓成形是一件復雜的事情,工藝參數的選擇會影響電塑性效應,直接決定著材料在旋壓成形時的變形過程,也影響著旋壓件的質量、旋壓力能的大小和旋壓的生產效率。重點研究了電流和摩擦潤滑對TA2純鈦板旋壓成形性能的影響。

2.1 冷旋與電流輔助旋壓成形對比

圖3 不同成形方式的旋壓件Fig.3 Spinning parts using different forming methods

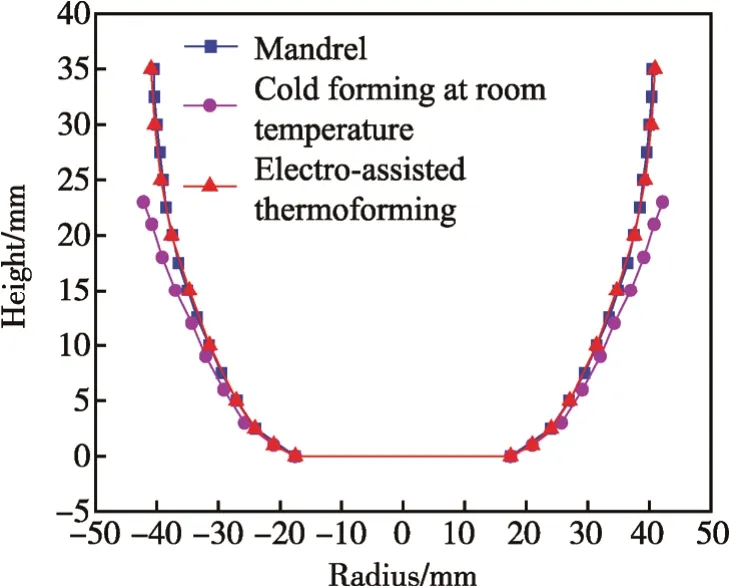

鈦強度大、室溫塑性差、變形回彈大、易失穩起皺、對裂紋敏感易開裂的特點,決定了其難于發生塑性變形。純鈦板室溫下旋壓結果見圖3a,旋壓4—5道次后凸緣開始起皺失穩,鈦板凸緣起皺部分與旋壓輪開始刮擦碰撞,以致鈦板難以繼續旋壓成形。當給鈦板通入400 A的直流電流,恒定線速度為25 m/min,進給率為0.5 mm/r,表面噴涂二硫化鉬形成潤滑層;實驗發現電流輔助純鈦板塑性變形能力提升,成形極限顯著增大,旋壓件與模型非常吻合,旋壓出合格的零件,旋壓件見圖3b。通過金屬三維掃描儀獲得旋壓件模型,提取旋壓件輪廓尺寸參數,繪制旋壓件輪廓見圖4。不同成形方式獲得旋壓件輪廓尺寸偏差見圖5,可以看出電流輔助旋壓件貼膜性好,輪廓尺寸和變形回彈小,而在室溫旋壓下,隨著變形的增加,輪廓尺寸偏差顯著增大,旋壓件成形極限較小,其最大成形極限不到電流輔助旋壓件的65%。

圖4 不同成形方式的旋壓件輪廓對比Fig.4 Comparison of contours of spinning parts with different forming methods

圖5 不同成形方式的旋壓件輪廓尺寸偏差對比Fig.5 Comparison of deviations of contour dimensions of spinning parts with different forming methods

2.2 電流

由電致塑性效應可知,在電流輔助旋壓成形過程中,高能直流電流降低了材料的屈服應力和流動應力,增加鈦板的延展性。電流大小對焦耳熱效應[19]和純電塑性效應[20]都會產生顯著的影響。在相同時間內,較大的電流密度會產生較高的溫度,金屬的高溫軟化現象更加明顯,塑性變形能力提升;較大的電流密度使得漂流電子對位錯施加的推力增加,幫助位錯克服障礙,變形更加容易。不同電流值的旋壓件實物見圖6,可以看出隨著電流的線性增大,鈦板的旋壓性能明顯提升。圖7為不同電流值的旋壓件輪廓對比,隨著電流值的遞增,板材的成形極限逐漸增大,變形回彈也減小,貼膜性能更好。不同電流值下的旋壓件輪廓尺寸偏差見圖8,電流值越小,隨著變形的加劇,尺寸偏差越大,凸緣起皺越早。

圖6 不同電流值的旋壓件Fig.6 Spinning parts with different current values

圖7 不同電流值的旋壓件輪廓對比Fig.7 Comparison of contour of spinning parts with different current values

圖8 不同電流值的旋壓件尺寸偏差對比Fig.8 Comparison of dimension deviations of spinning parts with different current values

2.3 摩擦潤滑

電流輔助加熱旋壓成形加工中,摩擦處于局部高壓、導電和高溫環境下,磨損主要由黏著磨損和磨粒磨損組成,其中黏著磨損占主要部分[21]。

未加任何潤滑劑的旋壓成形件見圖9a,工具頭在板料上滑動時,在高溫高壓下,較軟的板料金屬與硬度較高的工具頭發生黏著,部分被撕裂而留在工具頭的表面上,形成較大的凸起顆粒,殘留在工具頭表面上的凸起顆粒在板料表面上進行刻槽,形成較為明顯的梨溝。

噴涂二硫化鉬潤滑劑時的旋壓件見圖9b,與圖9a相比,旋壓件表面質量明顯改善。采用噴涂的方式在鈦板表面形成二硫化鉬潤滑層薄膜,隨著變形的加劇和溫度的上升,二硫化鉬開始氧化,薄膜開始破裂,板料表面開始出現細小的劃痕,并且脫落物和粘附在工具頭表面的顆粒加劇了板料的摩擦和磨損。

圖9 不同潤滑條件下的旋壓件Fig.9 Spinning parts under different lubrication conditions

3 旋壓變形分析

曲母線形件旋壓過程為剪切旋壓,遵循正弦定律和材料體積不變原理。從圖9可以看出,材料發生軸向位移,當毛坯的矩形單元非常小時,成形后的區域也類似于一個矩形,兩個矩形單元的面積是相等的。其軸線方向和相同徑向位置上的厚度保持不變,因此具有幾何投影關系。曲母線形件變形過程中,工件的半錐角α是不斷變化的,壁厚減薄率ψt為:

式中:t0為毛坯原始厚度;ti為旋壓后工件壁厚。

旋壓件的截面見圖10,可以看出其實際壁厚變化情況。在曲母線形旋壓件變形過程中,壁厚偏差程度對純鈦板的成形性能有明顯的影響,可用壁厚偏離率Δt(見式(2))來表示[4]。

式中:ta為旋壓件的實際壁厚;t′為正弦律計算的理論壁厚。當負偏離(Δt<0)旋壓時,鈦板就會發生過度減薄,芯模與旋輪的間隙偏小。此時呈現純剪切和軋制的復合變形,材料的壓應力數值增大,有助于材料塑性的提升;但金屬正向流動阻力增大,導致材料有向負向移動的趨勢(反擠現象)。當正偏離(Δt>0)旋壓時,旋輪與芯模的間隙偏大,減薄不足,呈現純剪切和拉深的復合變形,凸緣有產生失穩起皺的趨勢。旋壓件壁厚分布見圖11。

圖10 旋壓變形過程Fig.10 Spinning deformation process

圖11 旋壓件壁厚分布Fig.11 Wall thickness distribution of spinning part

4 結論與討論

1) 電流輔助鈦及鈦合金旋壓成形作為一種新的加工方法,相比室溫成形,塑性變形能力大幅提升,顯著增強了其成形極限,降低了變形回彈,試制出質量合格的旋壓件;成形時間短,溫度分布均勻,便于產品的快速試制。

2) 在電流輔助TA2純鈦板料旋壓成形過程中,電流大小對鈦板的旋壓成形性能有著顯著的影響,電流值越大,產生的電致塑性效應更加明顯,塑性變形能力顯著提升。在電流輔助旋壓過程中,摩擦可分為黏著磨損和磨粒磨損,通過噴涂二硫化鉬潤滑劑可以有效降低磨損,提高表面成形質量;但噴涂得到二硫化鉬潤滑層薄膜易破裂,電沉積二硫化鉬潤滑層是未來的一個研究方向。

3) 曲母線形件旋壓過程為剪切變形,在旋壓過程中應該嚴格按照正弦定律來控制壁厚變化,較大的壁厚偏離率會影響純鈦板的旋壓成形性能,將壁厚偏離控制在合適的范圍內,可以有效避免反擠、鼓包和凸緣失穩起皺等缺陷。