濕法噴丸工藝有限元分析

鐘軼寧,王惠敏,劉德貴,周文龍,付雪松,李志強

(1. 大連理工大學 材料科學與工程學院,遼寧 大連 116024;2. 北京航空制造工程研究所,北京 100024)

鈦合金具有比強度高、耐腐蝕和耐高溫性能好的特點,是航空飛行器及其發(fā)動機的主要結(jié)構(gòu)材料之一[1—2],但是鈦合金構(gòu)件在服役過程中容易發(fā)生疲勞斷裂,這是目前存在的主要問題之一[3]。表面強化對于提高材料的抗疲勞能力效果顯著,在已有表面強化技術(shù)中,表面噴丸強化處理具有效果顯著、價格低廉、設(shè)備簡單的優(yōu)點而備受關(guān)注[4—5]。

噴丸強化的主要工藝參數(shù)(彈丸尺寸、噴丸速度、噴丸覆蓋率等)之間存在復雜的交互作用,工藝參數(shù)設(shè)計不合理,不但達不到強化效果,還浪費財力、物力,甚至破壞噴丸效果[6]。目前,我國對于鈦合金零件噴丸強化工藝參數(shù)(如覆蓋率等)對強化效果影響規(guī)律的研究尚不夠系統(tǒng)[7],使噴丸強化的工程質(zhì)量難以保證,因此需要進行大量的實驗研究來優(yōu)化工藝參數(shù),但是將耗費大量的時間、人力和實驗費用,而采用數(shù)值模擬方法輔助實驗研究,可以有效減少實驗量,極大降低成本[8]。數(shù)值模擬噴丸過程的核心是如何建立模型。Meguid[9—10]最早提出了單彈丸與多彈丸錯排的兩種模型,為噴丸強化的模擬研究奠定了基礎(chǔ)。H. Y. Miao[11]將Matlab與ANSYS結(jié)合,建立了彈丸在空間隨機分布的模型。洪滔[12]利用離散元研究大量彈丸間相互作用后的能量,Kovthaman Murugaratnam[13]將有限元與離散元結(jié)合,研究了大量彈丸的噴射過程,流體力學[14]與 SPH[15]方法等也被引入了到噴丸的模擬研究中,數(shù)值模擬在噴丸研究中發(fā)揮了越來越重要的作用。

近年來,陶瓷彈丸的濕噴丸技術(shù)因能減少摩擦、保護材料表面,以及其彈丸可回收、無粉塵污染[16]、彈丸硬度高、破碎率低[17]等特點,得到了關(guān)注。有關(guān)干/濕噴丸強化效果的對比[18]、濕噴丸殘余應(yīng)力[19]、濕噴丸后的組織和性能[16]等已有較多研究文獻。由于濕噴丸過程中涉及流固耦合問題,并且接觸體間的相互作用較為復雜,目前針對濕噴丸強化過程數(shù)值模擬的研究報道較為罕見。文中利用ABAQUS軟件中的CEL方法,建立了一種濕噴丸的彈丸隨機分布模型,開展覆蓋率對 TC4板材的殘余應(yīng)力以及表面粗糙度的模擬分析,并與實驗結(jié)果進行了對比。

1 濕噴丸模型的建立

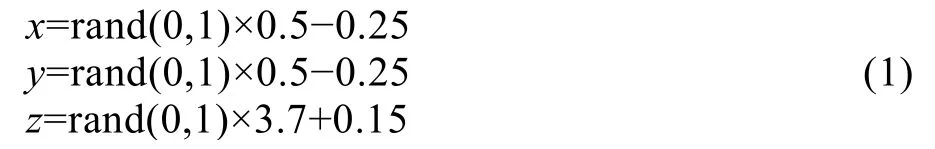

利用ABAQUS軟件中的CEL方法,建立了TC4鈦合金板濕噴丸過程的模型。此方法兼具歐拉網(wǎng)格與拉格朗日網(wǎng)格的優(yōu)點,能簡單而有效地實現(xiàn)流固耦合。所采用的磨液比(水和陶瓷彈丸的質(zhì)量比)為20%,陶瓷彈丸半徑R=0.15 mm,根據(jù)水和陶瓷彈丸的密度,得出特定區(qū)域0.8 mm×0.8 mm×4 mm內(nèi)陶瓷彈丸的數(shù)量,并利用rand隨機函數(shù)(見式(1)),確定空間中隨機分布彈丸的中心坐標。式(1)保證了所有的陶瓷彈丸都完全處于參考體內(nèi),去除彈丸在空間中發(fā)生重疊的坐標點。為了避免陶瓷彈丸在碰撞板材之前即脫離水域,且考慮到水對板材產(chǎn)生的撞擊作用有限,將參考體的尺寸擴大,設(shè)為1.6 mm×1.6 mm×4 mm(見圖1)。TC4板材的密度為4.51 g/cm3,彈性模量為121.4 GPa,泊松比為0.3,陶瓷彈丸的密度為3.8 g/cm3,彈性模量為350 GPa,泊松比為0.26。由于陶瓷彈丸的硬度較高,且其變形問題并不是文中研究的重點,將其設(shè)為剛體,TC4板材為變形體。

圖1 彈丸隨機分布模型Fig.1 Random arrangement model

考慮到板材在濕噴丸過程中發(fā)生了塑性變形,需要采用真實應(yīng)力與應(yīng)變對其塑性進行定義,真實應(yīng)力-應(yīng)變與名義應(yīng)力-應(yīng)變間的轉(zhuǎn)換公式見式(2)和式(3)。由式(2)和式(3)、拉伸實驗及彈性模量,可得TC4的塑性參數(shù),真實應(yīng)力分別為 973, 1014, 1047, 1108,1156, 1198, 1234, 1264, 1281 MPa的塑性應(yīng)變分別為0, 0.012, 0.022, 0.042, 0.061, 0.081, 0.101, 0.121,0.130。

式中:σ為真實應(yīng)力;ε為真實應(yīng)變;σnom為名義應(yīng)力;εnom為名義應(yīng)變。

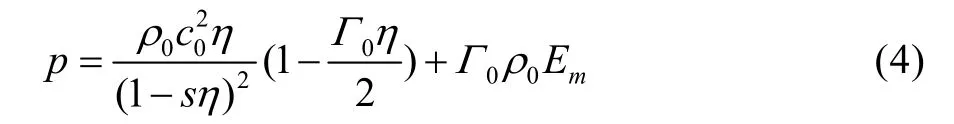

材料的體積響應(yīng)是由狀態(tài)方程控制的,假設(shè)水是不可壓縮粘性流體,采用ABAQUS/Explicit中的線性Us-Up狀態(tài)方程(Us為沖擊波波速,Up為波后粒子速度,Us=c0+sUp),描述流場從而實現(xiàn)水的建模。線性Us-Up形式的 Mie-Grüneisen狀態(tài)方程見式(4)[20]。水的密度為1000 kg/m3,粘度為0.001 Pa……s,水中的聲速為1450 m/s,斜率系數(shù)和材料參數(shù)均為0。

式中:p為水的壓力;ρ0為水的初始密度;c0和s為Us-Up關(guān)系的系數(shù);c0為水中的聲速;s為斜率系數(shù);Г0為材料參數(shù);Em為比內(nèi)能;η為名義體積壓縮應(yīng)變,其表達式為η=1-ρ0?ρ,ρ為擾動后水的密度。

分別采用C3D8R, C3D4, EC3D8單元對TC4板材、陶瓷彈丸、歐拉域進行網(wǎng)格劃分。為了解決減縮積分單元的沙漏問題,對板材以及歐拉域的中心區(qū)域進行網(wǎng)格細化。利用面接觸定義陶瓷彈丸與板材間的接觸,摩擦因數(shù)為 0.2,利用通用接觸定義水與其他部件間的接觸,忽略摩擦作用。水和陶瓷彈丸的初始速度均為80 m/s。通過對預(yù)定場中初始狀態(tài)的定義,實現(xiàn)計算結(jié)果的導入,以達到高覆蓋率。

2 數(shù)值模擬與分析

2.1 覆蓋率對殘余應(yīng)力的影響

不同覆蓋率下板材表面的殘余應(yīng)力分布見圖2。當覆蓋率由50%增加到100%時,板材表面節(jié)點的最大壓應(yīng)力由968 MPa增加至1148 MPa。當覆蓋率繼續(xù)增加至 200%時,表面的最大殘余壓應(yīng)力減小,變?yōu)?047 MPa。

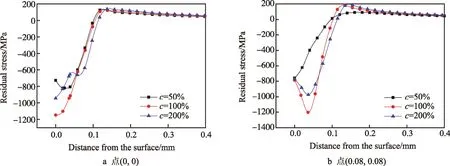

由于彈丸位置呈隨機狀態(tài)、且變形區(qū)之間會相互影響,所以板材表面各點的殘余應(yīng)力沿厚度方向的分布狀態(tài)以及隨覆蓋率的變化規(guī)律可能會不同。圖3a和圖3b分別為板材上表面的(0, 0)點以及(0.08,-0.08)點在覆蓋率為 200%時殘余應(yīng)力的分布。點(0.08, 0.08)厚度方向的最大殘余壓應(yīng)力出現(xiàn)在次表層,并且明顯大于點(0, 0)中厚度方向的最大殘余壓應(yīng)力,而點(0, 0)厚度方向的最大殘余壓應(yīng)力出現(xiàn)在表層。兩點在不同覆蓋率時,厚度方向殘余應(yīng)力分布曲線見圖4。可見,當取點位置不同時,殘余應(yīng)力隨著覆蓋率的變化規(guī)律存在差異。為了避免取點不同的影響,文中對同一厚度方向各節(jié)點的殘余應(yīng)力進行了取平均值處理。

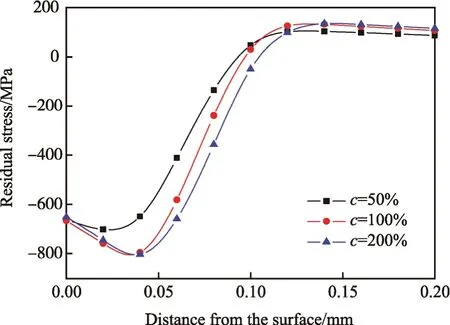

對同一厚度內(nèi)所有節(jié)點取平均值處理后的板材厚度方向的殘余應(yīng)力分布曲線見圖5。可見,當覆蓋率由50%增加至100%時,厚度方向的最大殘余壓應(yīng)力增大,由737 MPa增至850 MPa,位置由距離上表面20 μm左右處延伸至距離40 μm處。當覆蓋率繼續(xù)增大到200%時,最大殘余壓應(yīng)力為829 MPa,所處深度并無明顯增加。隨著濕噴丸覆蓋率的增加,板材厚度方向的殘余壓應(yīng)力層的深度在 80~100 μm 的范圍內(nèi)略有變化。此外,3種覆蓋率下表面殘余壓應(yīng)力未見明顯差異。

圖2 不同覆蓋率下板材表面殘余應(yīng)力分布Fig.2 Residual stress contours on plate surface under different coverage

圖3 板材表面兩點厚度方向應(yīng)力Fig.3 Residual stress of two different points on plate surface

圖4 兩點厚度方向殘余應(yīng)力變化曲線Fig.4 Residual stress along the thickness direction of two different points on plate surface

圖5 不同覆蓋率下板材厚度方向殘余應(yīng)力分布曲線Fig.5 Residual stress along the plate thickness under different coverage

2.2 覆蓋率對粗糙度的影響

表面粗糙度的評價指標主要有兩種,分別為輪廓的算術(shù)偏差和輪廓的最大高度。文中采用輪廓的最大高度,即PV粗糙度來對表面粗糙度進行評價。不同覆蓋率時,板材表面各節(jié)點沿z軸方向的位移見圖6。可見,當濕噴丸覆蓋率由50%增加至100%時,變形區(qū)域擴大,波峰高度增加明顯,由4.24 μm增加至5.87 μm。當覆蓋率由 100%增加至 200%時,板材表面波峰高度和波谷深度均發(fā)生明顯增加,這與覆蓋率增加至 200%時,在采用的模型中,板材表面的節(jié)點受到了與之前相同的撞擊作用有關(guān)。PV粗糙度變化曲線見圖7,當覆蓋率由50%增加至200%時,表面的PV粗糙度分別為10.93, 12.29, 16.32 μm,逐漸增加。

圖6 不同覆蓋率下板材表面沿z軸方向位移Fig.6 z displacement on plate surface under different coverage

3 實驗結(jié)果與模擬結(jié)果的對比

為了驗證模型的可靠性,利用JY-120WB型液體噴丸機進行相關(guān)工藝參數(shù)的濕噴丸強化實驗。利用EMPYREANX型X射線衍射儀,測定濕噴丸后板材厚度方向殘余應(yīng)力。使用NewView5022型ZYGO表面輪廓儀測定表面粗糙度,其垂直分辨率可達 0.1 nm。

不同覆蓋率下板材厚度方向殘余應(yīng)力的實驗結(jié)果見圖8。在實驗結(jié)果中,板材表面殘余應(yīng)力并未隨覆蓋率的增加而顯著變化,應(yīng)力值在700 MPa上下浮動。覆蓋率超過 200%后,最大殘余壓應(yīng)力及其所處深度的變化亦不明顯。隨著覆蓋率的增加,殘余壓應(yīng)力層的厚度均有少許的增加。由此可見,實驗和模擬的研究結(jié)果所反應(yīng)的規(guī)律較為一致。

圖7 不同覆蓋率下板材表面PV粗糙度Fig.7 PV roughness of plate surface under different coverage

圖8 噴丸覆蓋率對殘余應(yīng)力場影響Fig.8 Effect of wet peening coverage on residual stress

圖9 濕噴丸覆蓋率對粗糙度的影響Fig.9 Effect of wet shot peening coverage on roughness

不同覆蓋率下,受噴材料表面PV粗糙度的實驗結(jié)果見圖9。比較實驗和模擬的結(jié)果可以發(fā)現(xiàn),雖然所得結(jié)果的具體數(shù)字存在差距,但得到的規(guī)律比較一致,即覆蓋率在一定范圍內(nèi)時,受噴材料表面粗糙度隨著覆蓋率增加而增大。在模擬分析結(jié)果中,覆蓋率的增加使粗糙度增大的速率較快,主要是因為數(shù)值模擬模型中將覆蓋率設(shè)置為丸粒重復加載率,相當于各節(jié)點上受到的再次撞擊率,導致受噴材料表面的峰高和谷深的變化更顯著,從而使PV粗糙度明顯增大。實際實驗中丸粒撞擊表面所呈現(xiàn)的隨機狀態(tài),其重復加載率比較低,存在較多的丸粒互撞和彈坑撫平的情況。為此,數(shù)學模型在這方面有待進一步修正改進。

4 結(jié)論

1) 利用ABAQUS中的CEL方法建立了TC4鈦合金板材的濕噴丸強化模型,通過函數(shù)方法獲得了陶瓷彈丸在空間隨機分布的位置坐標,并利用導入預(yù)定義場的方式實現(xiàn)了模型的多次加載,獲得了不同覆蓋率下的濕噴丸強化結(jié)果。

2) 不同覆蓋率下的實驗與模擬結(jié)果對比證實,濕噴丸過程模型可以較好地模擬濕噴丸強化后板材表層殘余壓應(yīng)力場和表面粗糙度的變化規(guī)律。

3) 隨著濕噴丸覆蓋率的增加,TC4板材表面殘余壓應(yīng)力值不隨覆蓋率發(fā)生明顯變化,殘余壓應(yīng)力層厚度略有增加,表面的PV粗糙度逐漸增加。