應用射流渦流燃燒結構方案的高壓渦輪導向器性能分析與研究

鄭海飛,唐 豪

(1.上海飛機設計研究院適航工程中心,上海201210;2.南京航空航天大學能源與動力學院,南京210016)

1 引言

隨著飛機對航空發動機性能要求的不斷提高,各國研究工作者都在尋求突破發動機研制技術瓶頸的手段和方法[1-3]。近年來,旨在提高航空發動機推重比、減少污染排放、降低單位推力燃油消耗率、提高效率以及拓寬穩定工作范圍的渦輪內增燃技術,越來越引起各航空大國的關注。國外針對渦輪內增燃技術開展了大量的研究,如Sirignano等[4-6]提出了射流旋流結構方案,Sekar等[7-10]提出了射流渦流結構方案。但縱觀國外航空發動機渦輪內增燃技術研究領域,缺少應用射流渦流燃燒結構方案的高壓渦輪導向器性能的研究。為此,本文重點關注于射流渦流燃燒結構對高壓渦輪導向器性能的影響。

本文研究的幾何模型包括高壓渦輪導向器模型(model-V1)和應用射流渦流燃燒結構方案的高壓渦輪導向器模型(model-V2和model-V3)兩個大類。其中,model-V2、model-V3是為了研究和分析射流渦流方案在高壓渦輪導向器不同位置對原本渦輪導向器性能的影響而進行的細分。采用基于壓力的隱式穩態求解器模擬渦輪內增燃燃燒室的流動與燃燒過程,并在數值模擬過程中應用尺度適應模擬湍流模型(SAS)。研究得出了射流渦流燃燒結構對高壓渦輪導向器性能的影響,為渦輪內增燃技術的發展完善提供了有價值的參考。

2 導向器耦合駐渦凹腔的幾何模型方案

在渦輪葉片頂部耦合駐渦凹腔,并于凹腔前后壁面分別設置二次射流孔,即渦輪內增燃技術的射流渦流方案。二次射流的作用是加固燃燒回流區穩定燃燒及強化凹腔內燃燒產物與主流燃氣的摻混[10]。如圖1所示,射流渦流方案中,渦輪內增燃燃燒室包括駐渦凹腔(Trapped Vortex Cavity,TVC)、徑向葉片(Radial Vane,RV)和徑向葉片凹槽(Radial Vane Cavity,RVC)三個結構,所以渦輪增燃技術的射流渦流方案可以簡稱為TIB-TRC方案。

圖1 TIB-TRC方案的基本結構Fig.1 Jet-vortex scheme

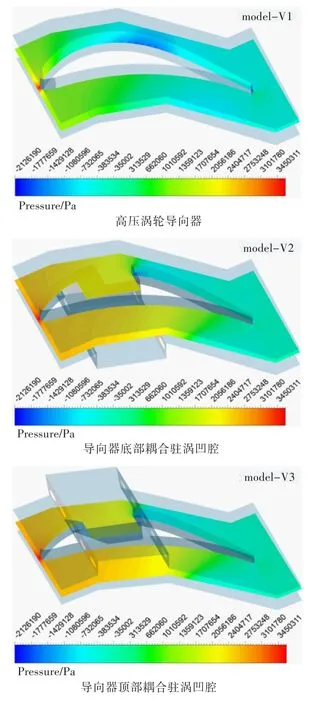

圖2為用于研究和分析高壓渦輪導向器內應用射流渦流燃燒結構方案對原本渦輪導向器性能影響的三種模型的具體結構。圖中,渦輪導向器的葉型采用某型發動機高壓渦輪導向器的葉型,葉高根據發動機燃燒室出口截面高度而定。

圖2 射流渦流燃燒結構方案應用于高壓渦輪導向器的幾何結構Fig.2 Geometry model for HPT turbine nozzle with the jet-vortex

3 初始條件和數值模擬方案

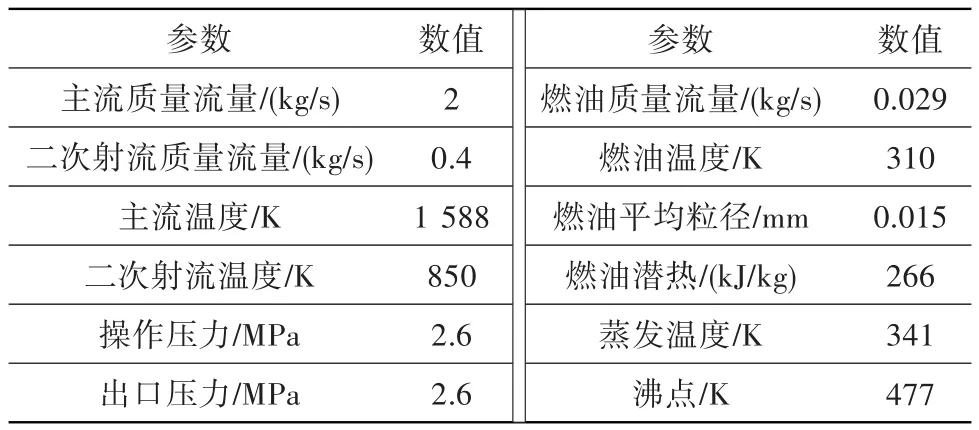

對射流渦流燃燒結構方案應用于高壓渦輪導向器進行數值模擬研究,表1給出了初始條件和燃油性能參數。為較真實地模擬主流通道內的燃氣特性,首先進行發動機燃燒室的數值模擬,得到燃燒室出口截面的溫度分布和燃氣組分質量分數。然后將這些參數應用于三種模型的主流進口截面,以提供較為符合實際情況的高溫高壓主流氣體特性。二次射流為高壓壓氣機引氣,其溫度范圍700~1 000 K;工質為空氣,所以進口氣體組分中僅為氧氣。進口氣體組分具體參數值見表2。燃燒室主流進口和二次射流進口均為質量進口,出口為壓力出口邊界條件,采用平移周期邊界條件,其余均為壁面。燃油噴嘴使用錐形噴嘴,分布于駐渦凹腔后壁面,且各噴嘴相互獨立。計算流體域采用六面體網格劃分,葉片前緣、尾緣及二次射流入射孔處采用O型網格劃分[11]。壁面處網格距離為0.1 mm,網格增長率為1.2。渦輪內增燃燃燒室內的流動與燃燒過程采用基于壓力的隱式穩態求解器模擬。梯度差值方案采用基于單元體的最小二乘法插值。壓力項的離散采用標準格式,壓力與速度耦合方程的求解算法為SIMPLEC。動量方程、能量方程及湍流方程的離散均采用二階迎風格式。數值模擬過程中應用尺度適應模擬湍流模型,以上數值方法均參考文獻[12]~[14]。壁面函數為標準壁面函數,配合適當網格,壁面Y+約30,符合數值模擬要求[11]。

表1 初始條件和燃油性能參數Table 1 Initial conditions and fuel performance parameters

表2 進口氣體組分Table 2 Gas components at inlet

4 結果與分析

4.1 應用射流渦流燃燒結構高壓渦輪導向器對流場的影響

圖3 射流渦流燃燒結構方案應用前后高壓渦輪導向器葉間流場的速度矢量對比Fig.3 Comparative analysis of flow field velocity vector for turbine nozzle with and without jet-vortex scheme

航空發動機高壓渦輪導向器葉間應用射流渦流燃燒結構方案時,勢必對導向器葉間流場產生影響。圖3展示了主流通道內渦輪葉片徑向高度截面(徑向300 mm)處,應用射流渦流燃燒結構方案前后高壓渦輪導向器葉間流場的速度矢量分布。由圖可看出:導向器尾緣處三種模型的流場形態相同,均未出現流動分離現象,但model-V2和model-V3的速度值較大。這是因為model-V2和model-V3存在二次射流,相同出口截面積下增加流量會增大流動速度;且這兩種模型均有二次燃油噴入點火燃燒,能量的增加必然導致導向器出口流動速度的增加。葉片中間部位,model-V2和model-V3的流場形態則不同于model-V1的流場形態。一部分流體被卷吸入model-V2和model-V3的徑向凹腔,在凹腔形成低速區,造成一定的流動損失。這是因為在徑向凹腔出口處存在尖角,促使流體在此急速轉向形成瞬間高速,從而造成流動損失。另外,無論是在高壓渦輪導向器頂部還是在底部耦合駐渦凹腔,對導向器葉間流場形態、流場中速度矢量大小及流體流動轉折角均無明顯影響,維持了原導向器的基本性能。

圖4示出了原高壓渦輪導向器出口截面和應用射流渦流燃燒結構方案后高壓渦輪導向器出口截面的總平均速度和各分速度。由圖看出:應用射流渦流方案與否,對高壓渦輪導向器出口截面的總平均速度、軸向速度、切向速度的變化和影響較大。model-V1的總平均速度,軸向速度,切向速度分別為575.0 m/s、323.5 m/s和475.5 m/s,而model-V2的約為765.0 m/s、433.0 m/s和 627.0 m/s,model-V3 的約為 770.0 m/s、433.0 m/s和642.0 m/s,均有100.0~200.0 m/s的速度增量。這意味著射流渦流燃燒結構方案的應用,將有更多的能量進入渦輪轉子并對其做功。三種模型的徑向速度值均約為3.5 m/s,這說明是否采用射流渦流燃燒結構方案,或駐渦凹腔耦合位置在何處,對導向器出口截面徑向速度分布影響較小,沿葉高方向維持了原導向器的基本流動性能。

圖4 高壓渦輪導向器出口速度分量Fig.4 Velocity component at the outlet of turbine nozzle

4.2 溫度場比較及渦輪級內等溫燃燒可行性分析

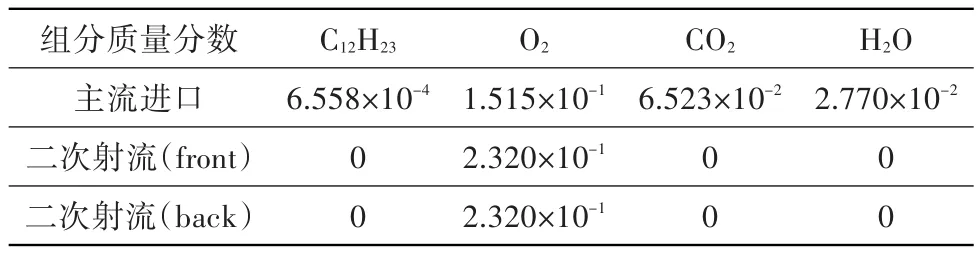

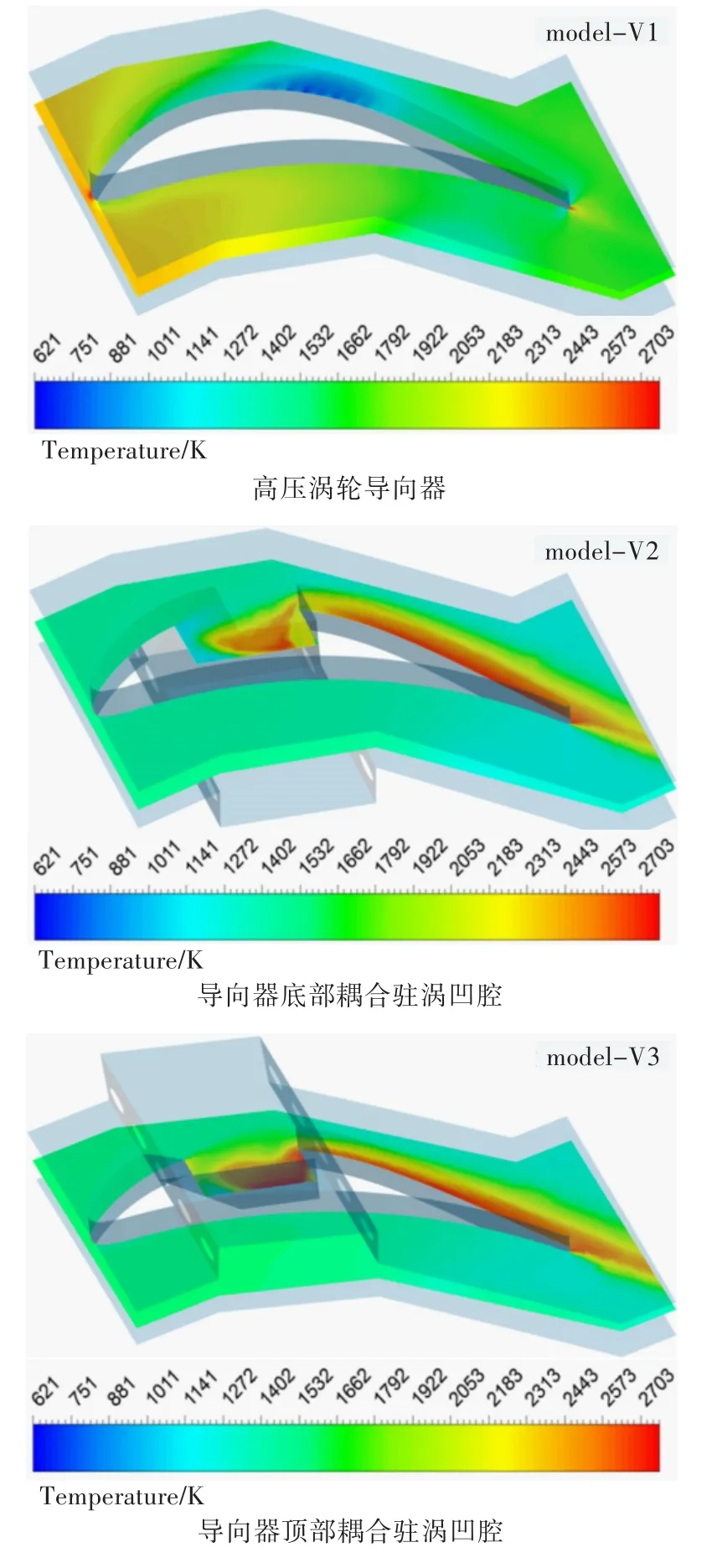

圖5 射流渦流燃燒結構方案應用前后高壓渦輪導向器葉間溫度場對比Fig.5 Comparative analysis of temperature field for turbine nozzle with and without jet-vortex scheme

圖5示出了主流通道內渦輪葉片徑向高度截面(徑向300 mm)處,原高壓渦輪導向器葉間和應用射流渦流燃燒結構方案后高壓渦輪導向器葉間的溫度場分布。由圖可看出,應用射流渦流燃燒結構方案與否對溫度場的分布存在較大差異。model-V1中,主流通道內渦輪葉片徑向截面處的溫度分布沿葉片展弦方向單調遞減,且葉片吸力面一側出現了低溫區。正常情況下葉片吸力面一側該區域內存在低壓區,能量損失在該區域內較為嚴重。model-V2和model-V3中,徑向凹腔處、渦輪葉片吸力面以及渦輪葉片尾緣出現了高溫區。這是因為射流渦流燃燒結構與渦輪葉片的耦合,額外燃油在駐渦凹腔和主流通道內進行燃燒的結果。應用射流渦流燃燒結構方案后,高壓渦輪導向器葉間平均溫度和出口平均溫度均增加。這也同樣意味著射流渦流燃燒結構方案的應用,將有更多的能量進入渦輪轉子并對其做功。另外,無論是在高壓渦輪導向器頂部還是在底部耦合駐渦凹腔,對葉間溫度場的形態及分布無較大影響。

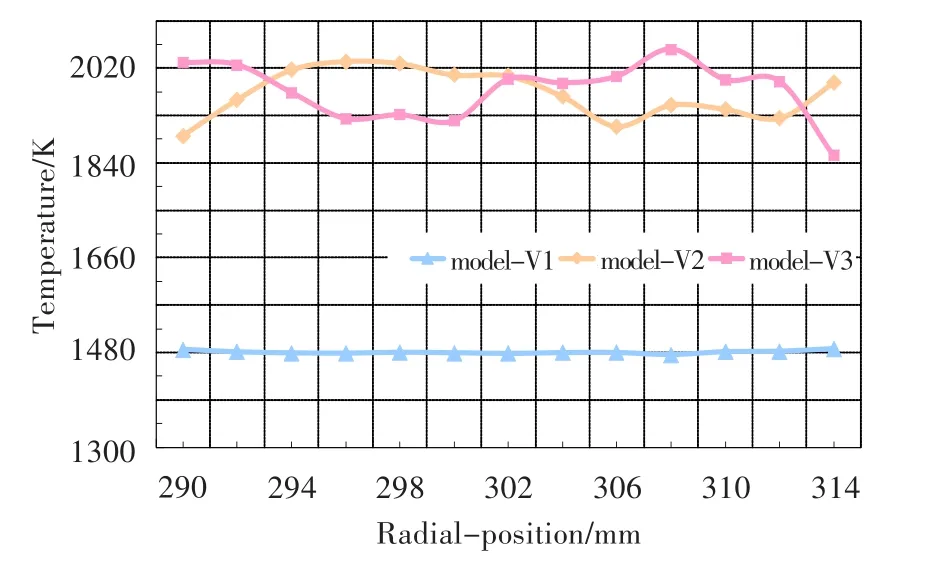

圖6為高壓渦輪導向器出口截面,原高壓渦輪導向器葉間和應用射流渦流燃燒結構方案后,沿渦輪導向器徑向高度方向不同半徑處的溫度分布曲線。由圖可看出,三種模型中,model-V1的出口溫度分布較均勻,這是因為原渦輪導向器僅執行了對主流燃氣導流的功能。model-V2和model-V3中,由于額外燃油在駐渦凹腔和主流通道內進行了燃燒,所以其出口截面的溫度分布比model-V1的高。model-V2和model-V3的出口溫度總體上呈均勻分布,但沿葉片徑向不同半徑處存在溫度波動,最大溫差約180 K。

圖6 射流渦流燃燒結構方案應用前后高壓渦輪導向器出口溫度分布對比Fig.6 Comparative analysis of outlet temperature distribution for turbine nozzle with and without jet-vortex scheme

傳統渦輪發動機渦輪導向器出口截面溫度分布為中間低兩端高的態勢。高壓渦輪導向器耦合射流渦流燃燒結構方案后,渦輪導向器出口溫度分布呈現均勻分布的態勢。model-V2和model-V3射流渦流燃燒結構進出口的平均溫升約為400 K,根據文獻[15]中公布的F101-GE-102發動機高壓渦輪做功后溫降約為373 K,可以說明高壓渦輪導向器內燃燒所得能量能滿足高壓渦輪做功所需,從而實現整個渦輪級內的等溫燃燒。

4.3 應用射流渦流燃燒結構高壓渦輪導向器對壓力場的影響

圖7 射流渦流燃燒結構方案應用于高壓渦輪導向器葉間壓力場對比Fig.7 Comparative analysis of pressure field for turbine nozzle with and without jet-vortex scheme

圖7示出了主流通道內渦輪葉片徑向高度截面(徑向300 mm)處,原高壓渦輪導向器葉間和應用射流渦流燃燒結構方案后高壓渦輪導向器葉間的靜壓力場分布。由圖可看出,應用射流渦流方案與否,壓力分布不存在較大差別,均是葉片壓力側出現高壓區、吸力側出現低壓區。不同之處在于,model-V2和model-V3葉片壓力側的壓力比model-V1的高,model-V2和model-V3葉片吸力側的低速區域面積比model-V1的小。這是因為model-V2和model-V3耦合了射流渦流燃燒結構,對主流燃氣的再次噴油燃燒促使model-V2和model-V3射流渦流燃燒結構內壓力升高。另外,無論是在高壓渦輪導向器頂部還是在底部耦合駐渦凹腔,對導向器葉間靜壓力場的形態及分布無明顯影響。

圖8為渦輪導向器出口截面,原高壓渦輪導向器葉間和應用射流渦流燃燒結構方案后所研究模型進出口總壓損失對比。由圖可看出,model-V2和model-V3射流渦流燃燒結構的總壓損失比model-V1的大。這是因為在model-V2和model-V3增加了射流渦流燃燒結構以及駐渦凹腔內的二次射流。與model-V1相比,model-V2、model-V3的結構和流動均較為復雜,增加了總壓損失,且值均在6%左右。另外,無論是在高壓渦輪導向器頂部還是在底部耦合駐渦凹腔,射流渦流燃燒結構的總壓損失基本相同。

圖8 射流渦流方案應用于高壓渦輪導向器總壓損失對比Fig.8 Comparative analysis of total pressure losses for turbine nozzle with and without jet-vortex scheme

5 結論

(1)無論是在高壓渦輪導向器頂部還是在底部耦合駐渦凹腔,對導向器葉間流場形態、流體流動轉折角基本無較大影響,維持了原高壓渦輪導向器的基本性能;對導向器葉間靜壓力場的形態及分布無較大影響;總壓損失基本相同。

(2)高壓渦輪導向器耦合射流渦流燃燒結構后,增加了渦輪導向器葉間平均溫度和渦輪導向器出口平均溫度。射流渦流燃燒結構方案的應用,將有更多的能量進入渦輪轉子并對其做功。