超跨聲渦輪扇形葉柵試驗流場周期性設計

唐國慶,黃康才,薛偉鵬

(中國航發四川燃氣渦輪研究院,成都610500)

1 引言

隨著飛機發動機推重比和單位推力的逐漸提高,迫使其采用大膨脹比、高效率、大焓降的高溫超跨聲速渦輪與之匹配,由此帶來的二次流損失、激波損失以及與渦輪冷卻有關的損失顯著增加,使得渦輪設計更加復雜。為驗證設計方法和設計結果,需要對葉柵流動進行系統的試驗研究。

平面葉柵試驗可以方便、經濟、快速地研究超跨聲速葉柵中的激波的強度、形狀和位置,激波與附面層的相互作用,葉片尾跡內的壓力、方向分布等基本流動現象[1-2],但受二維流動的限制,無法驗證葉輪機內復雜的三維特性。環形葉柵試驗可以得到三維流動結構、局部和總的損失、流通能力及二次流等方面的大量數據,但其具有能源消耗大、加工費時、測試困難等不利因素。如果在由7~10片葉片構成的扇形葉柵上進行葉柵氣動性能研究,只要能保證葉柵后的徑向壓力梯度和通道內的周期性,則不存在上述問題,可方便快捷地進行詳盡的流動試驗研究。亞聲速工況下,通常在葉柵出口特設調節凸塊模擬出口徑向真實流場[3],并在出口沿射流兩側邊界安裝導流板保證周期性,可滿足試驗需求。但在超跨聲速工況時,出口導流板將導致流場中來自葉片尾緣的激波反射而對流場產生強烈影響,使葉柵通道內周期性變差,為此國內外許多研究者通過改變出口導流板結構來解決這一問題[4-7]。不過由于試驗臺的限制和冷卻渦輪葉片的加工難度大、加工周期長等因素,渦輪扇形葉柵試驗,特別是冷效試驗中,使用的葉片數常常達不到7~10片,多為3~6片。在這一條件下,葉柵周期性更難以保證。

本文針對超跨聲渦輪扇形葉柵試驗件葉柵通道周期性差、測試葉片工作狀態不到位的問題,為明確問題主因,對該高壓渦輪扇形葉柵試驗進行數值模擬分析,研究了超跨聲渦輪扇形葉柵試驗流場周期性設計,對出口導流板提出了簡易且有效的優化改進措施,進一步提高了超跨聲渦輪扇形葉柵試驗的準確性。

2 問題分析

2.1 試驗件

扇形葉柵試驗件主要由進氣測量段、葉柵試驗段和排氣測量段組成。其中,進氣測量段由平直導流段、扇形轉接段和扇形整流段構成,在試驗段前方形成扇形流場;葉柵試驗段由5片完整真實渦輪葉片組成,其中邊緣2片作為陪襯葉片構成流道壁面,中間3片作為試驗葉片,最中間的葉片作為試驗測量葉片;在葉片尾緣沿葉片出氣角方向布置一段扇形導流板,并在導流板上下表面布置測點,形成排氣測量段。

試驗在中國航發四川燃氣渦輪研究院超跨聲速風洞中進行,測量了進口總壓、進口總溫、進口流量、出口靜壓以及葉身溫度。試驗中,通過調節導流板出口反壓來調整柵后靜壓,確定試驗狀態。

2.2 數值模擬準確性分析

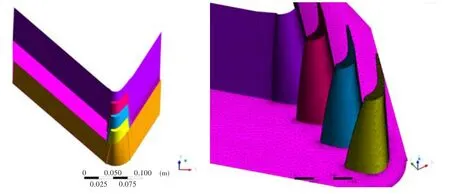

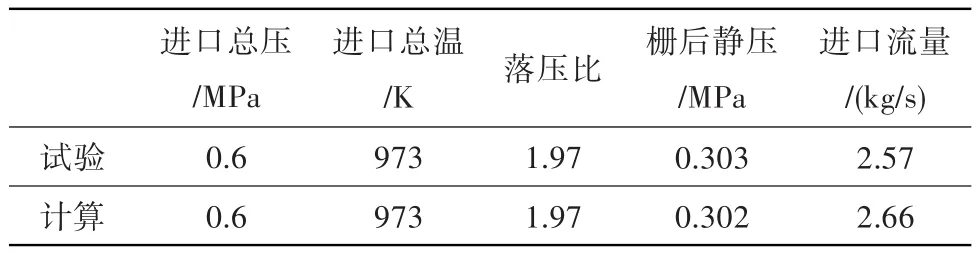

對此超跨聲渦輪扇形葉柵試驗進行數值模擬,嚴格依據試驗件的設計圖建立模型。使用ICEM CFD 14.5劃分網格,并對葉片附近網格進行加密處理。網格節點數2 829 789,網格單元數6 688 007。圖1為三維計算模型和網格。表1給出了試驗與數值模擬結果對比,其中進口總壓、進口總溫和落壓比為試驗時的進出口邊界條件,并以此邊界條件進行數值計算;柵后靜壓與進口流量分別給出了試驗測量值與計算結果。圖2為柵后靜壓測點測量值與計算結果對比。從表1和圖2可知,在計算進出口邊界條件與試驗一致的情況下,柵后靜壓計算值與試驗測量值基本一致;進口流量計算值與試驗測量值有所差異,這主要是由于數值計算不帶冷氣導致,但這一差異并不影響對試驗模化的分析。

圖1 三維計算模型與網格Fig.1 Three dimensional computational model and grid

表1 邊界條件與結果對比Table 1 Boundary conditions and results comparison

2.3 問題分析

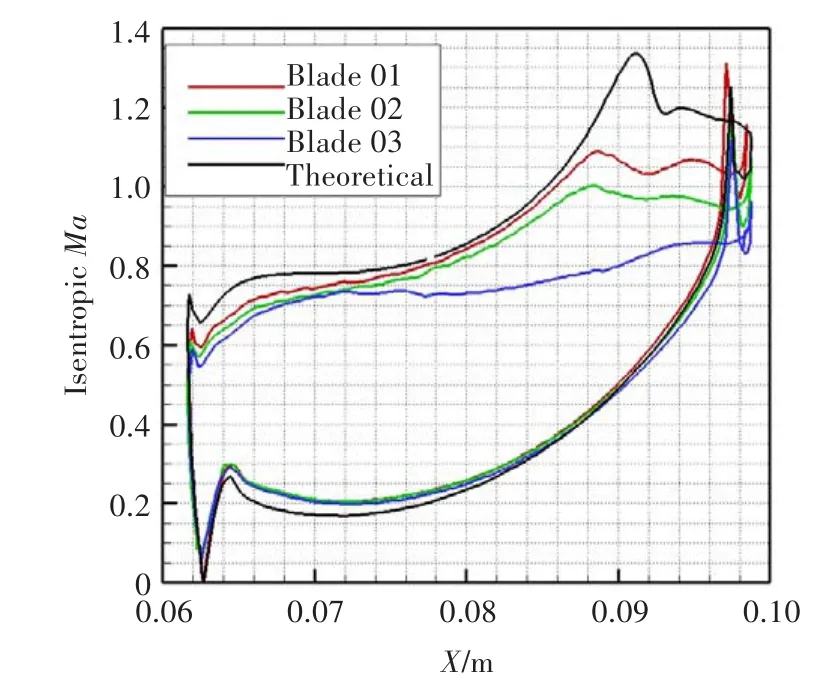

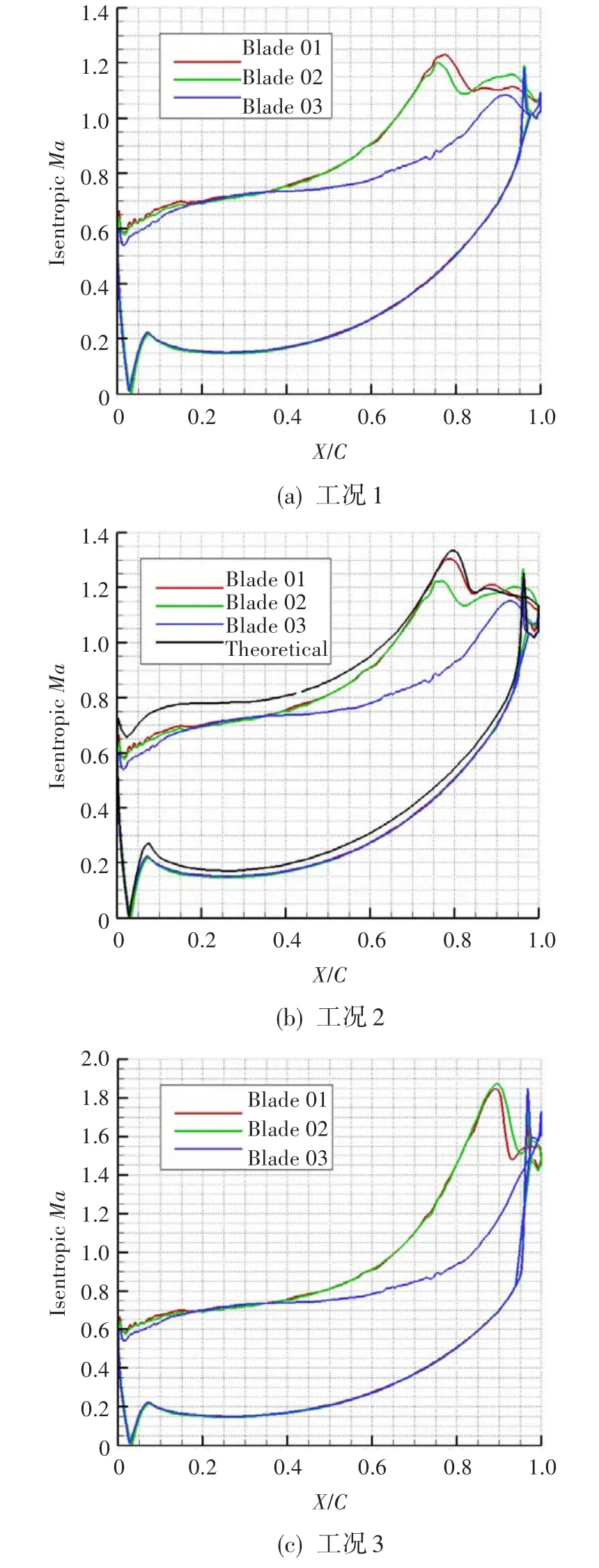

采用相同邊界條件,對葉片在發動機中的理想工作狀態進行計算(圖3(a)),此時葉柵通道具有周期性,稱之為理想周期性邊界條件。與試驗數值模擬結果中截面的馬赫數云圖(圖3(b))對比可見,理想周期性邊界條件下,各葉片通道中的馬赫數分布一致,每個葉片尾緣都形成明顯的燕尾形激波,下方葉片的內尾波投射到相鄰葉片葉背后形成限流截面。而試驗數值模擬結果的扇形通道中,不同葉片通道的馬赫數分布極不均勻,不存在周期性,且在葉柵的出口段最上方的陪襯葉片葉背與下方導流板間形成限流截面、產生堵塞,由此導致上游葉片流場幾乎為亞聲速流動。圖4為試驗數值模擬結果中3片葉片中截面表面等熵馬赫數分布與理想工作狀態計算得到的理論值(Theoretical)的對比。從圖中可見,3片葉片的表面等熵馬赫數差異很大,缺乏一致性,且葉片表面負荷都明顯低于理論值。在葉片前緣附近3片葉片的表面等熵馬赫數與理論值也有區別,因為試驗件進口左右導流板存在邊界層,使進口實際流動面積與喉部面積的比值發生變化,導致葉片進口馬赫數與理想周期性邊界條件下的有所區別,但這一問題對試驗準確性影響較小,在本文中不做進一步研究。

從上文分析結果可知,該超跨聲扇形葉柵試驗存在葉柵通道周期性差和葉片工作狀態不到位兩個問題。其最主要原因是葉片與試驗件出口導流板形成了新的限流截面,從而導致葉柵通道中的壓力無法進一步降低,葉片無法工作在發動機真實工作狀態,葉柵通道內流場也不具有周期性。

3 改進措施

針對上述問題,對超跨聲渦輪扇形葉柵試驗流場周期性進行改進。為改變通道排氣段形成的限流截面,可調節出口導流板角度或直接在限流截面位置附近截斷出口導流板。

分別設定出口兩側導流板的不同角度進行多方案研究(最大極限角度達到與X軸垂直),共進行了十幾個角度模型的建立和每個模型多個工況的計算。研究發現,在某一確定進出口條件下對應一個出口導流板角度,此時能獲得很好的試驗效果。但由于試驗常常需要進行很多個工況,即進出口邊界條件會變化,此時出口導流板角度就需要不斷變化,使得改變出口導流板角度這一改進措施在變工況試驗時存在很大問題,故本文不采取調節出口導流板角度來改變通道排氣段形成的限流截面。

圖3 理想工作狀態計算結果與試驗數值模擬中截面馬赫數云圖對比Fig.3 Calculation results of ideal working conditions vs.contours of Mach number in test simulation

圖4 不同葉片表面等熵馬赫數計算值與理論值對比Fig.4 Calculation value vs.theoretical value for isentropic Mach number distribution on different blades

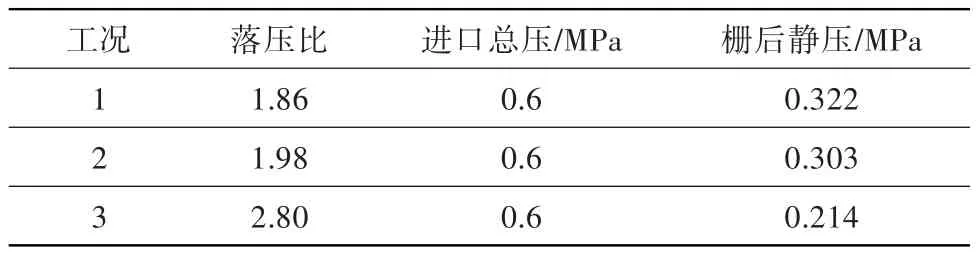

對不同位置截斷出口導流板進行多方案研究,截斷位置以葉片外尾波在下方導流板上的投射點為特征參考位置,以此確定出口導流板最佳長度。研究得到的最終方案達到了改進目的,使限流位置回到了葉片喉部,葉柵通道內流場具有較好周期性,葉片工作狀態與理想狀態差別較小,且能適應變工況試驗。最終方案截斷位置在3號葉片(blade 03)外尾波與下方導流板相交位置和下方作為壁面的陪襯葉片尾緣之間。針對本次試驗模型,出口導流板保留長度為13.8 mm。由于出口導流板截斷后排氣段出口距離葉片太近,直接計算會影響葉片附近流場,因此在排氣段后加上大腔進行模擬,如圖5所示。針對該截斷導流板模型,開展了如表2所示的3個工況計算。

圖5 模化改進方案Fig.5 Improved scheme

表2 不同工況邊界條件Table 2 Boundary conditions of different working conditions

圖6、圖7分別給出了3個工況計算結果的馬赫數云圖和葉片表面等熵馬赫數分布。可見,各工況下模型堵塞位置均出現在葉片喉部,不在排氣段內,試驗件堵塞情況得到改善。試驗段內1號和2號葉片附近的馬赫數分布一致,葉片表面等熵馬赫數分布也基本一致,具有較好的周期性。不同工況下,試驗段和出口排氣段內馬赫數分布產生了明顯變化,相同葉片表面等熵馬赫數分布也隨工況發生改變,此改進方案能適應變工況試驗。

工況2與前文理想周期性邊界條件的計算條件基本相同,1號和2號葉片的等熵馬赫數分布基本相同。與理論值相比,除前緣附近外,僅在吸力面激波附近略有差別。在工況1和工況3分別減小和增大壓比后,這一微小區別消失。說明試驗件改進后,葉片在試驗狀態與在發動機真實工作狀態的流動相似,與流動相關的參數均基本一致,達到了改進目的。

圖7 各工況葉片表面等熵馬赫數分布Fig.7 Isentropic Mach number distribution of different working conditions on different blades

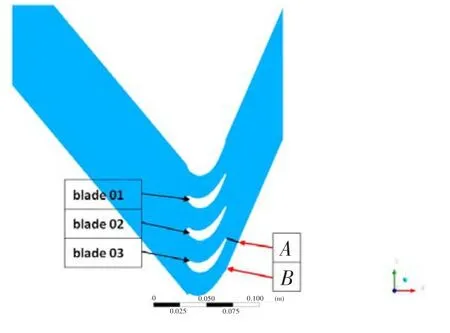

進一步研究表明,出口導流板最佳長度與導流板和葉片外尾波的相互作用密切相關。通過后續研究,得到了確定出口導流板長度的方法,即根據葉片外尾波與出口導流板相交位置(點A)和作為壁面的陪襯葉片尾緣(點B)之間(圖8)的長度,取AB長度的一半即可。對不同葉片,保留長度不相同,但只需初步計算,得到激波位置即可確定扇形葉柵試驗出口導流板的長度。

圖8 模化示意圖Fig.8 Schematic diagram

4 結論

通過對某試驗件試驗的數值模擬和試驗結果的對比分析發現,該試驗件在超跨聲工作狀態時由于出口排氣段的堵塞作用,使得葉柵通道周期性差,葉片工作狀態不到位。對此,提出了相應的改進措施,并對其進行了周期性設計分析和研究,得出以下主要結論:

(1)超跨聲渦輪扇形葉柵試驗件排氣段出口導流板對流場影響很大,其設計尤為重要;

(2)在合適位置截斷出口導流板,能使葉柵通道內流場具有較好的周期性,且葉片工作狀態與發動機中真實工作狀態基本一致;

(3)出口導流板長度,為最外側葉片外尾波與導流板相交位置和作為壁面的陪襯葉片尾緣距離的一半。