白炭黑/天然橡膠濕法混煉共沉膠的性能研究

劉大晨,湯 琦,劉 策,梁 雨

(沈陽化工大學 材料科學與工程學院,遼寧 沈陽 110142)

近年來,白炭黑/天然橡膠(NR)濕法混煉共沉膠的研究是一個熱門話題。眾所周知,白炭黑不僅可以改善膠料的物理性能,而且填充白炭黑的膠料具有較好的動態性能,能夠滿足輪胎的使用要求[1-2]。但是白炭黑在干法混煉過程中容易團聚,會造成粉塵污染、不易吃料且混煉時間較長,能源消耗大。濕法混煉就是在天然膠乳中加入白炭黑等填料,再經過凝聚、干燥等工藝,克服了干法混煉的缺點[3-4]。

本工作主要研究白炭黑/NR濕法混煉共沉膠的加工性能、物理性能和動態力學性能,并與傳統干法混煉膠進行對比,為濕法混煉共沉膠在輪胎胎面膠中的應用提供實驗依據。

1 實驗

1.1 主要原材料

NR,RSS3,海南天然橡膠產業集團股份有限公司產品;白炭黑,牌號HD165MP,確成硅化學股份有限公司產品;偶聯劑Si69,南京道寧化工有限公司產品。

1.2 試驗配方

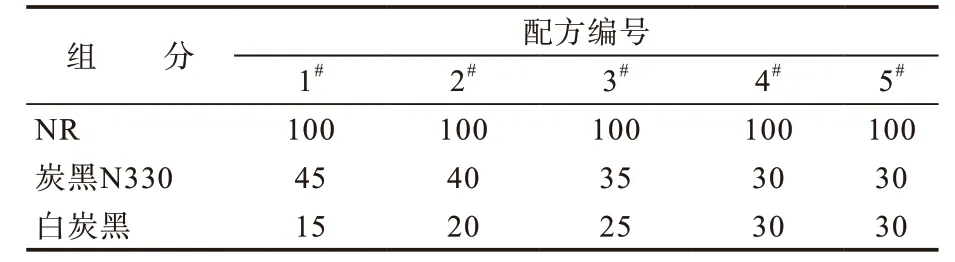

試驗配方如表1所示。

表1 試驗配方 份

1.3 主要設備和儀器

XLB-D(Q)400×400×2E型平板硫化機,青島亞東機械集團有限公司產品;UR-2030SD型發泡硫化儀和UM-2050型門尼粘度儀,中國臺灣優肯科技股份有限公司產品;SU8010型場發射掃描電子顯微鏡(SEM),日本日立公司產品;TCS2000型伺服控制拉力試驗機和RPA8000型橡膠加工分析(RPA)儀,高鐵檢測儀器有限公司產品;DHR-2型旋轉流變儀,美國TA儀器公司產品。

1.4 試樣制備

先將白炭黑/NR濕法混煉共沉膠在40 ℃下烘2 h,包輥后依次加入氧化鋅、硬脂酸、古馬隆樹脂、防老劑4010NA、促進劑NOBS,混煉3 min后加入炭黑,混煉均勻后加入偶聯劑,最后加入硫黃和促進劑TMTD,混煉3 min下片。混煉膠在平板硫化機上硫化,硫化條件為145 ℃×t90。

1.5 測試分析

1.5.1 門尼焦燒性能

采用門尼粘度儀測定混煉膠的門尼焦燒性能,選用大轉子,測試溫度為120 ℃。

1.5.2 硫化特性

采用發泡硫化儀測定混煉膠的硫化特性,測試溫度為145 ℃。

1.5.3 物理性能

硫化膠的物理性能均按相應的國家標準測定,其中撕裂強度試樣采用直角形。

1.5.4 RPA分析

采用橡膠加工分析儀對混煉膠進行加工性能分析,應變掃描條件為:溫度 60 ℃,頻率 1 Hz,應變范圍 1%~100%;頻率掃描條件為:溫度60 ℃,應變 100%,頻率范圍 1~4 Hz;溫度掃描條件為:頻率 1 Hz,應變 100%,溫度范圍60~120 ℃。

1.5.5 動態力學分析(DMA)

采用旋轉流變儀對硫化膠進行動態性能分析,溫度掃描條件為:溫度范圍 -60~+70 ℃,升溫速率 5 ℃·min-1,頻率 9 Hz,應變0.01%。

2 結果與討論

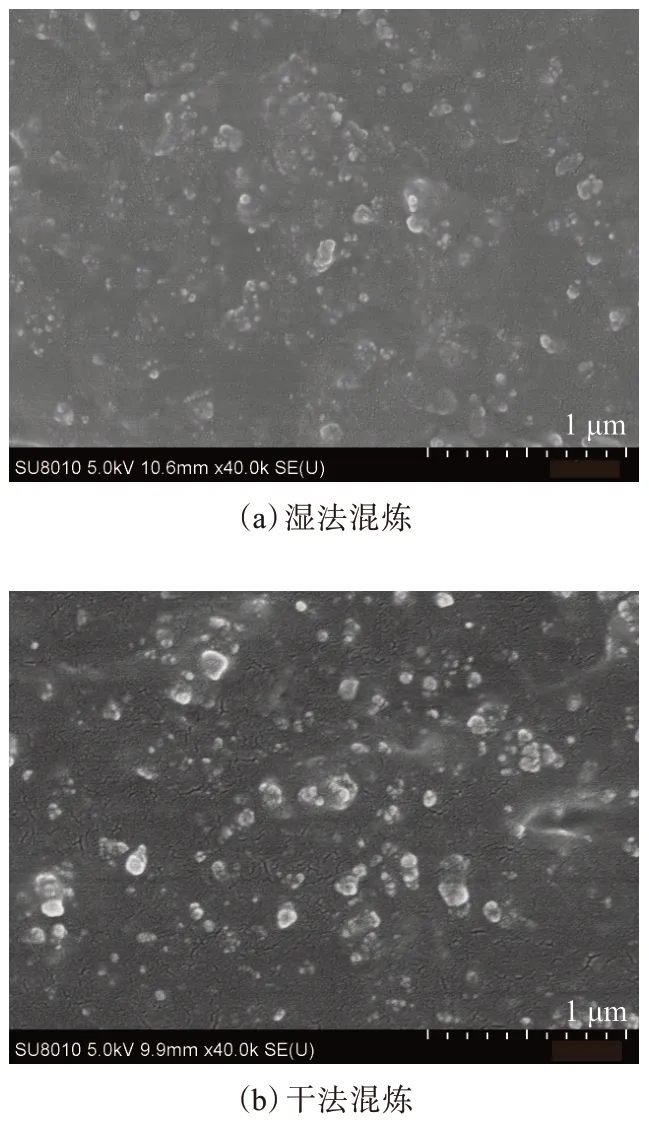

2.1 白炭黑分散性

對濕法和干法混煉硫化膠的試樣進行低溫脆斷,斷面噴金處理,采用SEM觀察白炭黑粒子在硫化膠中的分散性,結果如圖1所示。

圖1 硫化膠低溫脆斷斷面SEM照片

從圖1可以看出,硫化膠中的白炭黑粒子大小比較均勻且以納米級尺寸分散于NR基體中。濕法混煉共沉膠中白炭黑粒子分散較為均勻,干法混煉硫化膠中白炭黑有團聚現象,這主要是由于干法混煉硫化膠中白炭黑的分散僅僅依靠機械剪切作用力,混煉大多為層流混合,因此不能達到理想效果。

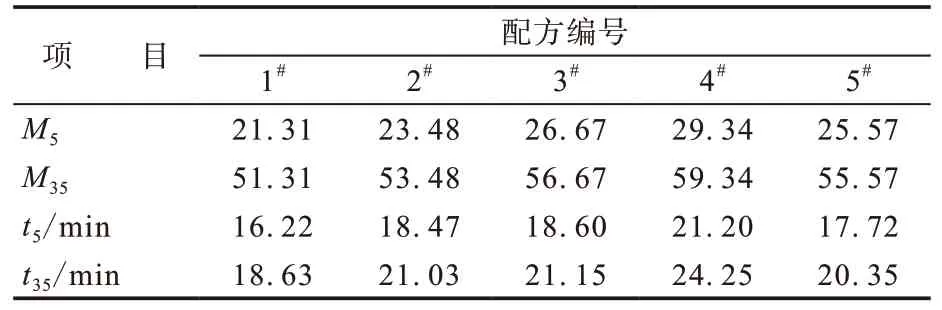

2.2 門尼焦燒性能

膠料的門尼焦燒性能如表2所示。門尼焦燒性能是混煉膠在加工溫度下早期硫化的特性,M5和M35表示焦燒粘度,t5和t35分別表示混煉膠粘度在最小值上升5和35個門尼值所對應的時間,通常用t5表示混煉膠的焦燒時間。

表2 膠料的門尼焦燒性能

從表2可以看出,在濕法混煉共沉膠中,隨著白炭黑用量的增大,膠料的焦燒時間逐漸延長,焦燒粘度也相應增大。分析認為,補強體系總量一定,白炭黑由于粒徑小、比表面積大、結構度高,通過偶聯劑作用能夠與大分子鏈形成化學鍵合,比炭黑吸附作用對大分子鏈的束縛力大,因此對混煉膠的粘度貢獻大;白炭黑表面的大量羥基會吸附促進劑,阻礙了早期的交聯,從而延長了焦燒時間。與干法混煉膠相比,3#和4#配方濕法混煉共沉膠的焦燒粘度較大,這主要與白炭黑的分散性有關,濕法混煉共沉膠中白炭黑的分散性較好,對粘度的貢獻較大。

2.3 硫化特性

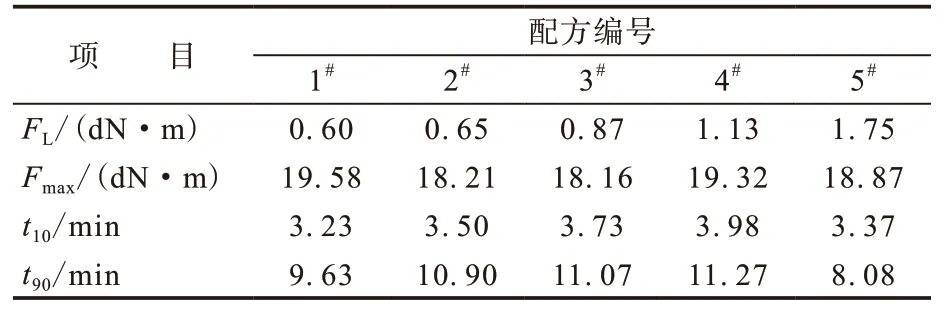

膠料的硫化特性如表3所示。

從表3可以看出:濕法混煉共沉膠中,隨著白炭黑用量的增大,膠料的焦燒時間和正硫化時間逐漸延長,說明增大白炭黑用量可以延遲膠料的硫化,這是因為在硫黃硫化體系中,呈酸性的白炭黑抑制橡膠硫化作用所致,進而硫黃交聯效率降低;與濕法混煉共沉膠相比,干法混煉膠的正硫化時間更短,因為干法混煉中白炭黑分散性差,團聚作用降低了其酸性對硫化的抑制,正硫化時間縮短。

表3 膠料的硫化特性

2.4 物理性能

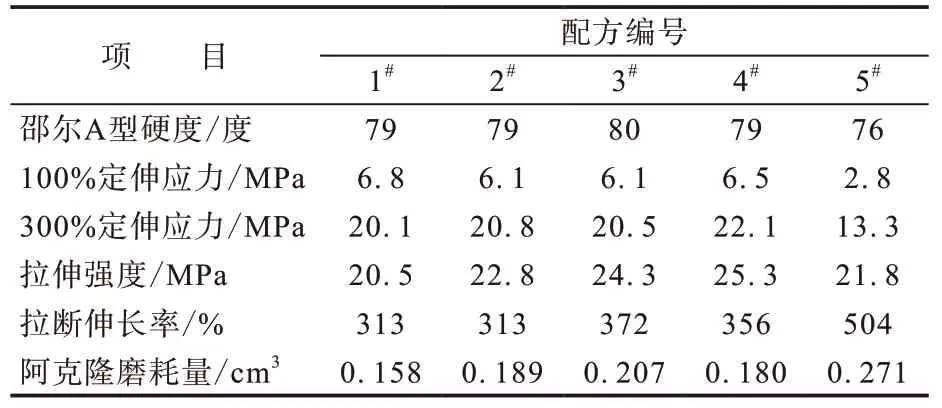

硫化膠的物理性能如表4所示。

表4 硫化膠的物理性能

從表4可以看出,在濕法混煉共沉膠中,隨著白炭黑用量的增大,硫化膠的拉伸強度逐漸增大,磨耗量先增大后減小。這是因為白炭黑在共沉膠中的分散性較好,補強效果好,拉伸強度逐漸增大。與干法混煉硫化膠相比,濕法混煉共沉膠的硬度和定伸應力較大,拉伸強度除1#配方外均較大,阿克隆磨耗量較小,這與白炭黑分散性密切相關,白炭黑分散性越好,拉伸過程中的應力分散越均勻,在干法混煉膠中白炭黑容易團聚成較大顆粒,造成應力集中,因而強度降低。

2.5 RPA分析

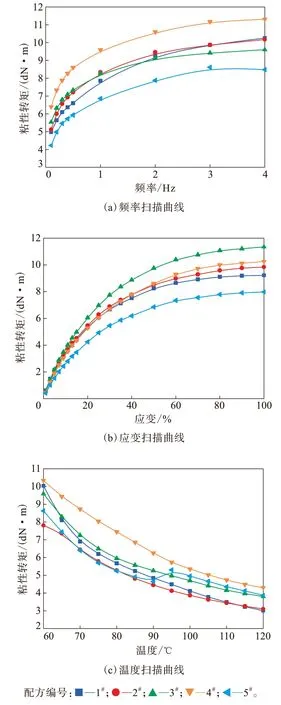

2.5.1 粘性轉矩

混煉膠的粘性轉矩與頻率、應變和溫度的關系曲線如圖2所示。

從圖2可以看出,隨著頻率和應變的增大,混煉膠的粘性轉矩逐漸增大,最后趨于平緩。分析認為:混煉膠不存在交聯,沒有交聯網絡結構,隨著外力作用的增大,橡膠大分子鏈逐漸運動,導致粘性轉矩增大;當外力足夠大時,大分子鏈的運動力遠遠大于分子鏈間的摩擦力,因此粘性轉矩趨于平緩。混煉膠的粘性轉矩隨溫度升高而呈減小趨勢,這是由于溫度升高,大分子鏈運動所需能量減小,粘性轉矩先減小后接近平緩。綜合來看,混煉膠的粘性轉矩受應變的影響較大,即Payne效應明顯。

圖2 混煉膠的粘性轉矩與頻率、應變和溫度的關系曲線

從圖2還可以看出:在濕法混煉共沉膠中,白炭黑用量對混煉膠粘性轉矩的影響較大,白炭黑用量越大,粘性轉矩越大;干法混煉膠的粘性轉矩比濕法混煉共沉膠小,這是由于干法混煉的煉膠時間較長,而且白炭黑分散性不好,容易團聚所致。無論是濕法混煉還是干法混煉,白炭黑用量是粘性轉矩的主要影響因素,且當用量超過一定范圍時,粘性轉矩的變化更加明顯。

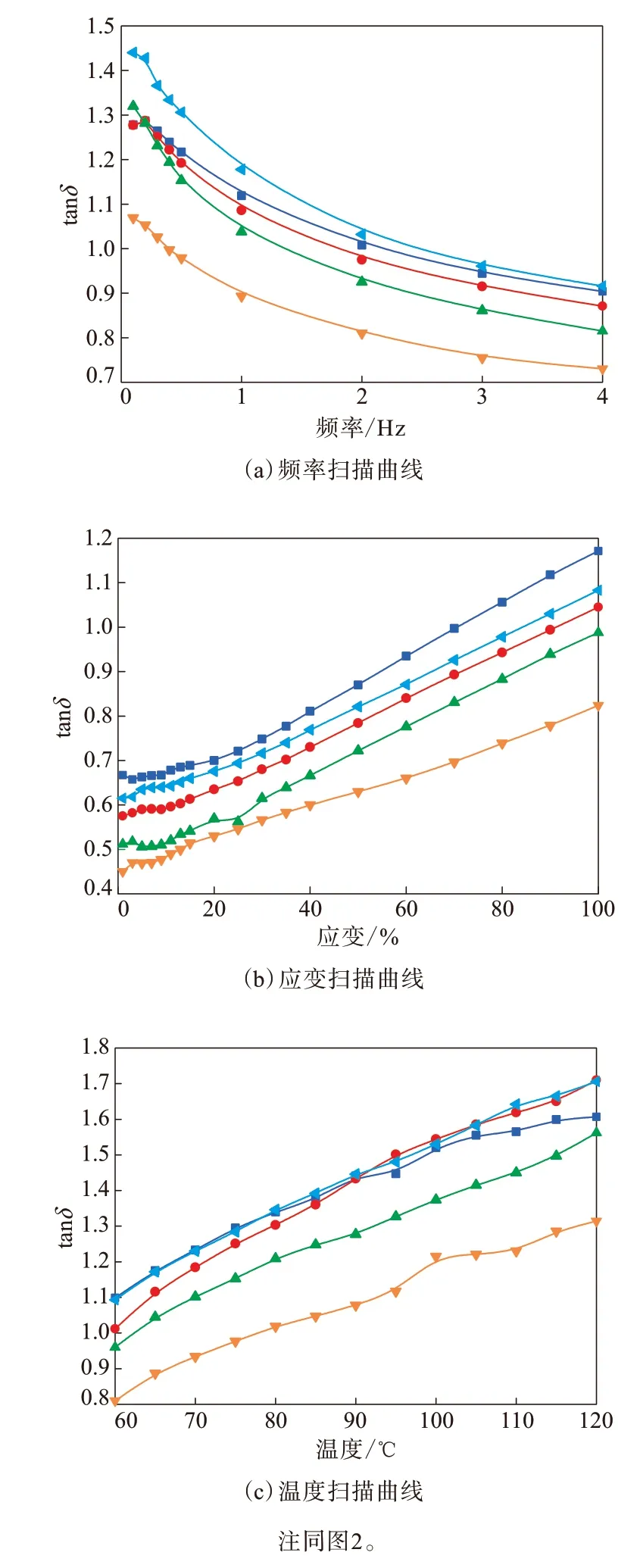

2.5.2 損耗因子

混煉膠的損耗因子(tanδ)與頻率、應變和溫度的關系曲線如圖3所示。

圖3 混煉膠的tanδ與頻率、應變和溫度的關系曲線

從圖3可以看出:混煉膠的tanδ隨頻率的加快而逐漸減小,這是由于混煉膠并沒有交聯,外力作用加快,大分子鏈會跟隨外力運動,混煉膠的彈性模量逐漸增大,因此tanδ減小;混煉膠的tanδ隨應變增大而逐漸增大,這主要是由于Payne效應引起的,大應變會導致填料網絡結構破壞,結合膠含量減小,粘性模量增大,因此tanδ增大;混煉膠的tanδ隨溫度升高而呈增大趨勢,這主要是由于溫度升高,會使大分子運動加快,硫化逐漸開始,分子間摩擦和纏結幾率增大,因此tanδ增大。

從圖3還可以看出:在濕法混煉共沉膠中,隨著白炭黑用量的增大,混煉膠的tanδ在測試范圍內逐漸減小,表明在加工過程中混煉膠的生熱較低;與相同白炭黑含量的干法混煉膠相比,濕法混煉共沉膠的tanδ較小。

2.6 DMA分析

2.6.1 滾動阻力

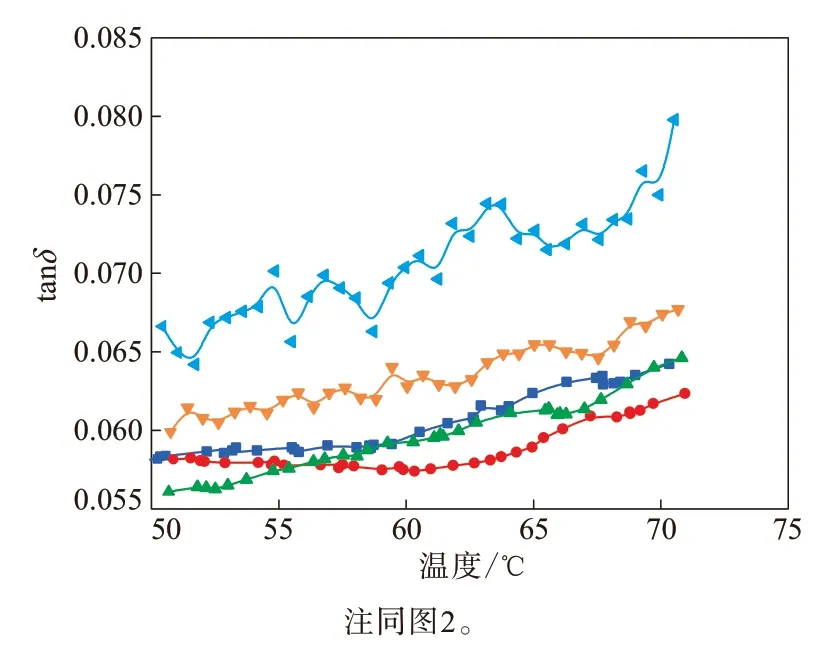

輪胎的滾動阻力可以用60 ℃時的tanδ來表征,tanδ值越小,則滾動阻力越低[5]。50~75 ℃下硫化膠的tanδ與溫度的關系曲線如圖4所示。

圖4 50~75 °C下硫化膠的tanδ-溫度曲線

從圖4可以看出,在測試滾動阻力的溫度范圍內,濕法混煉共沉膠的tanδ值在0.05~0.07之間,比干法混煉膠小很多,表明濕法混煉更有利于降低膠料的滾動阻力,這與白炭黑的分散性有關,膠料在受到外力作用時,白炭黑分散性越好,應力分布越均勻,相應的應變也變化均勻,滯后損失小,因此tanδ值較小。

從圖4還可以看出,含20份白炭黑的濕法混煉共沉膠的tanδ值在60 ℃時最小,滾動阻力最低。

2.6.2 抗濕滑性

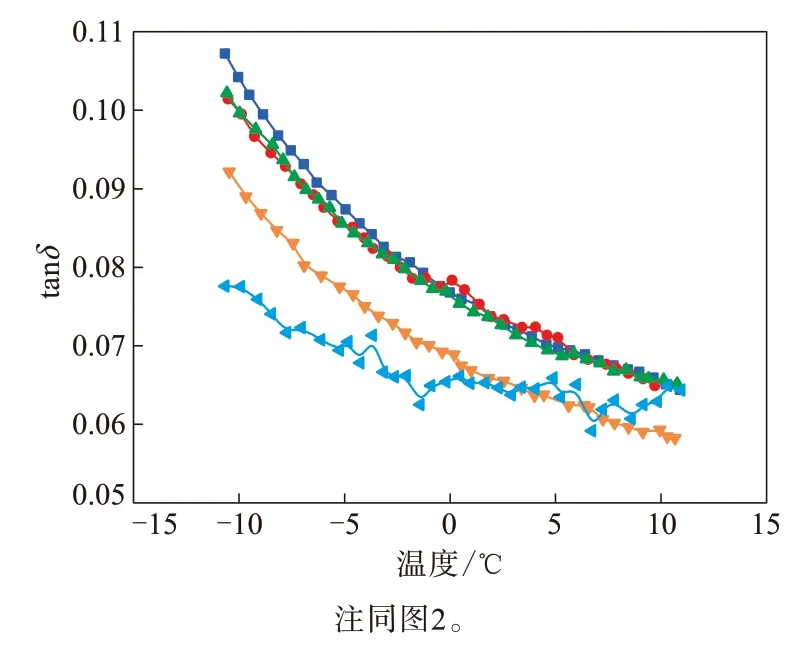

通常對于相同硬度和硫化體系的膠料,0 ℃時的tanδ值與輪胎抗濕滑性的相關系數接近1[6]。-10~+10 ℃下硫化膠的tanδ與溫度的關系曲線如圖5所示。

圖5 -10~+10 °C下硫化膠的tanδ-溫度曲線

從圖5可以看出,0 ℃時濕法混煉共沉膠的tanδ值在0.07~0.08之間,明顯比60 ℃時的tanδ值大,更好地表明了濕法混煉共沉膠在降低滾動阻力的同時提高了抗濕滑性。

從圖5還可以看出:0 ℃時含20份白炭黑的濕法混煉共沉膠的tanδ較大;與干法混煉硫化膠相比,濕法混煉共沉膠的tanδ較大,表明濕法混煉共沉膠的抗濕滑性較好。

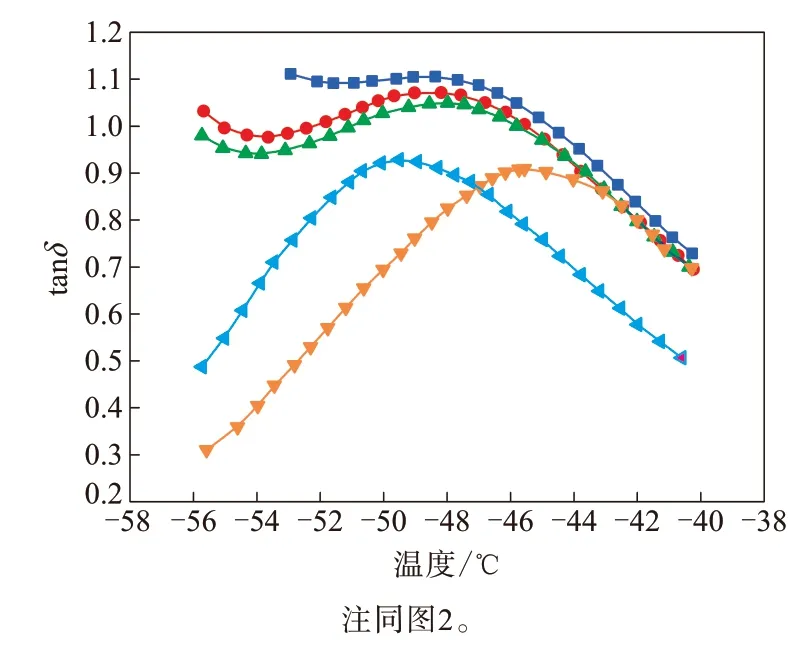

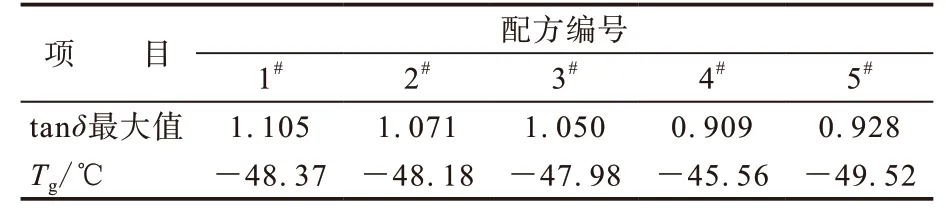

2.6.3 耐寒性

膠料的玻璃化溫度(Tg)是表征耐寒性的一個重要指標,Tg越低,耐寒性越好。對于耐寒性橡膠,通常Tg是橡膠保持彈性的最低溫度,即低溫下保持其彈性及正常工作的能力[7]。-55~-40 ℃下硫化膠的tanδ與溫度的關系曲線如圖6所示,硫化膠的tanδ最大值和Tg如表5所示。

圖6 -55~-40 °C下硫化膠的tanδ-溫度曲線

表5 硫化膠的tanδ最大值和Tg

從圖6和表5可以看出:濕法混煉共沉膠中白炭黑用量對膠料耐寒性的影響顯著,增大白炭黑用量,硫化膠的tanδ略有減小,Tg升高,耐寒性變差,這是因為白炭黑與大分子鏈之間為化學鍵合,增大白炭黑用量會阻礙鏈段運動所致。與濕法混煉共沉膠相比,干法混煉硫化膠的Tg較低,這是因為白炭黑分散性差,通過偶聯劑作用其與大分子鏈的化合鍵少,束縛鏈段能力較弱,因此Tg較低。

3 結論

(1)SEM分析表明,與干法混煉膠相比,白炭黑在濕法混煉共沉膠中的分散性更好,能夠對NR起到很好的補強作用。

(2)在濕法混煉共沉膠中,隨著白炭黑用量的增大,膠料的焦燒時間和正硫化時間逐漸延長,硫化膠的拉伸強度逐漸增大,阿克隆磨耗量先增大后減小,tanδ略有減小,Tg升高;含20份白炭黑的濕法混煉共沉膠的滾動阻力最低,抗濕滑性最好。

(3)與干法混煉膠相比,濕法混煉共沉膠的正硫化時間更長,加工能耗大,生熱低,硫化膠具有較低的滾動阻力和優異的抗濕滑性,耐寒性稍差。