新型嚙合轉子混煉過程有限元模擬分析

汪傳生,徐小林,潘弋人,邊慧光

(青島科技大學 機電工程學院,山東 青島 266061)

轉子是密煉機的核心部件,工作時與混煉室一起完成對膠料的剪切分散和捏煉分布,轉子構型直接影響混煉性能、生產效率和混煉膠質量。常用的轉子類型有切線型和嚙合型兩大類[1]。隨著白炭黑等熱敏性填料的應用越來越多,嚙合型轉子越來越受到重視,該轉子具有類開煉機的一些優點,如良好的分散功能和易于控溫等[2],也因此,嚙合轉子密煉機逐漸成為橡膠工業中不可替代的混煉設備[3]。

本工作采用Polyflow軟件對嚙合型轉子轉動180 s的流場進行動態模擬,間隔18 s均勻選取10個瞬態流場模型,分析流場變化情況。

1 模型

1.1 物理模型

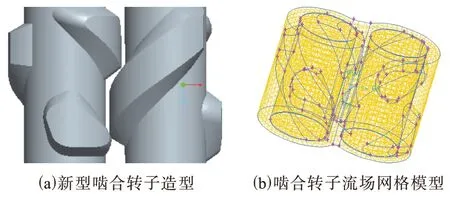

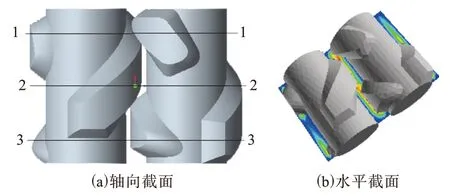

采用Pro/E軟件對嚙合型轉子結構及其流場進行設計。選取90E密煉機轉子,圖1所示為自行設計的新型嚙合轉子造型及流場網格模型。

圖1 新型嚙合轉子造型及流場網格模型

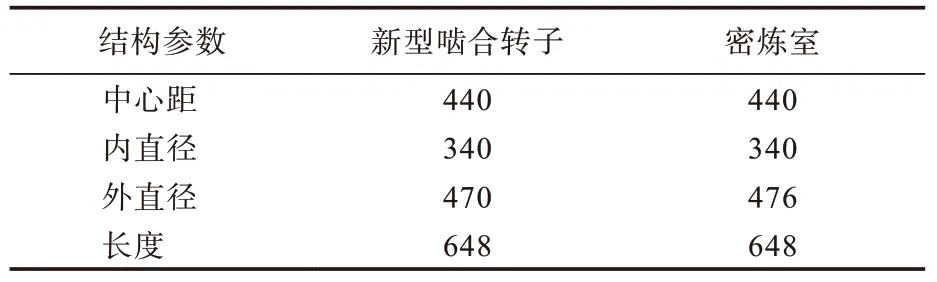

新型嚙合轉子的幾何參數如表1所示。

表1 新型嚙合轉子及密煉室的基本幾何參數 mm

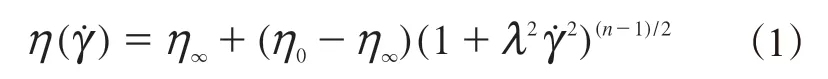

模擬采用Bird-Carreau模型[4],既可以描述高剪切速率下假塑性流體的流變行為,又可以描述低剪切速率下的牛頓流體的流變行為:

式中:η0為零剪切粘度,Pa·s;η∞為無窮剪切粘度,Pa·s;λ為膠料粘彈性特征時間,s;n為非牛頓指數。

本次模擬采用膠料的參數值為:膠料密度ρ=1.066 Mg·m-3,η0=1.0×106Pa·s,η∞=10 Pa·s,λ=3.02 s,n=0.385。

1.2 邊界條件

采用轉子相對旋轉、密煉室靜止的真實邊界條件,假設壁面無滑移,轉子表面速度隨著轉子轉速的變化而變化,兩轉子異向向內旋轉,轉速為60 r·min-1,兩轉子轉速比為1∶1。

2 模擬結果分析

重點選取兩轉子螺棱嚙合平面,軸向選取0.108 m、0.540 m及轉子中間位置3個均布平面,考察長短棱的不同交互區域的流場分布情況。選取的軸向與水平截面如圖2所示。

圖2 嚙合轉子截面

2.1 壓力場

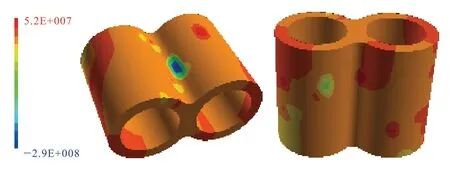

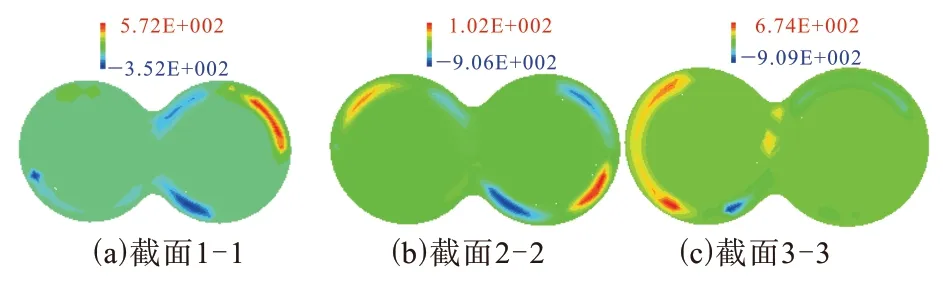

轉子在0.5 s時刻的整體壓力分布如圖3所示,軸向截面的壓力分布如圖4所示。

圖3 0.5 s時刻嚙合轉子流場的整體壓力分布

圖4 0.5 s時刻軸向截面的壓力分布

由圖3和4可知,在轉子棱推進面存在一個高壓區域,壓力峰值出現在轉子棱峰頂部。3個軸向截面的環向壓力峰值出現交替現象,這對于膠料的軸向流動起到良好的推動作用。

2.2 速度場

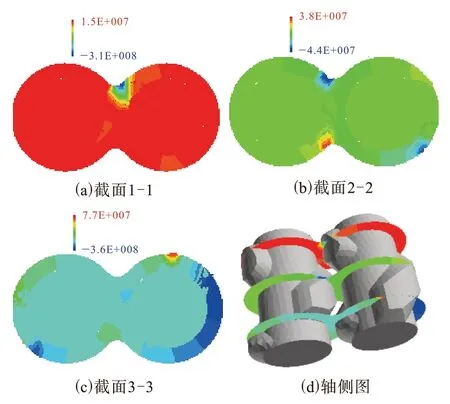

0.5 s時刻流場速度矢量分布展示了膠料在嚙合轉子作用下的流動規律,如圖5所示。

從圖5可見,兩轉子周圍的膠料流場分布比較規律,嚙合區域的物料流場有交互,即膠料從一個混煉室向另一個混煉室形成“8”字形流動,這種交互降低了兩個混煉室混煉膠料的均勻性。

圖5 0.5 s時刻軸向截面速度矢量分布

圖6所示為右側轉子在0.7 s時3個軸向截面的軸向速度分布,其中紅色表示垂直于紙面向外的速度,藍色表示垂直紙面向內的運動,可以看出轉子兩側的軸向速度場比較大,中間嚙合區域的軸向場不明顯,轉子兩端的速度較中間位置的更大,這對于物料的折卷作用比較明顯。

圖6 0.7 s時刻軸向截面軸向速度分布

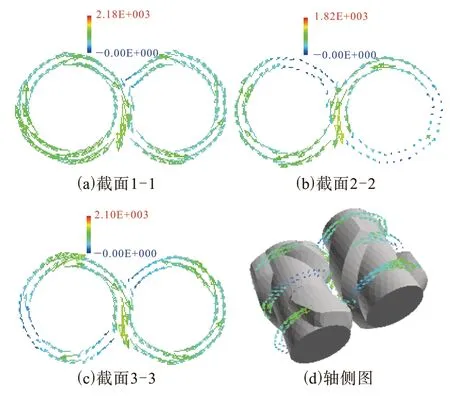

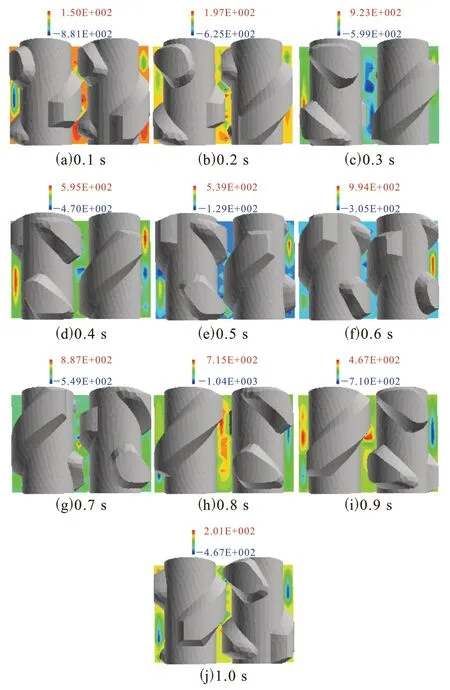

圖7所示為轉子在一個周期內水平截面的軸向速度分布,其中紅色區域為速度沿紙面向下的流動方向,藍色區域為沿紙面向上的流動方向。從圖7可以看出,整個周期內的流動比較復雜。軸向速度表征轉子對膠料的分布能力,水平截面的速度場可以間接表征物料在三維空間內的軸向流動,在不同時刻軸向的運動速度差別較大,最大的軸向速度出現在長棱開始進入嚙合區域,開始擠壓另一個對應嚙合區域螺槽的膠料,膠料因此產生了高速拉伸,軸向移動膠料的能力和趨勢非常強;從速度極值可以發現,嚙合轉子的軸向運動較為強烈,剪切作用也較明顯。從圖7還可以發現膠料軸向流動規律,后轉子負責把膠料向下趕,前轉子負責把膠料向上趕,因此整個回轉周期內軸向流動是一個大的循環。可以看出嚙合轉子的軸向移動周期比四棱同步轉子長1倍[5]。

圖7 一個周期內水平截面的Z向速度分布

2.3 流場的剪切速率分布

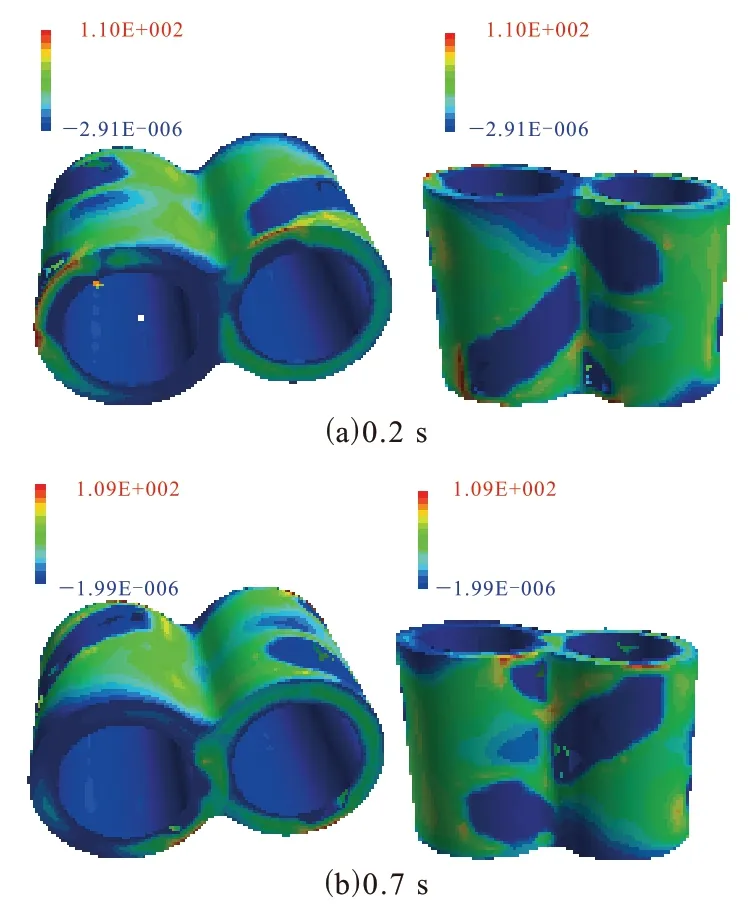

圖8和9示出了嚙合轉子流場在0.2和0.7 s時刻的剪切速率分布。由圖8和9可知,在棱峰及長短棱交互的區域產生的高剪切速率較小,而在轉子基圓附近速度梯度小,因而剪切速率較小。粘附在轉子表面的膠料剪切速率最小,這是由于轉子的拖曳作用造成的。相比剪切型轉子的最大剪切速率,嚙合型轉子的最大剪切速率小。

圖8 0.2和0.7 s時刻嚙合轉子流場的剪切速率分布

圖9 0.2和0.7 s時刻軸向截面的剪切速率分布

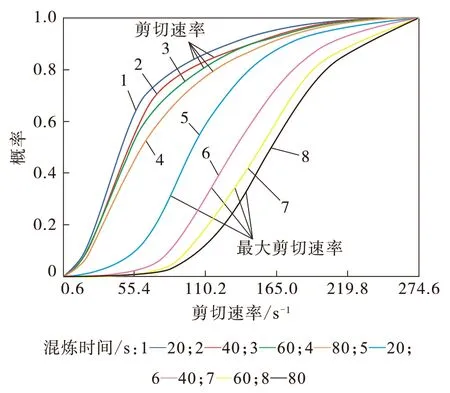

圖10示出了剪切速率和最大剪切速率的概率函數曲線。可以看出:嚙合型轉子剪切速率的概率方程隨著時間的變化而變化,與剪切型轉子的剪切速率方程基本不隨時間變化不同,這是由于嚙合轉子棱不斷嚙合,凸棱較少,而且嚙合棱的形狀功能差別較大,使得不同時刻剪切速率有較大變化;最大剪切速率的概率是時間的方程,可以看到隨著時間的增加,經歷最大剪切速率的膠料在不斷增加。

圖10 剪切速率概率和最大剪切速率的概率函數曲線

2.4 流場的粘度分布

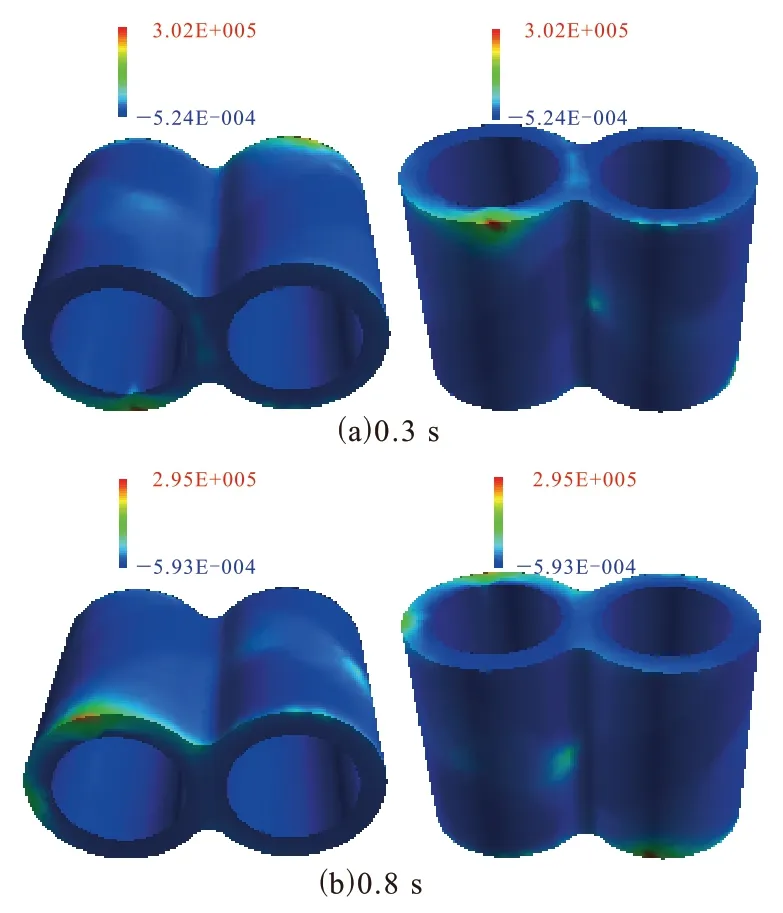

嚙合轉子流場在0.3和0.5 s時刻的粘度分布如圖11和12所示。

由圖11和12可知,嚙合轉子流場粘度的分布與剪切型轉子流場粘度的分布類似,凸棱的前鋒面粘度呈月牙形分布,在轉子棱峰處的粘度幾乎為零,而在轉子交互作用弱的區域粘度變大。同時可以看出嚙合轉子混煉膠料粘度分布的特點,即流場剪切速率分布較為均勻。

圖11 嚙合轉子流場的粘度分布

圖12 軸向截面的粘度分布

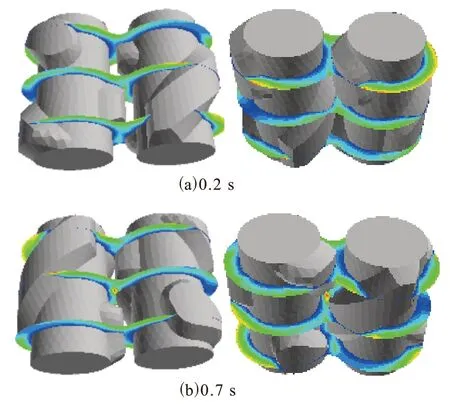

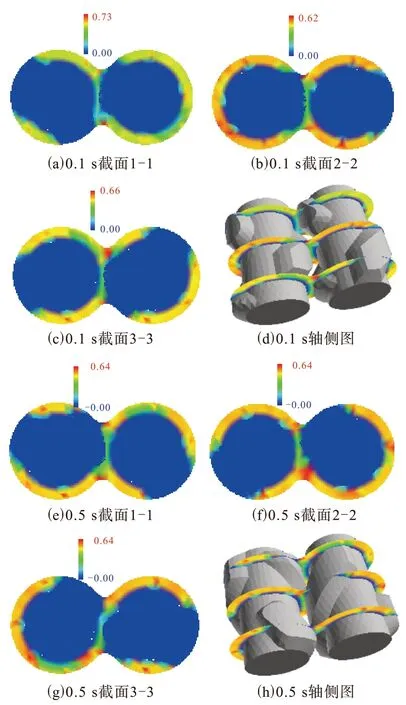

2.5 流場的混合指數分布

圖13示出了嚙合轉子在0.1和0.5 s時刻軸向截面的混合指數分布,其他時刻較為相近。可以看出,轉子流場各截面的混合指數整體偏低。雖然存在一定拉伸流動,但仍以剪切流動為主,高拉伸流動區域峰值一般都出現在嚙合區域。

圖13 轉子0.1和0.5 s時刻軸向截面的混合指數分布

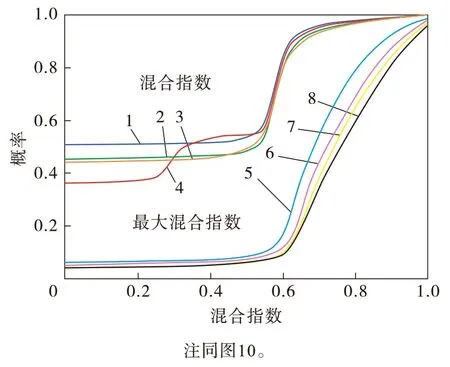

圖14示出了根據軸向截面混合指數統計分析得到的轉子流場混合指數概率和最大混合指數的概率函數曲線。

圖14 軸向截面的混合指數分布

從圖14可以看出,嚙合轉子流場的混合指數的概率方程隨著時間變化而變化,不同時刻具有相同混合指數范圍的粒子比例略有不同,隨著轉子回轉變化、時間延長,更多的粒子經歷了高拉伸流場;小于50%的粒子處于弱剪切流場(即混合指數<0.2),大約5%的粒子處于拉伸流動中(混合指數>0.8)。但最大混合指數的概率隨著時間延長而增大,說明隨著混煉過程的進行,更多的粒子受到了拉伸作用。

3 結論

通過對嚙合轉子的混煉過程進行流場動態分析可知,嚙合轉子混煉區在兩轉子嚙合區域,對膠料既有捏煉作用,又有剪切作用,可獲得溫升較低、質量較好的膠料,這也是嚙合型轉子應用廣泛的原因。由于剪切效果較小,因此可能導致混合效率和生產效率較低。另外,嚙合區域為高壓力區,并且高壓力點在短棱附近,可在轉子設計時有針對性地校核轉子強度。通過計算流場中膠料的剪切速率和混合指數概率分布,發現剪切速率和混合指數概率是時間的函數,隨著混煉過程的進行,更多的膠料受到拉伸和剪切作用。