滲銅量對鐵基粉末冶金氣門座圈材料微動磨損性能的影響

屈盛官,楊章選,賴福強,和銳亮,付志強,李小強

(1 華南理工大學 國家金屬材料近凈成形工程技術研究中心,廣州 510640;2 中國地質大學(北京) 工程技術學院,北京 100083)

發動機氣門-氣門座圈摩擦副運行工況惡劣,高機械負荷沖擊以及高溫燃氣沖刷腐蝕使其易產生磨損,其磨損形式主要有沖擊磨損、腐蝕磨損和微動磨損[1-4]。氣門-氣門座圈摩擦副的磨損直接影響發動機的輸出功率、工作效率和服役壽命等[5]。高壓燃氣作用使得氣門落座后相對于氣門座圈發生微滑動,產生微動磨損,是導致氣門座圈工作面磨損失效的關鍵因素之一[3,6-7]。Wang等[8]研究發現,氣門與氣門座圈之間的相對滑動加劇了磨粒磨損,并導致氣門座圈工作面產生塑性變形。Chun等[1]在排氣門與氣門座圈的磨損特性研究中發現,氣門座圈工作表面產生了微動磨損。微動磨損量雖然較小,但會加速裂紋的萌生與擴展,明顯降低零件的壽命[9]。

隨著發動機性能指標的不斷提高及無鉛汽油的推廣,粉末冶金燒結氣門座圈逐漸成為一個研究重點[10]。Lima等,Campos等和Lowhapandu等研究結果表明,采用滲銅工藝可以顯著提高鐵基粉末冶金材料的致密度、硬度、斷裂韌度和疲勞性能[10-12]。鄭朝旭等[13]研究了滲銅對燒結鋼性能的影響,指出滲銅后的材料呈現出優異的耐磨性。Dyachkova等[14]研究發現,鐵基粉末冶金材料滲銅后的硬度和抗拉強度顯著提高,磨損抗力相對于基體材料提高了2.5~3.3倍。

本工作通過對比研究不同滲銅量下鐵基粉末冶金座圈材料的物理性能、力學性能、摩擦因數、磨損量及磨損機理的差異,分析了滲銅量對座圈材料微動磨損性能的影響,為后續粉末冶金氣門座圈材料的研制及其抗微動性能研究提供重要參考。

1 實驗

1.1 實驗材料制備

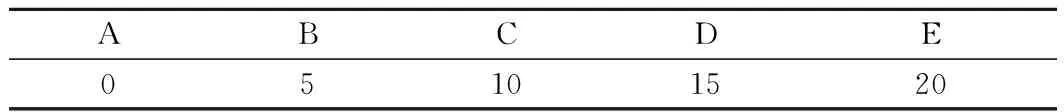

氣門座圈材料的化學成分如表1所示。添加質量分數為0.6%的硬脂酸鋅作為潤滑劑,在V型混粉機中混合。壓制壓力500~700MPa,采用網帶式燒結爐進行燒結,燒結溫度1120~1150℃,保溫時間1.5~2h,保護氣氛為分解氨。燒結后,基體密度為6.6~6.8g/cm3。熔滲塊形狀與基體截面形狀一致,根據計算的基體孔隙度,將熔滲塊質量分別定為基體質量的5%,10%,15%和20%,熔滲時放置于基體頂部,熔滲溫度1120~1150℃,分解氨保護,保溫時間1.5h,采用水套冷卻方式。各試樣編號及滲銅量如表2所示。

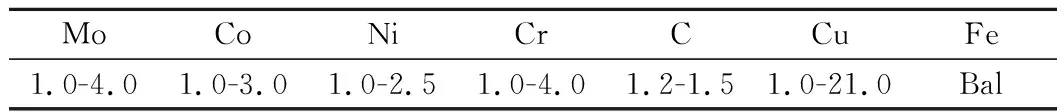

表1 氣門座圈材料的化學成分(質量分數/%)Table 1 Chemical compositions of the valve seat material(mass fraction/%)

1.2 實驗方法

將部分試樣表面多余的銅清理之后,對各試樣進行檢測。利用排水法(阿基米德法)檢測試樣的密度;用KH3000A洛氏硬度計檢測試樣的硬度;采用CMT5105微機控制電子萬能試驗機檢測試樣的壓潰強度;用環境掃描電子顯微鏡Quanta 200對拋光后的各試樣表面形貌進行分析;用體積分數為4%的硝酸酒精溶液對拋光后的試樣進行腐蝕,在Leica DMI5000 M金相顯微鏡下觀察試樣的金相組織。

表2 試樣編號及滲銅量(質量分數/%)Table 2 Number and amount of copper infiltration of specimens (mass fraction/%)

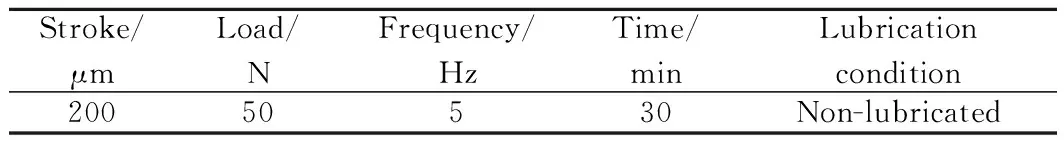

微動磨損實驗在Optimal SRV Ⅳ摩擦磨損試驗機上進行,上試樣為GCr15軸承鋼球(直徑為10mm,硬度62~63HRC),下試樣為所制備的圓形試樣,試樣間接觸形式為點接觸。微動磨損實驗參數如表3所示,在室溫條件下進行實驗,實驗前后均把試樣置于無水乙醇中充分超聲清洗。實驗后,使用BMT Expert3D表面形貌儀測量磨痕輪廓曲線。然后采用環境掃描電子顯微鏡Quanta 200對各試樣的磨斑表面形貌進行觀察。

表3 微動磨損實驗參數Table 3 Parameters of fretting wear test

2 結果與分析

2.1 材料的性能與表面形貌

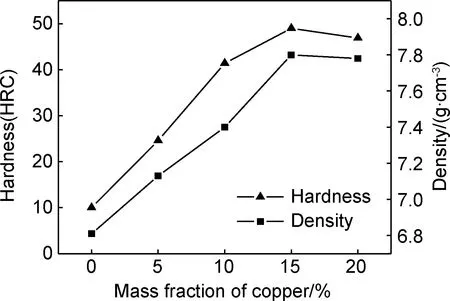

不同滲銅量下試樣的硬度及密度的變化如圖1所示。燒結基體的硬度很低,約為10.0HRC。隨著滲銅量的增加,試樣的硬度顯著提高。試樣D硬度最大,達到49.0HRC,為基體材料的4.9倍。試樣E滲銅過量,硬度略有降低。基體密度為6.81g/cm3,隨著滲銅量的增加,試樣的密度大幅提高,試樣D的密度達到7.80g/cm3,相對于基體密度提升了約14.54%。

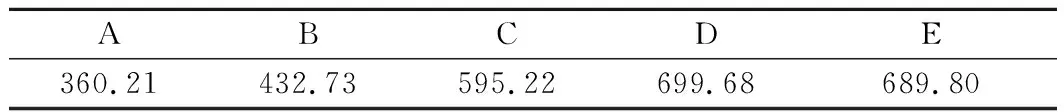

試樣的壓潰強度如表4所示。可知隨著滲銅量的增加,試樣壓潰強度顯著提高。滲銅量為15%時,壓潰強度達到699.68MPa,是基體試樣的1.94倍。

粉末冶金材料中的孔隙會導致其周圍顆粒與基體作用力減弱,其大小、數量、形狀等因素會影響材料各項性能[15]。圖2為各試樣的孔隙形貌。由圖2(a)可知,燒結基體的孔隙大、數量多。當熔滲5%時(圖2(b)),試樣表面孔隙減少,但仍存在較多大孔隙,這是因為滲銅量過少,銅未能充分填充試樣孔隙。當滲銅量≥10%時,在試樣C,D表面觀察到較多游離的銅。試樣E由于熔滲過量,表面銅呈“網狀”分布(圖2(e))。采用滲銅工藝后,試樣孔隙度明顯降低,力學性能顯著提高。

圖1 不同滲銅量下試樣的硬度和密度Fig.1 Hardness and density of the specimens with different amount of copper infiltration

ABCDE360.21432.73595.22699.68689.80

2.2 材料的微觀組織

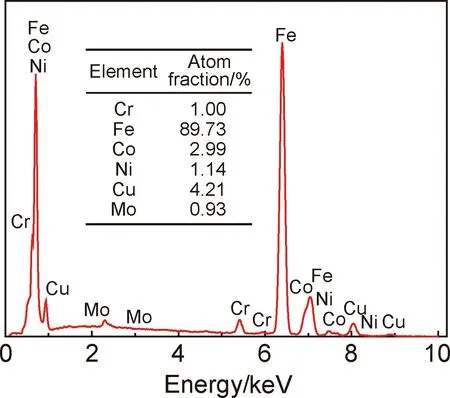

試樣A和D的金相顯微組織如圖3所示。由圖3(a)可知,基體試樣的微觀組織為珠光體和少量鐵素體以及彌散合金碳化物。滲銅后,試樣的微觀組織為片狀馬氏體、少量珠光體、碳化物和銅。滲銅不僅可以填充試樣的孔隙,而且銅會與基體各組元間產生固溶合金化[13],同時液相銅會在鐵及其他合金顆粒表面形成“載體相”,部分固相顆粒溶解在液相銅中,并借助該“載體相”進行物質遷移,冷卻時固相顆粒再析出[16],從而形成如圖3(b)紅色箭頭處所示均勻分布的亮色條狀物。圖4為使用掃描電鏡對亮色條狀物進行的EDS分析結果,其中鐵元素原子分數為89.73%,可判斷亮色條狀物是以鐵元素為主,并含有Co,Ni,Mo,Cr等合金元素的相。Mo,Cr兩種元素易與碳元素形成碳化物,起彌散強化的作用[17],使材料硬度和強度得到提高。

圖2 試樣的孔隙形貌 (a)試樣A;(b)試樣B;(c)試樣C;(d)試樣D;(e)試樣EFig.2 Morphologies of pores of specimens(a)specimen A;(b)specimen B;(c)specimen C;(d)specimen D;(e)specimen E

圖3 試樣A(a)和試樣D(b)的金相顯微組織Fig.3 Optical microstructures of the specimen A(a) and specimen D(b)

圖4 圖3(b)中條狀物EDS分析結果Fig.4 EDS analysis of the strip in fig.3(b)

2.3 摩擦磨損性能

2.3.1 摩擦性能

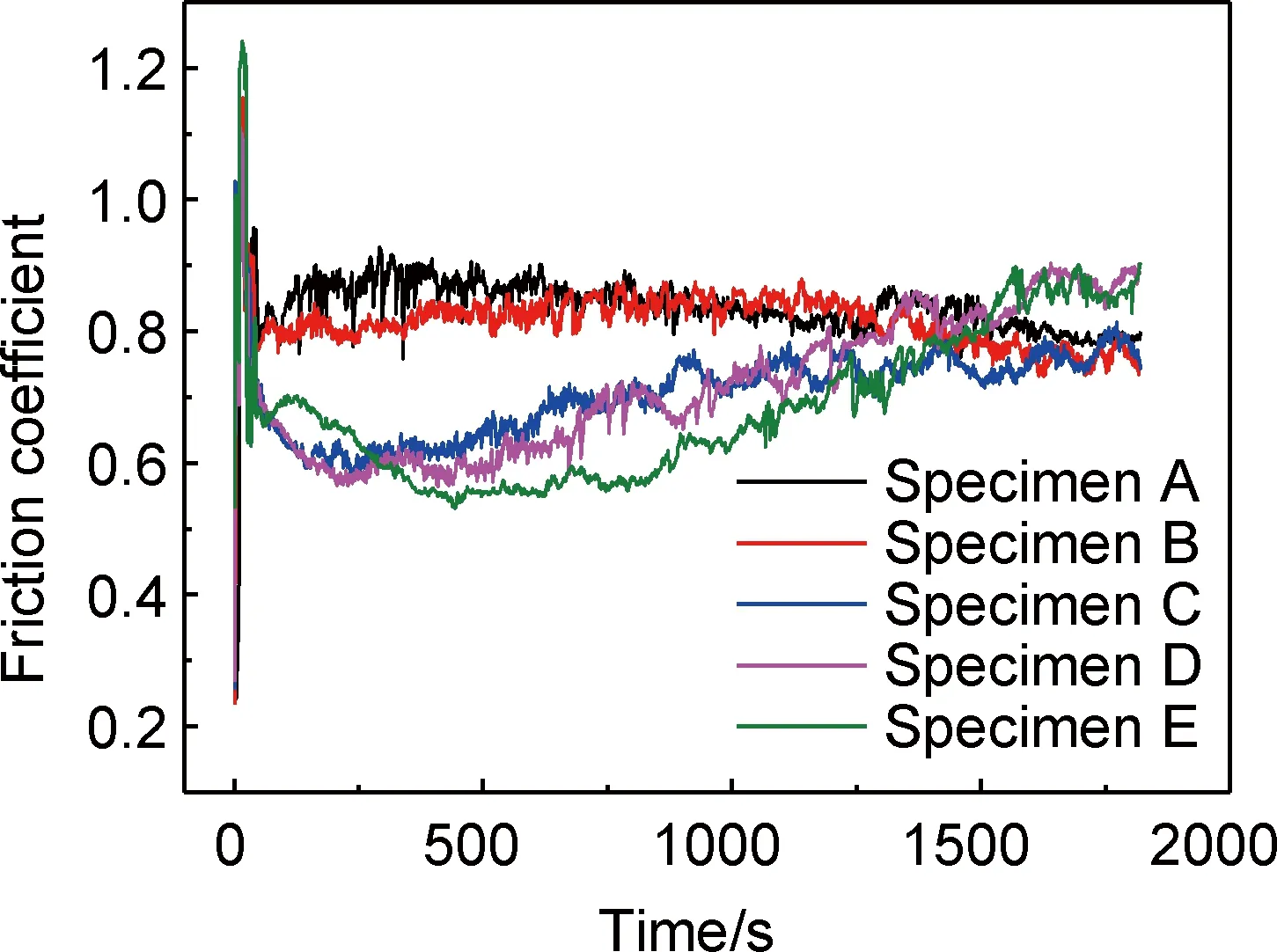

試樣的動態摩擦因數如圖5所示。在實驗初始階段,摩擦因數隨滲銅量的增加而降低,且試樣A,B的摩擦因數遠高于試樣C,D,E。這一方面是因為未滲銅或少量滲銅時,試樣表面銅含量低,材料與對偶鋼球之間存在較強的黏著傾向[18];且試樣的表面性能也會影響其摩擦因數,由下式[19]:

(1)

式中:f為摩擦因數;A,S分別為接觸表面在水平面和豎直面上的投影面積;W為施加載荷;τb,σs分別為較軟材料的剪切強度和抗壓屈服極限。由于A,B試樣表面硬度低,易被對偶鋼球壓入,導致接觸面積增大,因而摩擦因數較大。另一方面,當滲銅量≥10%時,試樣硬度顯著提高,減小了對偶鋼球的壓入量。同時,試樣表面的游離銅減少了基體與對偶鋼球的直接接觸,在磨損初期,銅向對偶鋼球的黏附轉移量小,此時軟相銅可起到良好的潤滑作用[20],從而使實驗初期試樣C,D,E的摩擦因數較試樣A,B明顯降低。隨著磨屑的不斷生成,且在摩擦界面形成了“第三體”保護層,微動從二體磨損轉變為三體磨損[21],“第三體”參與承載,使得試樣A,B的摩擦因數降低。對于C,D,E試樣,其表面的銅形成磨屑后易向對偶鋼球產生黏附性轉移[18],且摩擦時間延長導致黏附轉移量增加,從而使摩擦因數逐漸增大。隨著磨損的進行,各試樣摩擦因數均趨于穩定。

圖5 試樣的動態摩擦因數Fig.5 Dynamic friction coefficient of specimens

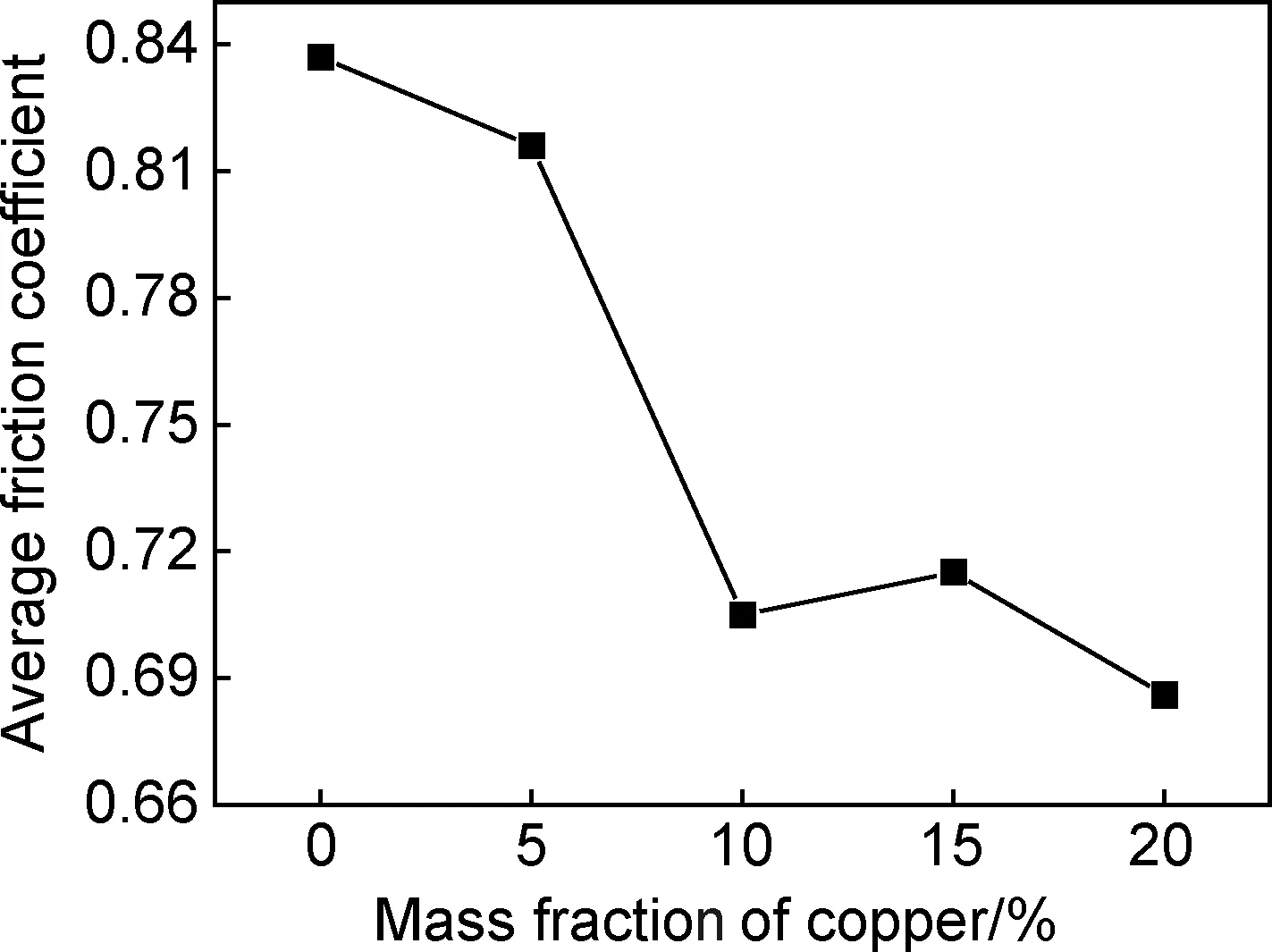

不同滲銅量下試樣的平均摩擦因數如圖6所示。隨著滲銅量的增加,平均摩擦因數整體呈下降趨勢,尤其當滲銅量≥10%,平均摩擦因數較滲銅量≤5%時明顯降低。在滲銅量為15%時,平均摩擦因數略微增大。

圖6 不同滲銅量下試樣的平均摩擦因數Fig.6 Average friction coefficient of the specimens with different amount of copper infiltration

2.3.2 磨損性能

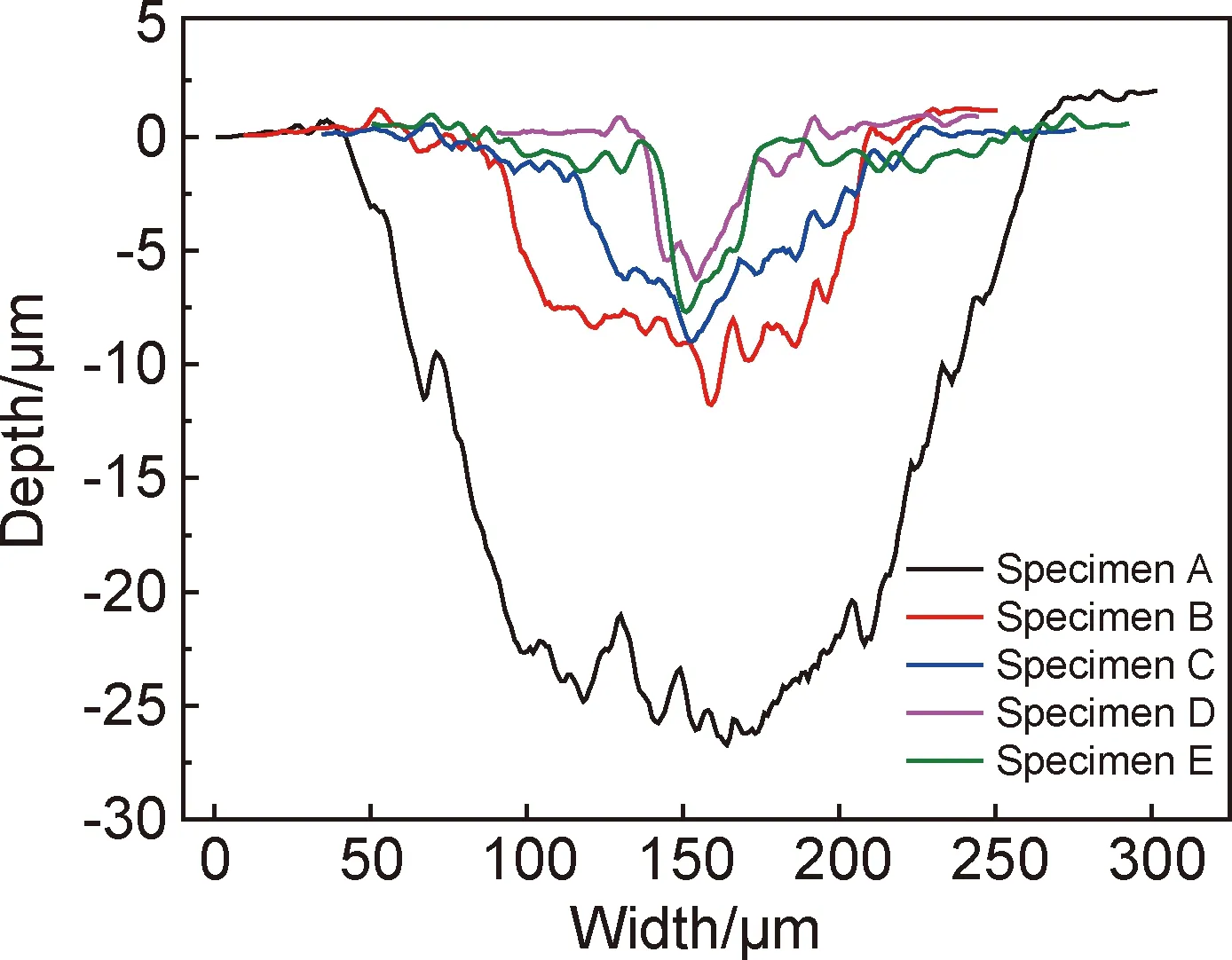

試樣在微動方向上的磨痕截面輪廓圖如圖7所示。可知,試樣A磨痕深度最大,為26.70μm,這是因為試樣A存在大量孔隙,硬度低,耐磨性差。試樣B,C,D,E磨痕深度分別為11.80,8.99,6.26,7.70μm,對比可見,滲銅工藝的使用顯著降低了試樣的磨痕深度。在滲銅量為15%時,磨痕深度最低,較試樣A降低了76.55%。

圖7 試樣的磨痕截面輪廓圖Fig.7 Section profile of wear scars of specimens

磨損體積Vs為[22]:

Vs=πh2(3R-h)/3

(2)

R=(dq·ds/4+h2)/2h

(3)

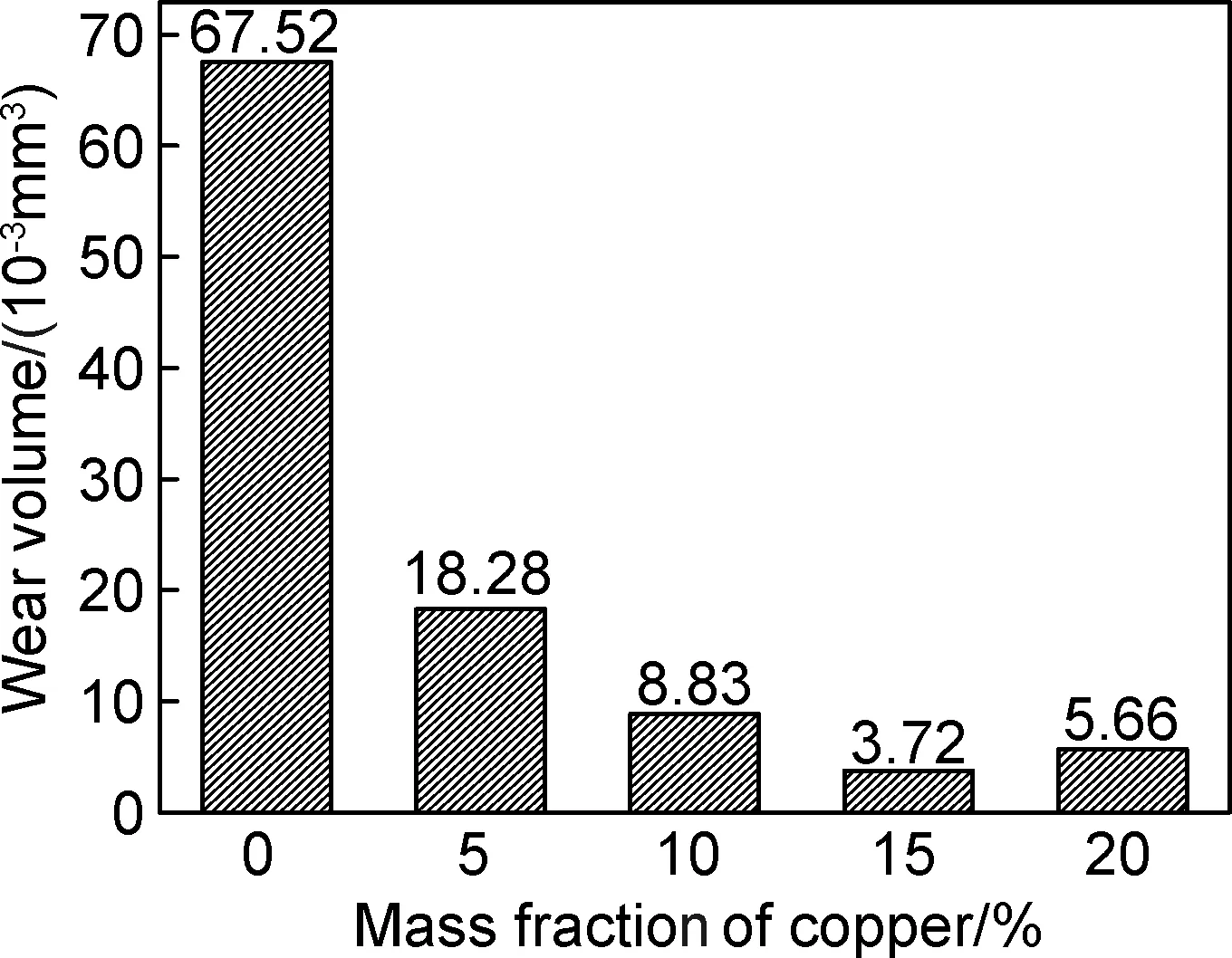

式中:R為磨痕曲面的曲率半徑;h為磨痕深度;ds,dq分別為微動方向和垂直于微動方向的磨斑寬度。磨損體積計算結果如圖8所示。其中,基體試樣A的磨損體積最大,達到67.52×10-3mm3,與基體試樣相比,滲銅試樣的磨損體積明顯減少,從試樣B至試樣D,隨著滲銅量的增加,磨損體積逐漸降低,滲銅量為15%時,磨損體積降至最低,僅為3.72×10-3mm3。試樣B,C,D,E的磨損體積較試樣A分別減少了72.92%,86.92%,94.49%,91.62%。這一方面是因為滲銅后,試樣孔隙度降低,且孔隙更趨于球化[11],從而降低孔隙邊緣應力集中,減少微裂紋的產生與擴展,使試樣抗疲勞磨損性能提高;另一方面,銅與基體各組分之間產生固溶強化[14],使得材料硬度、強度大幅提高,從而增強耐磨性。試樣E的磨損體積較試樣D增大。

圖8 試樣的磨損體積Fig.8 Wear volume of specimens

2.4 磨損機理分析

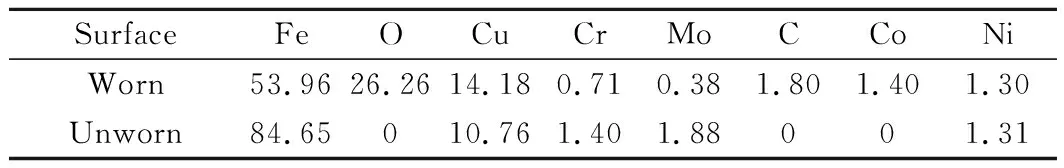

試樣D磨損前后表面的EDS分析結果如表5所示。對比發現,試樣磨損前后氧含量差別顯著,磨損后,氧原子分數由0%增至26.26%,由此推斷試樣表面發生了較嚴重的氧化磨損,其他試樣均有類似現象。

表5 試樣D磨損前后表面EDS分析結果(原子分數/%) Table 5 EDS analysis results of worn and unworn surface of specimen D (atom fraction/%)

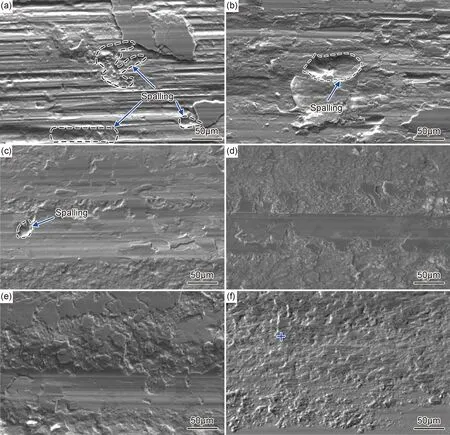

圖9為試樣及對偶鋼球的磨斑表面形貌。由圖9(a)可知,基體試樣A的磨損表面出現大量平行于微動方向的寬深犁溝,表明發生了嚴重的磨粒磨損,并有嚴重的疲勞剝落現象。這主要是因為材料硬度低,導致對偶鋼球和剝落的硬質磨粒很容易嵌入其中,產生大量犁溝。另外,基體材料含孔隙多,于孔隙邊緣形成應力集中,在摩擦力及循環應力作用下,容易生成疲勞裂紋并擴展,產生剝落現象。試樣A的磨損機理以磨粒磨損和疲勞剝落為主,伴有黏著磨損。試樣B的表面犁溝減少,且犁溝變細小,但仍出現較大的剝落坑。試樣C表面磨粒磨損程度明顯降低,但仍有輕微剝落。試樣D的表面未出現磨粒磨損,僅有輕微黏著現象,抗微動性能最佳。從試樣A至試樣D,隨著滲銅量的增加,磨損程度逐漸得到改善。這一方面是因為滲銅之后,試樣硬度明顯提高,因而抗磨粒磨損性能增強,減緩了犁削現象;另一方面,滲銅后的試樣結合強度提高[23],且孔隙度降低,減少了局部應力集中,從而增強材料的抗疲勞磨損性能。

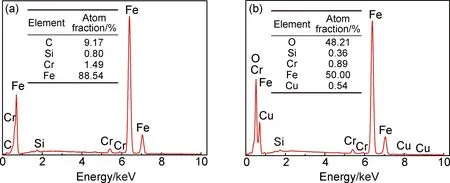

試樣E滲銅過量,其磨斑形貌如圖9(e)所示,磨痕表面大量磨屑堆積,與圖9(d)對比可見,其磨損情況較試樣D更嚴重。圖9(f)為試樣E對偶鋼球的磨斑形貌,可知其磨痕表面粗糙。取圖9(f)所示點及鋼球未磨損表面的EDS分析結果(圖10)可知,磨損后的鋼球磨斑表面出現Cu元素,說明磨損過程中發生了材料遷移[24]。導致以上現象的主要原因是,試樣E表面含有過多游離銅,隨著磨損的不斷進行,銅易黏附轉移至對偶鋼球[14],從而使黏著磨損加劇,并轉變為試樣的主要磨損機制。

圖9 試樣及對偶鋼球的磨斑表面形貌 (a)試樣A;(b)試樣B;(c)試樣C;(d)試樣D;(e)試樣E;(f)試樣E對偶鋼球Fig.9 Wear micrographs of specimens and counterpart steel ball surface (a)specimen A;(b)specimen B;(c)specimen C;(d)specimen D;(e)specimen E;(f)counterpart steel ball of specimen E

圖10 鋼球磨損前(a)和磨損后(b)的表面EDS分析Fig.10 EDS analysis of the steel ball’s unworn(a) and worn(b)surface

3 結論

(1)滲銅工藝對鐵基粉末冶金材料的性能影響顯著,基體試樣密度為6.81g/cm3,硬度約為10.0HRC。隨滲銅量的增加,密度、硬度及壓潰強度均明顯提高。當滲銅15%時,密度達7.80/cm3,硬度達49.0HRC,壓潰強度為699.68MPa。密度較基體試樣提高約了14.54%,硬度為基體試樣的4.9倍,壓潰強度為基體試樣的1.94倍。

(2)基體試樣的金相顯微組織為珠光體、少量鐵素體和彌散合金碳化物,滲銅后顯微組織為片狀馬氏體、少量珠光體、銅和合金碳化物。

(3)滲銅對提高鐵基粉末冶金材料的耐磨性有顯著作用。隨著滲銅量的增加,材料的磨損體積逐漸降低,滲銅15%時,磨損體積降至最低,試樣耐磨性最佳。滲銅過量(20%)時,試樣耐磨性反而變差。

(4)滲銅改變了材料的磨損機理。未滲銅時和少量滲銅時,試樣磨損機理以磨粒磨損及疲勞剝落為主;滲銅10%時,試樣表面磨粒磨損程度明顯降低,但仍存在疲勞剝落現象。滲銅15%時,試樣未出現磨粒磨損,表面僅有輕微黏著,具有最佳抗微動磨損性能。滲銅20%時,磨損機理轉變為以黏著磨損為主。