高速動車組制動盤螺栓斷裂分析及優化方案

楊川,孟繁輝, 許杰,李繼山

(1.中車長春軌道客車股份有限公司 國家軌道客車工程研究中心,吉林 長春 130062;2.中國鐵道科學研究院 機車車輛研究所, 北京 100044)

0 引言

自2014年9月以來,我國既有動車組軸裝制動盤螺栓陸續在深圳、上海、重慶、福州、蘭州等地發生過多起斷裂或丟失事故,嚴重影響著動車組的運營安全.由于在動車組運行中,制動盤跟隨輪對高速旋轉,同時又承受著來自軌道的振動以及摩擦制動導致的高熱負荷,因此制動盤的緊固螺栓承受應力受多重外部條件耦合影響,同時螺栓的材質性能、表面質量、制造工藝、緊固預緊力控制等均對螺栓的使用壽命具有較大影響.

本文針對在極端工況下運用的制動盤螺栓斷裂案例進行研究,在實驗室對斷裂螺栓進行失效分析,并對制動盤螺栓在各種振動和熱負荷環境下的受力狀態進行試驗和分析,確定典型斷裂螺栓的失效原因并針對性的提出解決方案,最終制定出適用于我國既有動車組軸裝制動盤的新工藝、高強度的新方案螺栓,最終實現對既有軸盤螺栓的全部替換.

1 軸裝制動盤的組成

軸裝制動盤主要組件示意圖如圖1所示.軸裝制動盤組件由摩擦環通過定心環對中,安裝在盤轂上,并使用六角螺栓和防松螺母通過夾緊圈緊固在一起.

圖1 軸裝制動盤主要組件示意圖

2 原因調查

2.1 典型斷裂螺栓失效分析

通過對典型斷裂螺栓進行實驗室失效分析,其化學成分、硬度、脫碳和增碳等理化性能均滿足GB/T 3098.1-2010的技術要求.斷裂螺栓的金相組織為均勻的回火索氏體,未見粗大夾雜物和異常組織.螺栓螺紋牙型完整,所檢齒底均未見折疊缺陷和全脫碳層,部分齒尖存在微小的折疊裂紋,但尺寸均滿足GB/T 5779.3-2000《緊固件表面缺陷螺栓、螺釘和螺柱特殊要求》標準要求.螺栓斷口宏微觀形貌檢驗分析結果表明,螺栓斷口光滑平齊,可見清晰的疲勞擴展弧線,疲勞弧線細小,疲勞擴展區占據斷口的絕大部分區域(約90%),瞬斷區很小,斷口形貌為低應力疲勞斷裂特征.疲勞弧線收斂于螺紋表面,說明裂紋起源于螺紋表面.斷口附近無明顯塑性變形,可觀察到裂紋源區、疲勞擴展區和瞬斷區(圖2),螺栓斷裂應屬于低應力疲勞斷裂.斷口位置均為螺栓螺母嚙合的第一牙位置.

圖2 斷裂螺栓斷口照片

2.2 振動載荷分析

根據制動盤沖擊和振動的標準載荷定義,軌道車輛設備均使用國際標準IEC61373.該標準規定了軌道車輛設備的隨機振動以及沖擊試驗項目要求,其中隨機振動是用設備驗證的唯一測試方法.為了測試軸裝制動盤振動載荷能力,將軸裝制動盤安裝在電子阻尼振蕩器上,按標準IEC61373要求進行模擬振動試驗.在制動盤螺栓貼有應變片,用于檢測制動盤螺栓承受彎曲應力的大小.

制動盤在模擬載荷功能測試時,螺栓應力測量結果如圖3所示,此時螺栓應力幾乎為零,表明螺栓沒有受到彎曲應力,夾緊圈相對盤轂沒有位移.逐漸增大振動水平(圖4),結果顯示當振動水平達到功能測試水平4倍以上時,夾緊圈開始產生相對位移.并且該位移沒有達到理論最大位移量,即夾緊圈和盤轂間的最大間隙值.

夾緊圈的相對位移不僅與振動加速度等級g直接相關,同時還與其振動的頻率有關.通常來說,不同頻率的振動具有不同的能量等級.如果振動加速度等級足夠高到能夠產生相對位移,那么其振動能量便決定了該相對位移的大小.因為引起相對位移的能量會被摩擦環與夾緊圈、盤轂之間接觸面的摩擦力所抵消.

圖3 功能測試螺栓應力測量結果

圖4 增大振動水平后功能測試螺栓應力測試結果

圖3、圖4同時表明,即便很高的振動加速度,夾緊圈的相對位移也很難達到理論最大位移量,因為其振動頻率以及振動加速度不具有足夠大的振動能量.根據能量守恒,已知螺栓預緊力,計算得到不同振動加速度在相應振動頻率下的摩擦環相對盤轂的最大位移量,見圖5.

圖5 不同沖擊加速度及頻率與摩擦環相對盤轂最大位移

計算結果表明,在振動頻率低于200Hz的情況下,僅在振動加速度高于60 g時才會產生相對位移,在評估加速度具體數值時,必須考慮這一點.該計算也表明在振動加速度達到100 g的沖擊試驗時,摩擦環會產生位移并隨后停止.總結以上振動計算和試驗,可知在低于50 g的振動水平下,摩擦環相對盤轂不會有位移,螺栓承受彎曲應力幾乎為零.隨著振動加速度逐漸增大,摩擦環會帶著夾緊圈產生位移,導致螺栓上產生彎曲載荷.但是如果達到理論最大位移量,則同時需要很高的振動加速度以及較低的振動頻率,此時螺栓彎曲應力會達到理論最大值.

2.3 制動盤熱負荷分析

如果動車組長期運行在具有長大坡道線路同時伴隨電制動不能正常工作的情況,為了控制車速或制動,就需要長時間施加持續摩擦制動,從而導致制動盤承受很高的熱負荷.與正常常用制動工況相比,螺栓緊固部件會有明顯的溫升.因為盤轂連接座與夾緊圈的熱傳導能力不一致,在制動完成后,盤轂連接座與夾緊圈的溫升會有所不同.該溫升差異將使得盤轂連接座和夾緊圈的熱膨脹量不一致,從而導致螺栓承受一定的彎矩.

在電制動正常工作的情況下,盤轂連接座和夾緊圈的溫升非常接近,幾乎一致.當車輛運行在較長距離大坡道上并發生了電制動不能工作的情況下,盤轂連接座與夾緊圈的溫升差異就變得比較明顯.由于盤轂連接座作為盤轂的一部分,可直接將熱量傳遞給盤轂及車軸,所以溫升相對較低;而夾緊圈作為獨立部件,與盤轂之間存在一定的間隙,無法直接將熱量傳遞給盤轂和車軸,所以溫升相對較高(圖6).因此導致了盤轂連接座和夾緊圈的熱膨脹量不一致.如上所述,盤轂連接座和夾緊圈的熱膨脹量不一致,將導致螺栓承受一定的彎矩(圖7).

圖6 軸裝制動盤熱傳遞示意圖

圖7 軸裝制動盤螺栓受彎矩示意圖

根據上述分析,基于以下假設條件:最大行車速度為200 km/h,坡度為20 ‰,制動時間為70 s,單盤載重質量為7612 kg,單盤旋轉質量為400kg,制動力為7.2 kN.模擬計算了緊急制動工況下螺栓緊固各部件的溫升情況.

計算結果表明,在施加制動時,盤轂連接座與夾緊圈沒有明顯的溫升差異,而在制動結束后,隨著熱量繼續從摩擦環傳遞到螺栓連接部位,盤轂連接座與夾緊圈開始出現溫升差異,最大值約55℃(圖8).

圖8 軸裝制動盤各部位溫度示意圖

基于55℃的溫升差異以及如下已知條件:①螺栓孔節圓直徑296 mm;②熱膨脹系數1.2E-5/K.

熱負荷計算顯示,盤轂連接座與夾緊圈的熱膨脹差異即螺栓彎曲量(e)為0.14 mm(圖9).該作用力在動車組運營過程中使螺栓受到彎曲疲勞應力,進而加速了制動盤螺栓熱疲勞裂紋擴展.

圖9 螺栓彎曲量(e)示意圖

3 軸裝制動盤新方案螺栓

3.1 新螺栓連接的要求

為了更好解決既有制動盤螺栓疲勞斷裂問題,對新螺栓方案提出如下技術要求:

(1)能直接在現場與現車螺栓實現互換,且不需要更換其它主要部件;

(2)能安全可靠的抵抗IEC61373規定的振動與沖擊載荷以及緊急制動工況下的制動扭矩和熱負荷;

(3)更進一步能安全可靠的抵抗高于IEC61373 規定的振動載荷以及電制動失效情況下在長大坡道高速運行產生的較高熱負荷.

3.2 軸裝制動盤螺栓新方案

摩擦環的連接由一個特殊設計的變截面螺栓、位于螺栓頭一側的調節套筒、位于螺母側的一個與螺栓軸肩緊密配合的配合套筒及一個金屬防松螺母組成(圖10).

圖10 軸裝制動盤螺栓新方案示意圖

新設計的變截面螺栓與現車既有軸裝制動盤螺栓相比,長度增加24.5 mm,由螺栓長度105mm加長至129.5 mm,桿部由原來的直桿變為變截面,達到了替換要求.對于新設計的螺栓,其變截面結構以及相對增加的螺栓長度使其具有更高抵抗彎矩的柔性,更為重要的是,與其緊密配合的配合套筒這一獨特結構可防止螺栓與螺母嚙合的第一牙之高應力區受到彎矩載荷的影響(圖11).

圖11 既有軸裝制動盤螺栓與新方案螺栓所受彎矩比較

由于螺栓軸肩與配合套筒緊密配合,配合套筒將引導螺栓的彎矩分布情況.因此該第一牙之高應力區域將只承受螺栓軸向力,而不再承受任何彎矩.然而為了確保配合套筒可以用手安裝,螺栓軸肩外徑和配合套筒內徑之間設計有最大0.015 mm 的間隙.因此,實際的螺栓連接和理論設計相比,其螺栓應力會有所不同,但仍然有明顯改善.

3.3 變截面螺栓連接計算

根據國際標準VDI2230-1對制動盤的螺栓連接進行計算.螺栓連接上的載荷來自制動施加的邊界條件及國際標準IEC61373中對沖擊和振動相關指標,如表1所示.

表1 載荷數據

計算結果(表2)表明新設計的變截面螺栓連接滿足所有設計要求.新設計的變截面螺栓連接可靠,足以安全承受前述的標準工作載荷.

由于VDI2230無法計算螺栓的彎曲,所以需要使用有限元分析法(FEM)對螺栓連接進行計算.

表2 計算結果

3.4 FEM有限元計算

新設計的變截面螺栓結構將通過FEM有限元分析法計算其彎矩載荷(圖12),計算邊界條件如下:①最大螺栓預緊力;②相對位移 ±0.3mm的彎矩.

計算結構顯示,螺栓可靠性滿足設計要求.

圖12 FEM有限元分析法計算

FEM有限元仿真計算考慮了螺栓軸肩與配合套筒間實際間隙,因此螺栓與螺母嚙合的第一牙之高應力區并不會完全不受彎矩載荷的影響,仍將承受部分彎矩,但該區域彎矩載荷明顯下降了60%以上.新設計螺栓與現車螺栓之彎矩載荷比較(圖13),最右側坐標0為嚙合第一牙位置(斷裂位置定義為0).

圖13 新方案螺栓與現車原方案螺栓之彎矩載荷比較

3.5 疲勞試驗

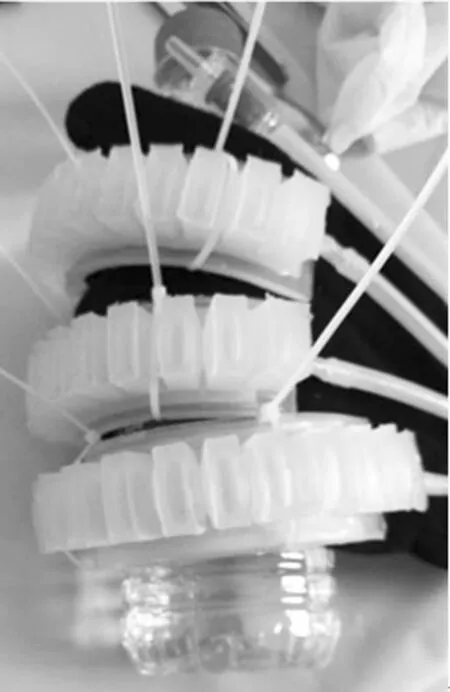

由于沒有足夠的現場與實驗室數據及經驗,很難使用FEM有限元仿真分析法計算螺栓的疲勞極限.因此通過一個特殊的實驗臺來驗證螺栓的疲勞極限.如圖14所示,兩種型號的螺栓同時在實驗臺上螺母側反復施加±0.3 mm 的位移,模擬現車螺栓與新設計螺栓的連接及彎矩情況做疲勞試驗.

圖14 軸裝制動盤螺栓疲勞試驗

試驗開始前,將螺栓擰緊并用超聲波測量的方法控制其軸向力,然后開始試驗.每周可以施加大約10萬次循環載荷,如果有螺栓發生斷裂,將停止實驗臺,標記螺母以及螺栓斷裂的位置,同時每天檢查螺栓連接是否有松動.試驗結果印證了FEM有限元的分析結論.既有軸裝制動盤原方案螺栓在6萬次循環載荷次數時發生斷裂,斷裂位置為螺栓與螺母嚙合的第一牙位置.新設計的變截面螺栓已施加100萬次循環載荷,沒有發生斷裂.這足以證明新設計的變截面螺栓比現車螺栓具有更高的可靠性.

4 結論

計算結果表明,振動以及熱負荷可以導致夾緊圈相對盤轂產生位移,進而使螺栓承受彎矩.非制動受熱情況下,該最大位移量為±0.15 mm,制動受熱后該最大位移量增大0.07 mm達到±0.22 mm,基于此得出螺栓疲勞斷裂的原因可以歸結為過高的振動載荷以及熱負荷的共同作用.

新方案增加螺栓長度及變截面結構設計,進一步有效降低了由于外力或振動引起的螺栓應力,使變截面螺栓具有可抵抗較高外部載荷的更高可靠性.與螺栓軸肩緊密配合的配合套筒可保護螺母附近的螺栓螺牙區域,減少由較高振動或熱負荷導致的夾緊圈相對位移而引發的彎矩影響,降低了螺栓螺牙區域的彎矩.

理論分析及試驗結果表明,新設計螺栓方案比現車螺栓具有更高的可靠性,可用于既有動車組軸盤螺栓的替換.