高分子彈性元件與多組楔形機構串聯組合緩沖器靜壓仿真

魏延剛,李剛,王睿嘉,宋亞昕,宋海超,顧曉東

(1.大連交通大學 機械工程學院,遼寧 大連 116028; 2.北京多邦匯科軌道車輛裝備技術有限公司,北京 101199)

0 引言

目前國內外應用的貨車緩沖器中,根據國標TB/T1961- 2006《機車車輛緩沖器》的標準,按照緩沖吸能方式可以分為全鋼摩擦式緩沖器、橡膠緩沖器、彈性膠泥緩沖器、液壓緩沖器和組合緩沖器[1- 2].全鋼摩擦式緩沖器雖然能量吸收率高,容量大,但是其體積大,零件多,維修困難[3];橡膠緩沖器只適用于載荷較小、緩沖容量不大的場合,而且橡膠易老化[4];彈性膠泥緩沖器具有體積小、重量輕、容量大和適用范圍廣等優點,但是其價格昂貴,結構復雜,不太適合推廣使用;液壓式緩沖器也叫液氣緩沖器,其性能優良,但是具有結構復雜,密封要求高,需要經常維護等缺點.高分子彈性體(TPEE)緩沖器具有優良的耐熱性能、抗老化性能和耐腐蝕性能,該高分子彈性體和橡膠相比,具有非常低的溫度敏感性,緩沖器的最大阻抗力高,吸振能力強,吸收效率高,容量大[5].能量吸收率是衡量緩沖器性能的重要的指標[6],而高分子彈性體緩沖器的能量吸收率只有70%左右,還不能完全達到現代機車車輛對緩沖器高能量吸收率的要求.為了獲得能量吸收率更高的緩沖器,本文提出了發明專利“一種高分子彈性體元件和金屬摩擦元件組合式緩沖器”[7],這種組合式緩沖器有效地提高了緩沖器高能量吸收率[8].為了進一步提高緩沖器高能量吸收率,在這種發明專利的基礎上,又提出了一種新的發明專利“高分子彈性元件與楔形機構組合緩沖器”[9],本文所研究的是基于這一新發明專利的新型緩沖器,這種緩沖器的楔形摩擦機構是多組串聯的楔形摩擦塊機構,從而增加了其運動產生摩擦所消耗的沖擊能量,顯著提高了緩沖器的能量吸收率.本文將介紹新型緩沖器的組成及設計原理,并利用有限元方法分別對一組、兩組串聯楔形摩擦機構的型緩沖器的靜壓試驗進行仿真研究,證明這種新型緩沖器的能量吸收率更高,為新型緩沖器樣機的研制和開發提供指導.

1 新型合緩沖器的結構與原理

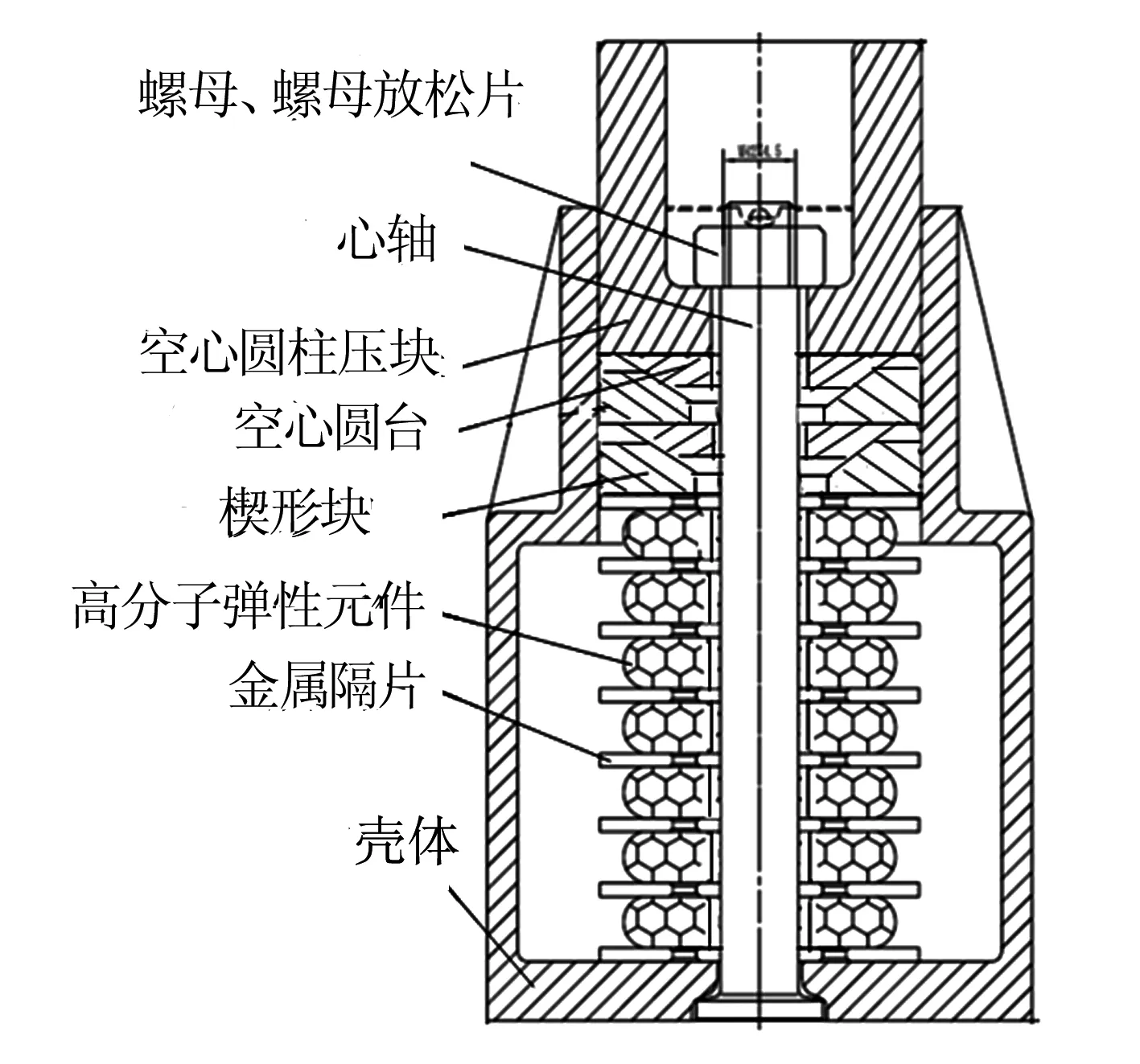

本文研究的緩沖器裝配關系示意圖如圖1所示,該新型緩沖器與原高分子彈性體緩沖器的主要區別在于增加了兩組串聯的楔形摩擦機構,從而加大了楔塊與殼體內壁的接觸面積,在壓塊受到軸向載荷的作用時,楔塊與殼體內壁接觸部分產生摩擦,消耗更多的沖擊能量,所以,該新型緩沖器比現有組合緩沖器具有更高的能量吸收率.

圖1 新型緩沖器裝配關系示意圖

圖2 一組楔形機構的徑向平面示意圖

圖2為一組楔形機構受到軸向載荷時某一徑向平面的簡化示意圖.對圖中空心圓臺與楔形塊組的運動過程進行受力分析,根據機械原理,可以推導出該摩擦楔塊機構效率為下式,

(1)

從而得到此緩沖器下行效率和能量損耗率1-η[10].

式中,η是楔塊機構的下行效率,F1是楔形塊和空心圓臺之間存在摩擦時的實際情況下所需的驅動力,F10是當空心圓臺和楔形塊之間不存在摩擦時的理想情況下所需的驅動力,α是楔塊楔形角,φ是摩擦角,φ=arctanμ,μ是楔形塊和殼體內腔之間的摩擦系數.

一般情況下,鋼與鋼之間的摩擦系數μ取0.15,故φ=arctan0.15=10°,摩擦系數確定后楔塊下行效率只與α有關.經過理論的計算得出,隨著楔形角的增大,下行效率逐漸減小,也就是說楔形機構消耗的能量越來越多,緩沖器的容量越大,但是綜合考慮到楔形角對緩沖器機構中主要零件強度的影響,經過分析后取楔形角為55°比較合理,此時一組楔形機構的效率為82%,能量消耗率為18%,則兩組串聯的楔形機構的效率為67.2%,能量消耗率為32.7%.

2 新型緩沖器的有限元靜壓試驗仿真

根據鐵道部標準TB/T1961- 2006《機車車輛緩沖器》對緩沖器靜壓試驗的要求,通過應用有限元法,對新型緩沖器分別采用一組和二組楔形機構時,進行靜壓試驗的有限元仿真,驗證這個結論的正確性,在這兩種新型緩沖器具有相同的行程情況下對比分析能量吸收率和主要零件的應力.

2.1 有限元建模

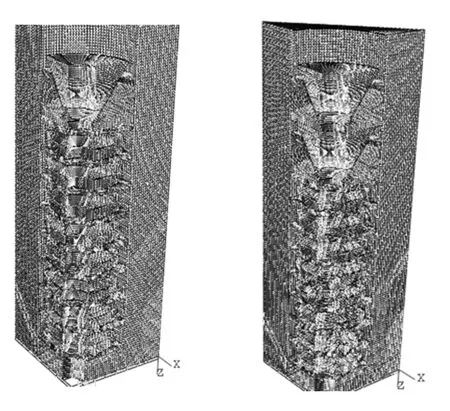

由于該緩沖器的幾何結構具有對稱性,為減少計算量,提高計算效率,取緩沖器的1/4建模,有限元模型網格圖如圖3所示,為了保證計算精度,同時盡量減少運算時間,網格劃分時,對于接觸區域適當加大網格密度,非接觸的區域和應力較小區域適當減小網格密度.對于模型中的鋼件,設其彈性模量為210 000 N/mm2,泊松比為0.3,在定義TPEE的材料屬性時,使用的是TPEE壓縮試驗修正后的數據[11],以此來保證靜壓仿真結果數據的準確性.同時正確、合理的設置邊界條件.仿真過程是對壓塊6施加122 mm的位移.

(a) 一組楔形機構 (b) 兩組楔形機構

2.2 摩擦損耗率分析

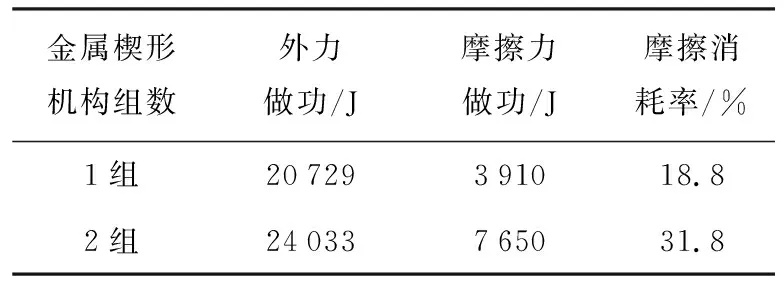

有限元靜壓試驗仿真,可得到相關的能量輸出值,表1是壓塊施加122 mm的位移后的各能量值.通過讀取仿真結果和計算可得出,只有一組楔形機構時摩擦損耗產生的能量消耗率是約18.8%,有兩組楔形機構時摩擦損耗產生的能量消耗率是約31.8%,同時可以看出外力做的功逐漸增加.

表1 靜壓試驗仿真數據

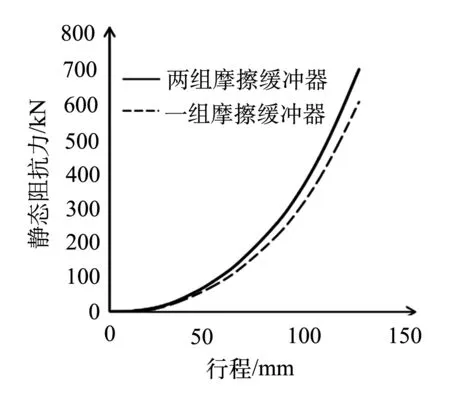

另外,從靜壓試驗仿真的結果中,可以讀取緩沖器受載時,壓縮的位移與該位移對應的阻抗力,由于篇幅有限,只取了一部分數據,見表2,且可以畫出位移與阻抗力的曲線,如圖4.

圖4 兩種緩沖器靜壓曲線圖

2.3 主要零件等效應力分析與對比

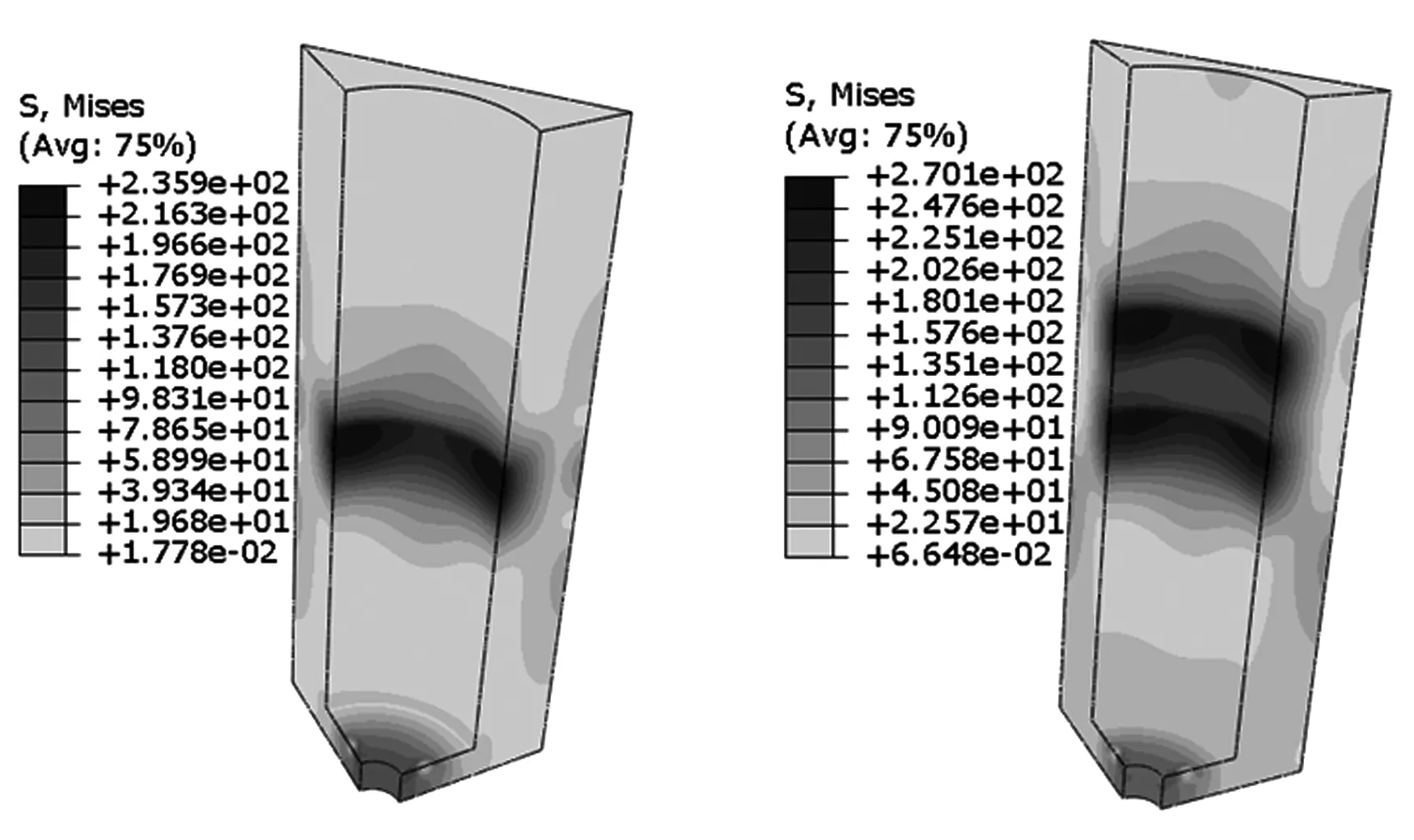

分別在兩種新型緩沖器達到最大位移122 mm時,對其等效應力云圖進行對比分析.兩種新型緩沖器殼體等效應力云圖如圖5所示.從圖中可以看出一組的最大等效應力為235.9 MPa,兩組的最大等效應力為270.1 MPa,呈逐漸增大的趨勢,且都滿足材料的強度要求.兩種殼體的最大等效應力都發生在楔形塊與殼體的接觸區域,另外在接觸區域上可以明顯看出等效應力最大的區域發生在接觸區域的上半邊緣部分,且集中在兩邊.

(a) 一組(b) 兩組

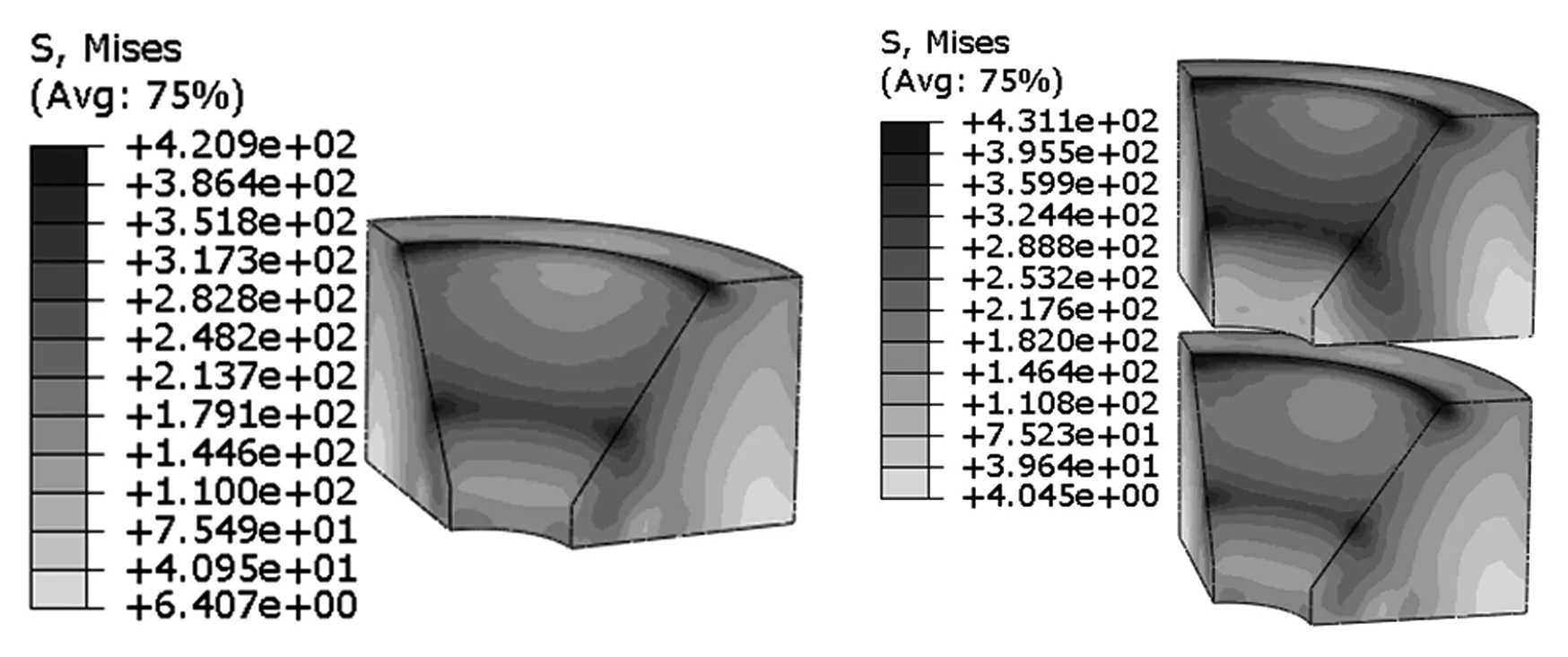

如圖6為兩種新型緩沖器的楔塊等效應力云圖.從圖中可以看出一組楔形塊的最大等效應力為420.9 MPa,兩組楔形塊的最大等效應力為431.1 MPa,呈逐漸增大的趨勢,且都滿足材料的強度要求.兩種楔形塊的最大等效應力都發生在楔形塊與空心圓臺的接觸邊緣處,有明顯的應力集中帶,這是由于楔形塊與空心圓臺接觸的邊緣效應產生的,所以在楔形塊邊緣可通過倒圓角來減小應力集中.

(a) 一組(b) 兩組

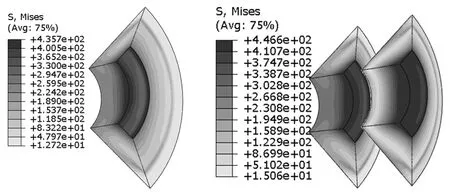

如圖7為兩種新型緩沖器的空心圓臺等效應力云圖.從圖中可以看出一組的最大等效應力為435.7 MPa,兩組的最大等效應力為446.6 MPa,呈逐漸增大的趨勢,且都滿足材料的強度要求.兩種空心圓臺的最大應力都發生在楔形塊與空心圓臺接觸的下側邊緣處,這也是由于楔形塊與空心圓臺接觸的邊緣效應產生的應力集中的現象,同理在空心圓臺下側邊緣處也可通過倒圓角來減小應力集中.

(a) 一組(b) 兩組

3 結論

對新型緩沖器分別采用一組和二組楔形機構的靜壓試驗仿真,從仿真結果中可以得出楔形機構組數越多,外力做的功越多,并且摩擦消耗的能量占總能量的比例越多,通過對比,理論計算結果和仿真結果基本一致.只有一組楔形機構時緩沖器摩擦損耗產生的能量消耗率是約18.8%,有兩組楔形機構時緩沖器摩擦損耗產生的能量消耗率是約31.8%,一組楔形機構和兩組楔形機構的新型緩沖器楔形機構摩擦損耗產生的能量消耗率都大于原組合式緩沖器摩擦損耗產生的能量消耗率約15%[8].通過比較兩種緩沖器受載時的靜壓曲線,可以看出第二條曲線與橫坐標所圍成的面積比第一條曲線與橫坐標圍成的面積大,即第二種緩沖器比第一種緩沖器承受的沖擊能量更多.從仿真結果的等效應力云圖中看出,主要零件的最大等效應力都有所增加,但是第二種緩沖器比第一種緩沖器的能量吸收率提高了13%,且主要零件的等效應力滿足材料的強度要求.