抽水蓄能電站閥體鑄造工藝研究

■ 廖瓊,許諾,張亞才

掃碼了解更多

抽水蓄能電站是電力系統中的一種儲能裝置,具有可靠性高、經濟性好、壽命周期長、容量大等特點,是我國新能源發展的重要組成部分。 截至2017年底,我國抽水蓄能電站裝機容量已居世界第一,在運規模2849萬kW,在建規模達3871萬kW。

本文主要介紹我公司為河北豐寧抽水蓄能電站項目生產的大型閥體鑄件的鑄造工藝,應用MAGMASOFT鑄造模擬軟件對鑄造過程溫度場、縮孔產生趨勢進行模擬,優化確定鑄造工藝參數,并進行生產驗證,生產出符合用戶技術要求的閥體鑄件,全面掌握該產品制造的關鍵技術。

1. 鑄造工藝研究

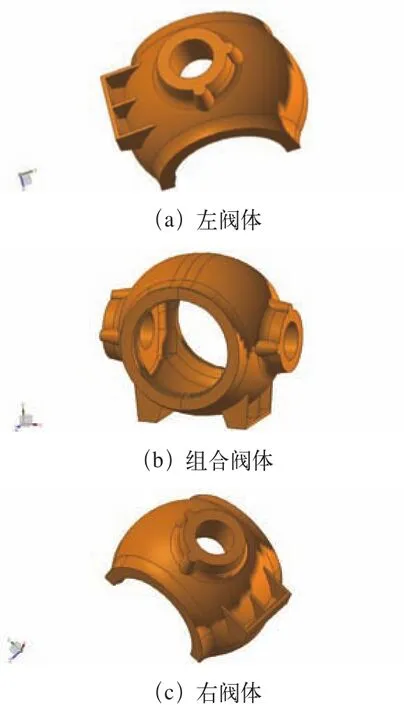

閥體是抽水蓄能球閥的關鍵部件,分為左閥體和右閥體,其基本結構如圖1所示。左右閥體為對稱結構,分別進行鑄造。豐寧項目閥體單瓣閥體最大輪廓尺寸為4200mm×3100mm×2400mm,凈重約42t,最大壁厚約560mm,最小壁厚80mm,材料牌號為ASTM A148 GR80-50。由于閥體輪廓尺寸較大,結構復雜,壁厚差大,表面及內部質量要求高,補焊及驗收標準要求嚴格,制造難度較大,因此我公司對其鑄造工藝進行了詳細研究。

圖1 閥體鑄件結構示意

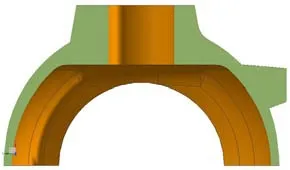

(1)澆注位置及分型面 閥體的主要剖面結構如圖2所示。考慮閥體鑄件球體壁厚的特點,為保證順序凝固、模樣結構和造型操作的需要,采用瓦口朝下的方式進行鑄造。分型面設在鑄件上表面,上箱只有冒口,可有效避免錯箱問題。

圖2 右閥體主要部位剖面結構

(2)造型方法及操作要點 造型方法采用部分實樣+地坑組芯的方式,以便于現場操作和型腔尺寸的測量。

中間內腔芯芯頭采用木實樣,外型采用組芯方式,上箱冒口采用砂箱舂制。

造型操作時,先打制加固硬砂床,在砂床四角放置排氣管。主型舂完后,刻出中心線,作為下芯操作的起始基準,以便與內腔芯對應下芯。由于閥體中間內腔砂芯尺寸很大,需設置芯砂排氣管道引至砂芯中間,砂芯中間放置疏松層,保證其透氣性和退讓性。砂芯舂制時,注意臥好排氣管,保證排氣暢通,砂芯內氣體從兩側引出。下好內腔芯后,芯內鋼管兩端接鋼管或陶瓷管引氣到上箱外;用鉻鐵礦樹脂砂補好上方芯吊處并刷3遍涂料。

該鑄件為組芯造型,下芯時注意砂芯位置的準確性,并塞好芯縫。下芯時注意使用下芯檢查樣板,保證砂芯位置準確。

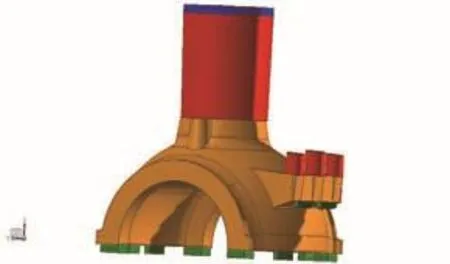

(3)冒口及補貼設計 根據閥體鑄件結構特點,為了保證鑄件的致密性,采用明暗冒口相結合的方式對鑄件進行分區補縮,共設置1個明冒口和3個暗冒口。在分型面以上軸孔位置設置1個明冒口,對閥體鑄件主體部位進行補縮,由于鑄件壁厚差極大,并在軸孔及球體內腔部位設計人為補貼作為補縮通道,以保證補縮通道暢通。同時使用冒口發熱保溫劑,提高冒口的補縮能力。在支腳部位設置3個暗冒口,分別對支腳筋板進行補縮。閥體鑄件冒口設置如圖3所示。

(4)外冷鐵設置 在閥體鑄件瓦口下端及支腳底部(按造型方向)設置外冷鐵(見圖3),以形成合理的溫度梯度,實現鑄件的順序凝固的要求,避免出現縮孔、疏松缺陷。

圖3 右閥體鑄造冒口及冷鐵設置

(5)澆注系統及澆注過程 采用開放式澆注系統,保證澆注過程平穩順暢,內澆口處液流對砂型的沖刷小并達到型腔液面平穩上升的目的。由于鑄件較高,內澆口設計兩層,應注意保證同一層的內澆口在同一高度。澆注系統內要清潔,不能有浮砂。采用φ90mm×2包孔,雙包孔同時澆注,澆注后向冒口撒保溫劑,厚度>200mm。

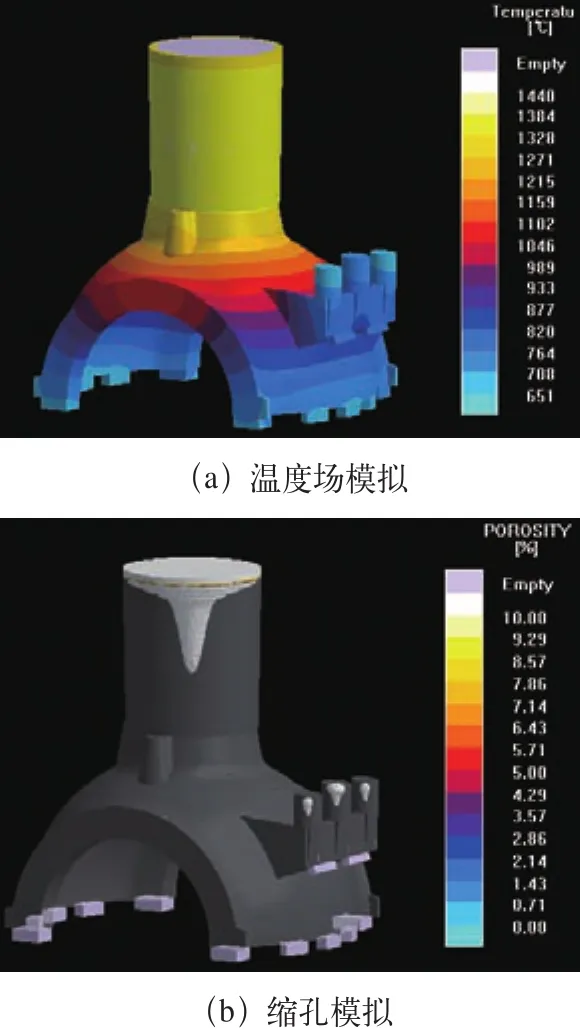

(6)工藝模擬結果 應用MAGMASOFT鑄造模擬軟件進行凝固過程數值模擬。通過對鑄造工藝方案的模擬優化,不斷調整工藝參數,選取合適的冒口、補貼及外冷鐵,消除產生縮孔的傾向,有效保證了鑄件內部的整體致密性。最終模擬結果如圖4所示。

圖4 右閥體鑄造工藝模擬結果

通過模擬結果可以看出,該工藝方案下,閥體鑄件溫度呈梯度均勻變化,可以滿足順序凝固的要求,同時能夠滿足對鑄件補縮的要求,可避免出現縮孔、疏松缺陷。

2. 生產驗證

閥體鑄件按照上述鑄造工藝進行生產,經尺寸檢測、超聲波及磁粉無損檢測,均滿足用戶技術條件要求,為此類產品的后續生產訂貨打下了良好的基礎。圖5為實際生產的閥體鑄件。

3. 結語

根據我國“十三五”規劃,抽水蓄能電站有著廣闊的前景,閥體鑄件有著極大的需求。我們成功地制造出符合用戶要求的產品,將為我公司贏取新的訂單、為占領更加廣闊的市場打下堅實的基礎,為企業帶來可觀的經濟效益。