關于硫化溫度的儀表顯示與標準設定差異的探討

焦麗萍, 原慶芳

(山西新華化工有限責任公司,山西 太原 030008)

引 言

硫化加熱過程實質上是熱交換過程,在供熱方面,有來自加熱介質升溫時的熱量及膠料的反應生成熱;在耗熱方面,則有膠料的吸熱、設備的散熱等。供耗兩方面總的構成熱平衡。在實際生產中,由于產品模具較厚,加之上下鍋操作時間較長,因而造成了在硫化過程中加熱板控制溫度的上下波動,尤其是在一機雙模硫化時顯得波動更大一些。就硫化過程顯示溫度范圍,現根據標準HG/T3034-1999(平板硫化機)中第4.7條規定:電加熱平板硫化機的自動調溫裝置,在溫度達到穩定狀態時,調溫誤差不得大于±2.5%,因此,用電加熱平板硫化橡膠件時,熱板儀表顯示溫度應為在設定溫度的基礎上波動±4 ℃[1]。

1 試驗方案

為了摸清在熱板溫度波動條件下硫化深淺程度及物理性能的影響,本文進行了以下試驗。

1) 用硫化儀測試膠料的硫化曲線;

2) 用3臺平板硫化機分別硫化橡膠制品做扯斷強力、伸長率、永久變形、300%定伸、抗撕裂力的物理性能檢測。

首先,對平板硫化機進行標定,標定合格后,選3臺平板鋁合金分別硫化產品進行理化測試。

2 試驗部分

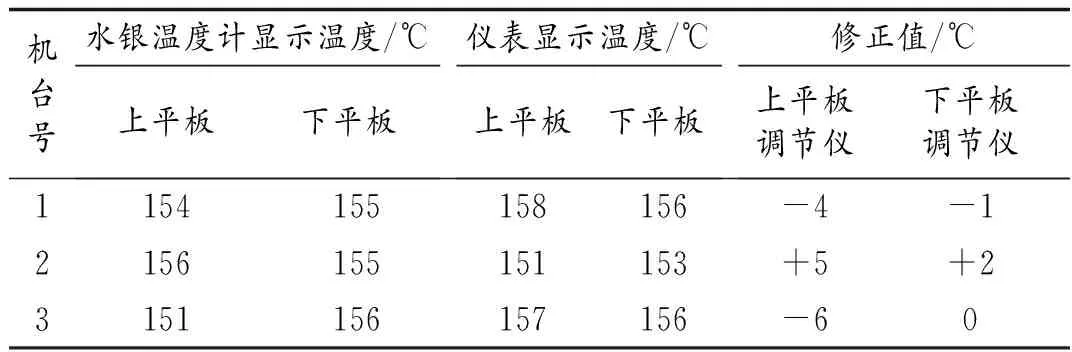

標定1號、2號、3號平板硫化機的智能顯示調節儀。然后,用水銀溫度計(量程0 ℃~200 ℃,分度值2 ℃)對1號~3號平板硫化機上、下平板的實際溫度進行測量,發現實測溫度與儀表顯示溫度不一致,為取得一致結果,使用智能顯示調節儀的“修正”功能,對1號~3號機臺的智能顯示調節儀進行了修正。平板實測、儀表顯示溫度及修正值見表1。修正后,1號~3號平板硫化機實測溫度與顯示溫度達到一致。

表1 溫度及修正值

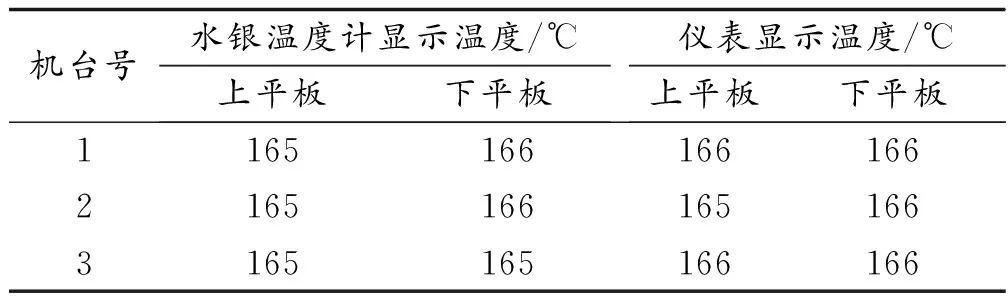

為了進一步驗證修正后的儀表顯示溫度與平板實測溫度的同步性,把設定溫度調整到166 ℃時測定平板溫度,結果見表2。

表2 平板溫度表

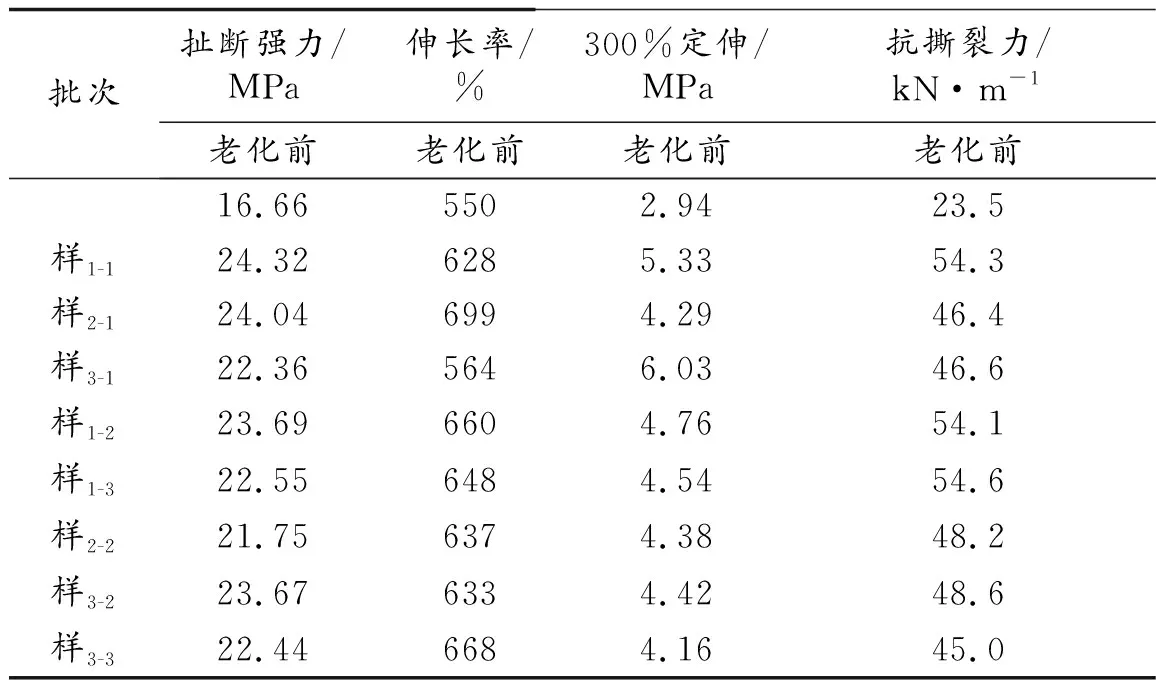

用修正過的1號、2號3號平板硫化機各硫化產品,為避免其他因素的影響,定人、定機臺、定膠料(環境溫度20 ℃),用A2料在1號機臺硫化1#產品;用A1料在2號機臺硫化2#產品;用A3料在3號機臺硫化3#產品。

修正過的1號、2號、3號平板硫化機共硫化產品分別編為樣1-1、樣2-1、樣3-1;用兩塊模具硫化的產品分別編為樣1-2、樣1-3、樣2-2、樣3-2、樣3-3。所有產品老化前的扯斷強力、伸長率、300%定伸、抗撕裂力測試,數據統計見表3。

表3 硫化產品性能數據統計表

在A2膠片上取樣作硫化儀硫化曲線,條件為156 ℃×25 min,151 ℃×35 min。從曲線上可以看出:

156 ℃×25 min時焦燒時間t10=1.42 min,正硫化時間t90=3.16 min;

151 ℃×35 min時焦燒時間t10=1.88 min,正硫化時間t90=3.94 min。

3 試驗數據及數據分析

硫化膠的所有性能都取決于硫化程度,工藝上常用硫化效應來衡量硫化程度的深淺。硫化效應用公式(1)表示。

(1)

式中:E為硫化效應;τ為硫化時間,min;K為硫化溫度系數(一般取K=2);t為硫化溫度,℃。

在改變硫化條件時,一般只要把改變后的硫化效應控制在原來硫化條件的最大和最小硫化效應的范圍內,制品的物理機械性能就可相近。

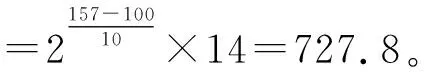

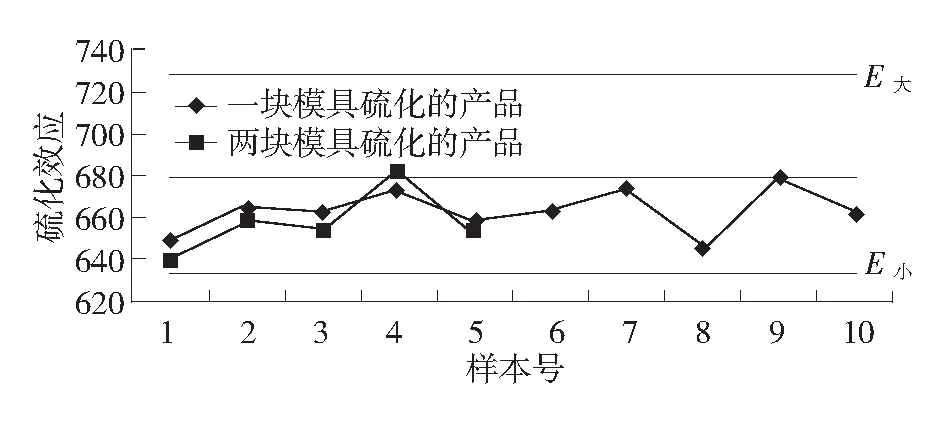

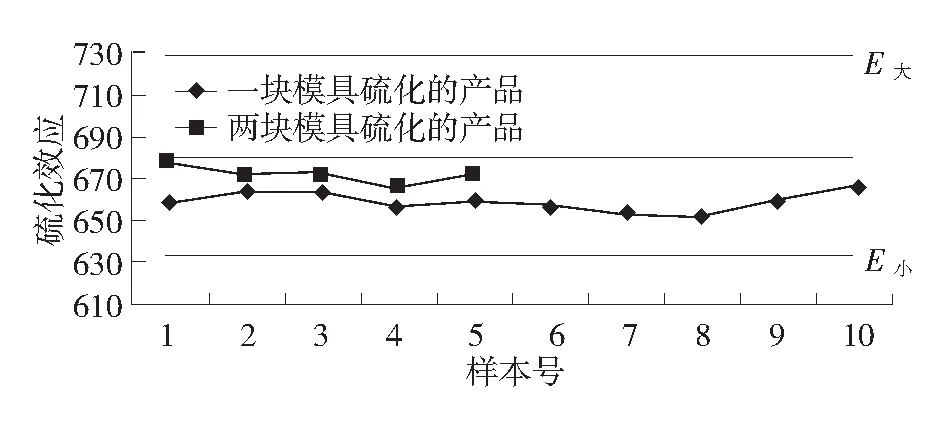

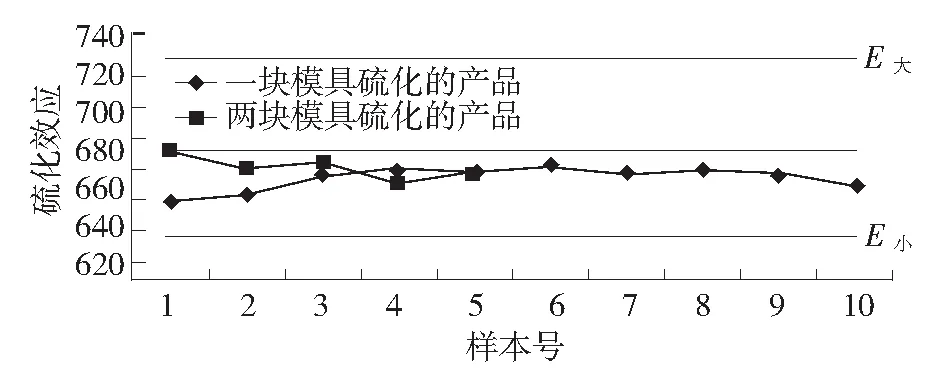

即,設原來的最大硫化效應為E大,原來的最小硫化效應為E小,改變后的硫化效應為E,則要求E小 原來硫化條件為(156±1) ℃×14 min 硫化產品的硫化效應見表4。 針對每個機臺一塊模具和兩塊模具的硫化效應對比見圖1~圖3。 圖1 1號機臺硫化效應對比圖 圖2 2號機臺硫化效應對比圖 圖3 3號機臺硫化效應對比圖 從圖1~圖3可以看出,一塊模具和兩塊模具硫化的產品硫化效應都在范圍內,但用兩塊模具比一塊模具的硫化程度深。 1) 熱板儀表顯示溫度在所設定溫度基礎上±4 ℃對硫化程度和物理機械性能沒有影響。 2) 用一塊模具和兩塊模具硫化對產品物理機械性能沒有影響,但用兩塊模具硫化產品的硫化程度比一塊模具硫化產品的硫化程度深。

4 結論