低階煤熱解項目焦油回收工藝的改進研究

王文清

(山西國控環球工程有限公司,山西 太原 030006)

1 低階煤熱解的意義

2017年,中國石油表觀消費量增速回升,對外依存度達67%,預計2018年,石油表觀消費量將首次突破6億t,對外依存度逼近70%;2017年中國天然氣消費量同比增加18%,達到2 350億m3,對外依存度高達39%。原油、天然氣對外依存度持續上升,已嚴重威脅到了我國能源安全,切實提升油氣保障和能源安全生產水平,是我國今后能源工作的重點。

在油、氣之外,我國還消費了包括低階煤在內的大量煤炭,但隨著環保要求的提高,煤炭尤其是低階煤的利用必須走清潔化之路。2017年2月8日,國家能源局下發《煤炭深加工產業示范“十三五”規劃》。作為首個國家層面的煤炭深加工產業規劃,也是“十三五”期間14個能源專項規劃中唯一經由國務院批準的規劃,該規劃為未來煤炭清潔高效利用指明了方向,并明確了煤炭深加工產業發展十三五期間重點開展的五類模式:煤制油、煤制氣、低階煤分質利用(熱解)、煤制化學品、煤炭和石油綜合利用,低階煤熱解位列其中。

對低階煤進行熱解,可獲得以下幾種產品。

1.1 清潔煤

通過控制熱解溫度、產品清潔煤的揮發分可以控制在12%以內(6%~12%,根據產品用途調整),可作為民用潔凈煤、噴吹煤、化工氣化原料煤等。

1.2 熱解煤氣

熱解是低溫干餾的一個過程,相關項目如果采用外熱式爐型,干餾煤氣中CH4及C2+組分可達40%以上,相應的熱值可達5 500 kcal以上,進一步凈化后可制得CH4或LNG產品。

1.3 低溫煤焦油

與中、高溫煤焦油相比,低溫煤焦油H/C高,可達1.2以上,是優質的加氫原料,其加氫后可制得汽、柴油等優質燃料。

在當前油氣資源供應緊張的情況下,通過熱解,可以將我國豐富的低階煤資源轉化為稀缺的清潔煤、油、氣等資源,在實現低階煤高效利用的同時,有效緩解我國能源對外依存度過高的問題。

2 低階煤熱解項目焦油回收工藝現狀與改進方向

以采用回轉窯生產低階煤的熱解項目為例,熱解窯進口物料為常溫原煤,出口物料為煤氣和提質煤,二者均處于高溫狀態,如果可以回收部分熱量,可使熱解項目的綜合能耗有效降低。其中高溫煤氣的熱量能否回收主要取決于看焦油回收裝置工藝的選擇。

國內目前在建的熱解項目(外熱式)多借鑒煉焦行業對高溫焦爐氣用水激冷降溫然后冷卻的工藝,不能進行熱量回收。高溫煤氣經水洗后,溫度降低,基本已無回收價值,其能量最終只能依靠大量的循環水(制冷水)來帶走,導致生產能耗居高不下;此外,該工藝使用的急冷水,用泵加壓循環,導致剩余酚水中的酚、油含量逐漸增大,后續酚水處理難度及成本居高不下[1]。以上兩點都會影響項目的經濟效益。

因此,從節能、環保等角度來考慮,需要對焦油回收工藝進一步優化,能回收高溫煤氣熱量的熱回收工藝將是傳統工藝的改進方向。

從工藝原理上來講,熱回收工藝就是利用焦油沸點比水沸點高很多的特點,將傳統工藝中的水激冷法改為油激冷法。該工藝不僅可以回收高溫油氣中的熱量,且由于其采用分段冷凝的方式,可將煤氣中的油品按重油、中油、輕油分類回收,進一步提高了油品的附加值。

3 熱回收工藝流程及工藝特點

3.1 工藝流程

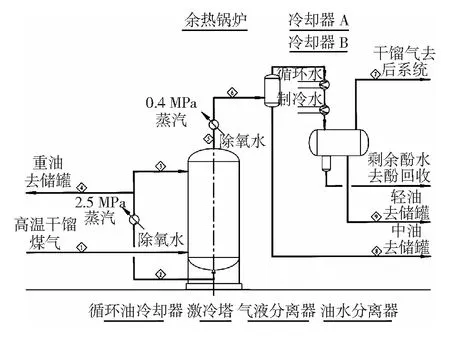

來自熱解裝置的高溫干餾煤氣經激冷塔用循環油激冷后,其溫度由500 ℃迅速降至259 ℃,煤氣中的重油在此過程中析出。降溫后的煤氣進一步經余熱鍋爐換熱,副產0.6 MPa蒸汽,待其溫度降至160 ℃后,進入氣液分離器,將冷凝下的中油分離。隨后,煤氣依次通過冷卻器A、冷卻器B,經循環水與制冷水換熱后,最終冷卻至25 ℃,送出系統,見圖1。

進激冷塔的循環油與高溫煤氣換熱后,其溫度由240 ℃升高到295 ℃,經循環油冷卻器換熱,副產2.5 MPa蒸汽后,循環油溫度進一步降低,其中一部分油品外供,剩余重油循環移熱;中油自氣液分離器分離出來后外供;輕油自油水分離器出來后外供。

剩余酚水自油水分離器分離出來后外供。

圖1 熱回收工藝流程圖

3.2 工藝特點

3.2.1 節能效果顯著

相較于水激冷工藝,該工藝最大的優勢便是節能效果顯著,以我公司所做的某百萬噸提質裝置為例(年處理原煤100萬t)。

進焦油回收裝置的干餾煤氣溫度為500 ℃,煤氣由干氣、水蒸汽、焦油氣三部分組成,具體參數見表1。

表1 干餾煤氣組分

各節點工藝參數如下,見表2。

表2 各節點工藝參數

主要換熱器熱負荷如下,見表3。

表3 主要換熱器熱負荷

模擬結果顯示,采用該工藝,循環油冷卻器和余熱鍋爐每小時可分別回收5.26 M×kcal和2.172 M×kcal的熱量,可以副產2.5 MPa中壓蒸汽11 t和0.4 MPa低壓蒸汽4.5 t。

采用該工藝每年可副產蒸汽11.16萬t(裝置運行時間按7 200 h考慮),可節約標煤約1.43萬t(蒸汽折標系數均按0.128 6 Kgce/kg考慮)。

3.2.2 減排效果顯著

仍以上述結果計算,若采用該工藝,僅回收余熱所副產的蒸汽,便可帶來顯著的減排效果:按噸蒸汽(副產)2 000 Nm3煙氣來考慮,該項目減排煙氣量約為2.23億Nm3/年,煙氣中CO2含量按10%考慮,則減排CO2量為4.37萬t/a;

65 t以下燃煤鍋爐執行的排放標準為SO2和NOX的皆為300 mg,煙塵含量為50 mg ,以此標準計算,則減排SO2量為66.87 t/a、NOX量為66.87 t/a、煙塵量為11.14 t/a。

3.2.3 投資相對較低

該工藝相較水激冷工藝,由于其回收了部分余熱,使得系統冷卻裝置的負荷降低了近一半之多,因此整個裝置的投資會較其下降20%~30%。此外,采用該工藝可節約大量循環水,從而節省了此部分投資。

3.2.4 運行成本相對較低

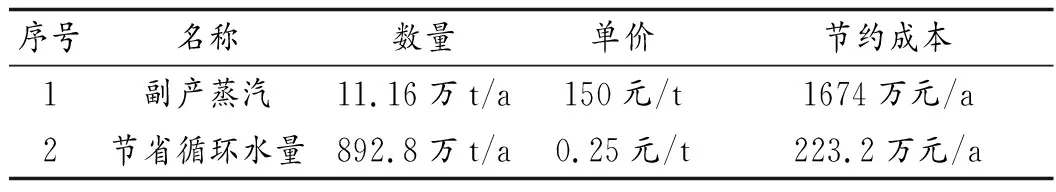

從工藝配置上來看,該工藝相較水激冷工藝,無多余耗能之處,但綜合考慮副產蒸汽以及節約循環水所產生的經濟效益,其運行成本會降低很多,詳見表4。

表4 蒸汽、循環水節約成本

3.2.5 實現了焦油的分類回收且品質高

無論何種工藝,出焦油回收裝置的焦油含量由出口壓力與溫度決定,在以上二者不變的情況下,焦油收率理論上是一樣的。因此,采用該工藝并不影響焦油收率,但卻使回收的油品品質有了很大提升。

從流程圖中可以看出,由于焦油回收過程是控制溫度下的分段回收,產品重油、中油不含水,輕油與水的比重相差較大,油品分離效果較好,因此輕油中含水量也較低。三種產品按需分類銷售,使項目具備更好的經濟性。

3.2.6 剩余酚水易處理

該工藝油水分離全過程均為靜態分離,省卻了水激冷工藝中激冷水循環加壓的過程,因此剩余酚水中油、酚、COD含量低,廢水易處理,且處理成本低。

綜合以上幾點,該工藝無論從投資、運行成本,或是從節能、環保效果上看,各項指標均優于傳統的無熱回收工藝。

4 結論

低階煤熱解屬煤炭清潔利用的新興發展方向,國家鼓勵建設百萬噸級的示范項目,是綜合考量項目規模、環保、節能等各方面因素的結果,其中節能與否是考量項目經濟性優劣的一個重要指標。

對于熱解項目,焦油回收只是其中的一個環節,其余裝置也有較大的優化空間,工程公司或設計單位應該通過不斷的模擬與優化,將節能減排的理念貫徹到設計中,在實現節能環保的同時為企業獲取最大的經濟效益。