馬鋼控制爐殼溫度“治理冷卻壁漏水實踐

廖海歐

1.引言

自18世紀以來,高爐煉鐵一直是煉鐵生產的主要生產方法,由于高爐煉鐵技術經濟指標良好,工藝簡單,生產量大,勞動生產率高,能耗低,這種方法生產的鐵仍占世界鐵總產量的95%以上。我國作為世界上第一鋼鐵生產大國,目前已經擁有4000立方米以上巨型高爐22座。冷卻壁漏水問題一直是困擾高爐長壽的技術難題。

高爐橫斷面為圓形的煉鐵高爐。爐殼通常采用BB503厚20mm-100mm熱軋鋼板制做而成,殼內砌耐火磚內襯。高爐本體自上而下分為爐喉、爐身、爐腰、爐腹、爐缸五部分。為了保護爐殼穩定,在爐殼與耐火材料內襯之間安裝有冷卻壁,通冷卻水進行冷卻,以保護爐殼的強度和剛度,實現爐體安全穩定;冷卻壁有鑄鐵、鑄鋼、銅等材料做成。

馬鋼第三煉鐵總廠2座4000m3高爐冷卻壁配置為,一層-五層為灰口鑄鐵冷卻壁 HT200;六層風口帶為球鐵冷卻壁QT400-20A ;七層-十二層為銅冷卻壁;十三層-十六雙層為冷卻管鑲磚球鐵QT400-20A冷卻壁;十七層-十九層為單管C型灰鐵HT200冷卻壁。冷卻壁與爐殼相互依存,爐殼的剛性強度是靠冷卻強度來保證的,治理冷卻壁漏水必須系統分析、統籌考慮爐殼的強度和熱應力變化,以及熱應力變化對冷卻壁的損傷,實現兩者交互作用的和諧統一。

高爐生產工藝特點,爐腹、爐腰、爐身下部冷卻壁生產到中后期,都會出現破損漏水情況;通常采用控水、停水方法。保當期生產的正常進行。由于一直沒有完整的技術路線,便捷的監控手段,科學的數據分析,交互作用的理念;隨著漏水冷卻壁不斷增多,冷卻壁供水不斷減少,爐殼冷卻強度得不到保證;隨即出現“發紅”“開裂”“起皺”;兩者不匹配的交互作用加劇了冷卻壁和高爐爐殼的破損,安全生產得不到保證,甚至出現“爐殼燒穿”的惡性事故,迫使高爐停產進行大、中規模的檢修。

為了實現高爐長周期穩定順行、同時又要保證高爐高作業率長壽,治理冷卻壁漏水至關重要,需要站在系統的高度,系統理解高爐冷卻壁與爐殼的設計思想,系統掌握冷卻壁破損的基本原理,系統分析爐殼熱應力變化對冷卻壁破損的影響,不斷探索新的技術路線。

2.治理冷卻壁漏水同時保爐殼無損

馬鋼2座4000m3巨型高爐從2007年投產到2015年,自進入爐役中后期以來,冷卻壁破損漏水現象顯著增多,如何有效控制漏水,保證2座高爐的生產穩定順行,又要保爐殼無損實現長壽,必須探索有效的綜合治理措施,不僅為高爐長周期穩定順行提供保證;還要避免業內同行發生過的爐殼“發紅”“開裂”“燒穿”的惡性事故,甚至迫使高爐停爐進行大中修更換冷卻壁,修復爐殼。

馬鋼第三煉鐵總廠結合2座4000m3高爐的實踐運行狀況,為了確保高爐安全穩定順行,保證2座4000m3高爐主要經濟技術指標始終保持高水平;高爐作業率99%以上、高爐利用系數2.1以上、燃料比≤520kg/t鐵,制定了監控治理高爐冷卻壁3002供水點,實現可控漏水點≤60個(2%)的目標,保爐殼完好。

馬鋼第三煉鐵總廠成功應用紅外成像技術,監控爐殼溫度場的變化,以有效控制爐殼溫度不超標,確保爐殼適度的冷卻強度前提下,最大限度的減少冷卻壁漏水;同時采取“穿管”、安裝冷卻柱等系列在線再造措施。在保證當期生產穩定順行的前提下,既及時治理冷卻壁漏水,又保證了高爐爐殼無損的冷卻強度,保持在安全的溫度下安全運行;實現高爐爐殼沒有大的熱應力波動,不會因應力波動而加速冷卻壁破損速度,有效遏制高爐中后期漏水冷卻壁數量快速增加的趨勢,保生產穩定的同時實現冷卻設備的穩定運行。

3.紅外集成冷卻壁治漏關鍵技術

3.1 應用紅外成像技術,監控冷卻壁漏水狀態下的高爐情況

馬鋼第三煉鐵總廠消化國內外同行的先進經驗,應用紅外成像技術,監控各種狀態下的冷卻壁,探索各種控制冷卻壁供水狀態下的高爐爐殼溫度,統計分析計算熱流強度、冷卻強度;以控制爐殼溫度為切入點,制定各種狀態下的溫度標準;保證爐殼的強度、剛性不受到大影響的前提下,實現爐殼與冷卻壁交互作用的和諧統一,綜合性地治理高爐冷卻壁漏水。

應用紅外成像技術,監控各種控制冷卻壁漏水狀態下的高爐爐殼溫度,統計分析熱流強度、冷卻強度,從控制爐殼溫度入手,制定各種狀態下的溫度標準;綜合治理高爐冷卻壁漏水。每座高爐風口帶以上冷卻壁共有3002個供水點。至2017年底統計與2015年初相比,A高爐發現破損漏水點67個,只增加了19個;B高爐發現破損漏水點26個,只增加了7個。由于堅持冷卻壁治漏與保護爐殼完好協同完成,在10年多時間里,高爐冷卻壁破損漏水點增加速度相對穩定,驗證了爐殼與冷卻壁交互作用的科學理念。

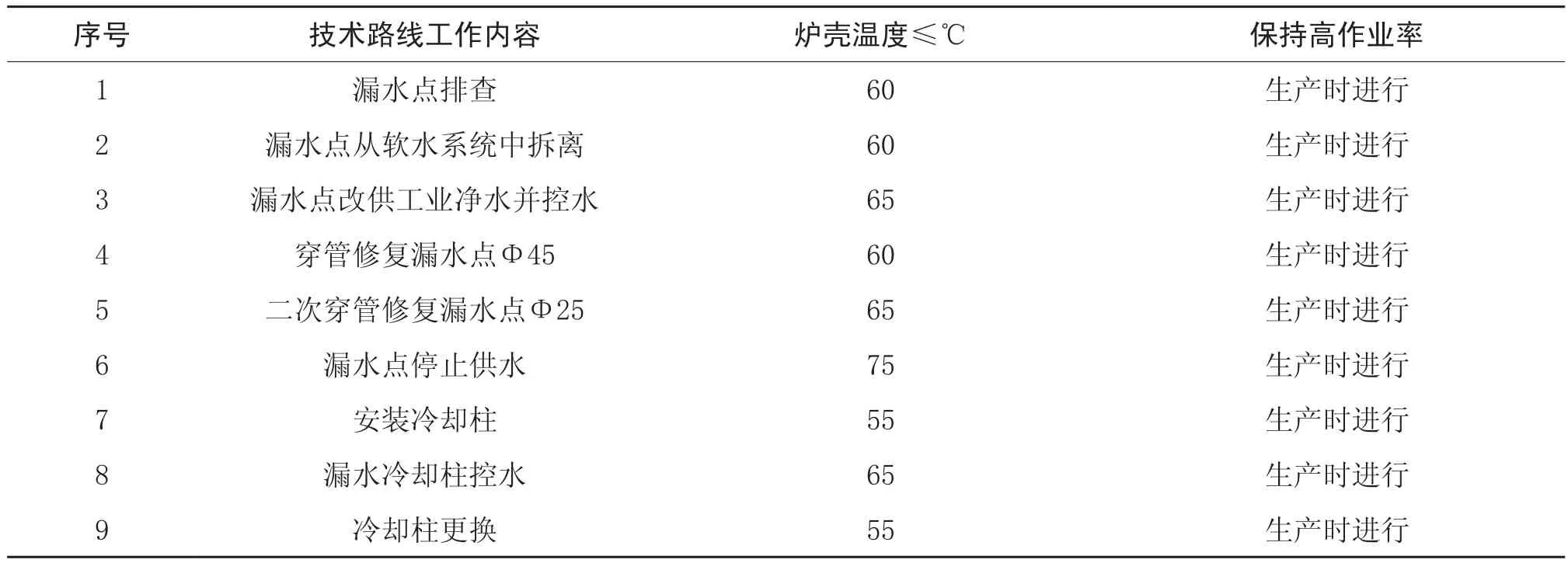

3.2 控制爐殼溫度治理冷卻壁漏水完整技術路線

有效監測每座高爐冷卻壁的3002個供水點,準確掌握工作完好情況,及應用紅外技術監控漏水冷卻壁處爐殼溫度,保證爐殼溫度控制在規定的標準以內不超標,保高爐保持高作業率,保生產操作不受影響,不斷探索制定科學的技術路線。見表1。

4.創新漏水冷卻壁再造關鍵技術

4.1 漏水冷卻壁穿管再造

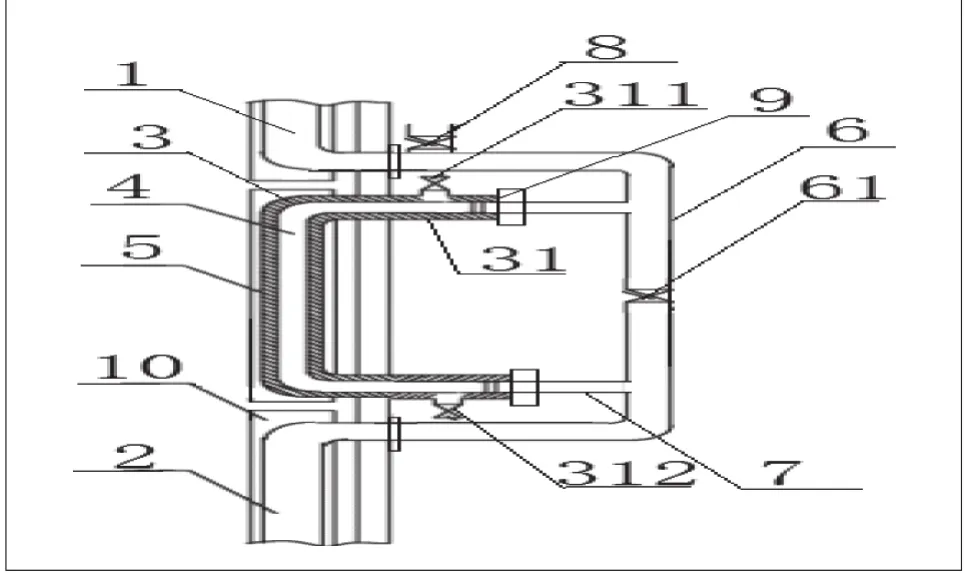

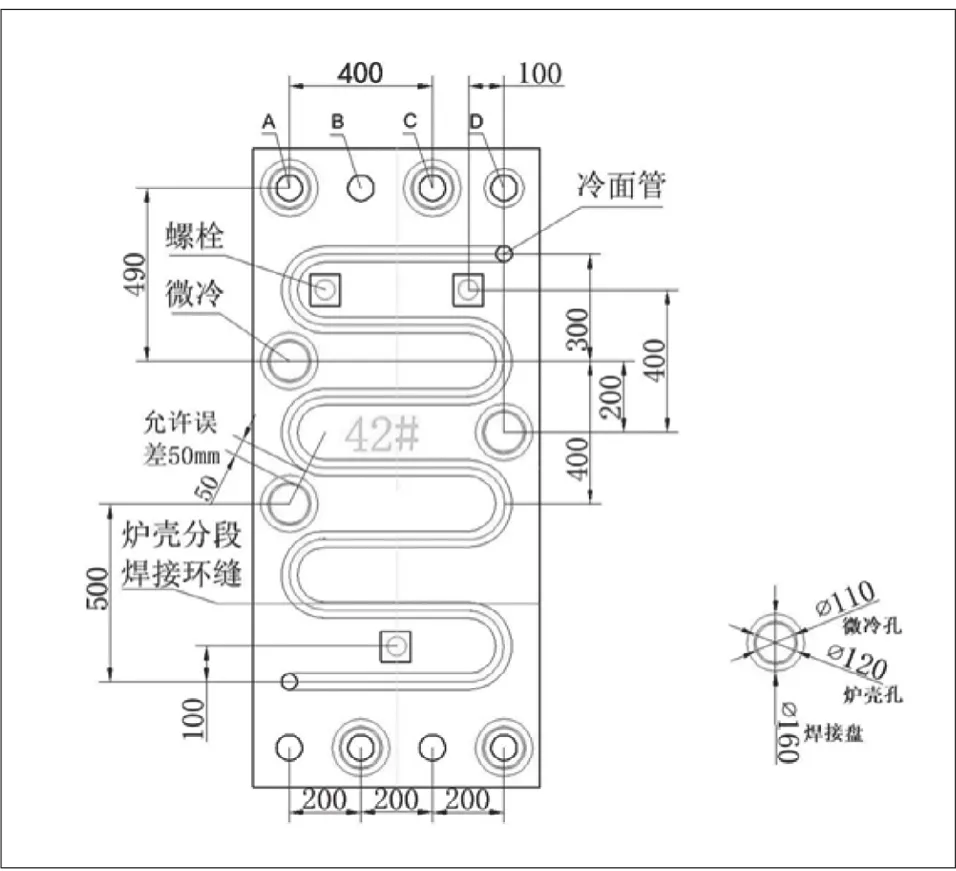

高爐冷卻壁冷卻水管修復再造,包括破損冷卻水管以及破損冷卻水管上部的冷卻進水端和下部的冷卻出水端;冷卻進水端和冷卻出水端外折后通過外接冷卻管連通,內穿有專用金屬軟管,金屬軟管和破損冷卻水管形成的間隙內填充高導熱灌漿層;外接冷卻管上部開有旁通管。見圖1。

圖1 冷卻壁穿管再造

主要實施步驟:打壓找漏→破損冷卻水管截斷→漏點旁通→破損冷卻水管的穿線→破損冷卻水管的穿絲→破損冷卻水管的穿管→外接水源→灌漿等。

表1 控制爐殼溫度綜合治理冷卻壁漏水技術路線表

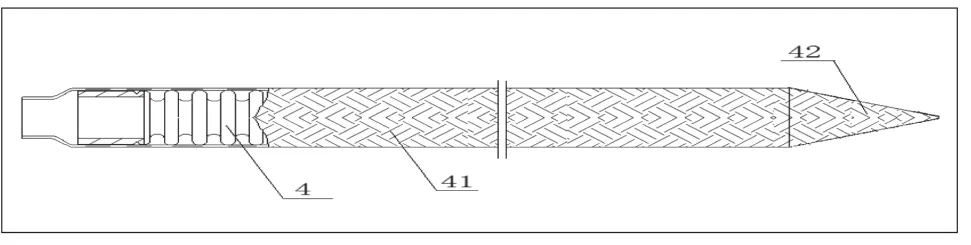

4.2 高爐銅冷卻壁冷卻水管再造

高爐銅冷卻壁冷卻水修復,包括破損冷卻水管以及破損冷卻水管上部的冷卻進水端和下部的冷卻出水端;破損冷卻水管的兩端及冷卻進水端、冷卻出水端均外折出冷卻壁;所述冷卻進水端和冷卻出水端外折后通過外接冷卻管連通,所述破損冷卻水管內穿有金屬軟管,所述金屬軟管外管壁固定有鋼絲層;金屬軟管兩端分別外接進水管和出水管。

新發明的金屬軟管有金屬鋼絲網護套,提高了金屬軟管的強度、使用壓力和張緊力,減少了二次或重復穿管,降低了通管成本,也提高了金屬軟管的使用壽命。見圖2。

圖2 銅冷卻壁穿管再造用金屬鋼絲網護套的軟管

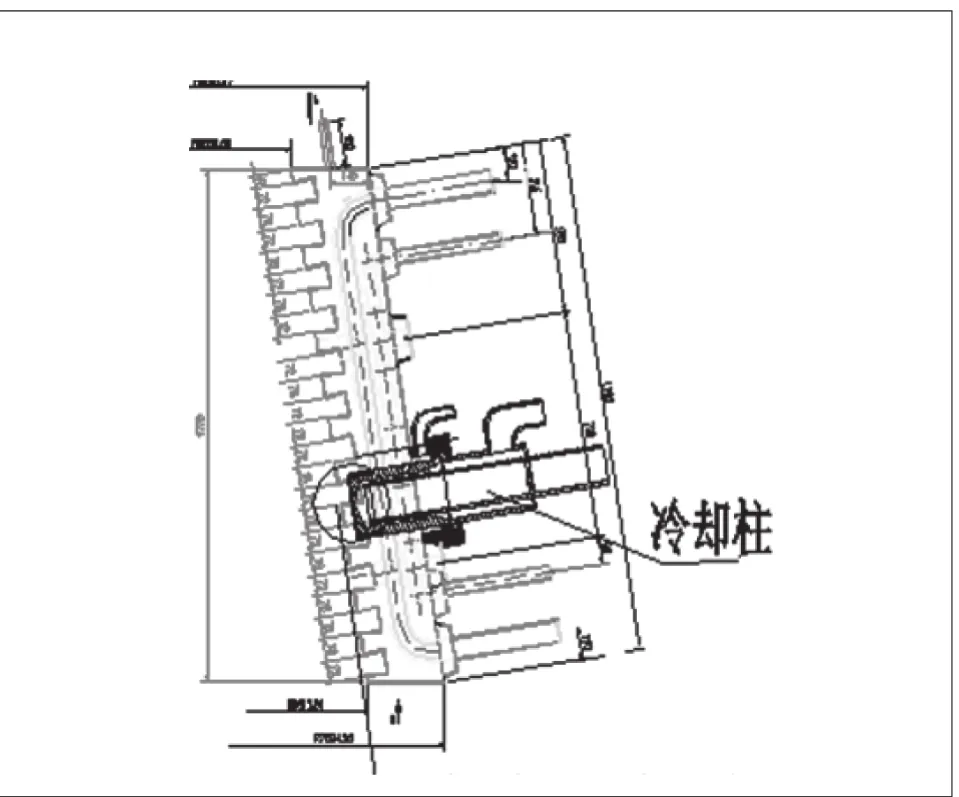

4.3 停供水冷卻壁嵌入新一代冷卻柱再造

當冷卻壁4個供水通道全部損壞,爐局部最高溫度會迅速達到80℃左右,冷卻壁壁殘體開始快速磨損,需要及時安裝新型高強耐磨旋流可更換高爐冷卻柱,使之恢復冷卻能力,保護殘存的冷卻壁壁體及周邊的冷卻壁,并在生產中使冷卻壁熱面形成渣皮保護層,降低爐內高溫煤氣流對冷卻壁的直接熱流沖擊,起到相互支撐、相互保護、相互作用,穩定爐內氣流,達到有效保護冷卻壁和控制爐殼溫度的目的。見圖3。

新發明的冷卻柱不但可以保護受損冷卻壁,還能堵塞氣隙,再造內襯,防止侵蝕擴散,保護周邊相鄰的冷卻壁,達到延緩其它冷卻壁損壞的速度,滿足高爐長壽目標。見圖4。

通過熱流強度計算,新型冷卻柱布置在一塊冷卻壁的4個供水通道,全部關閉停止供水,只需要安裝7-8個高強冷卻柱。利用爐殼原來進出水管的4個孔,要再新開3-4個¢120的孔,不會造成爐殼應力變化,更不會影響爐殼的強度。

5.馬鋼4000m3高爐實踐及效果

圖3 冷卻柱嵌入殘留冷卻壁中示意圖

圖4 新一代冷卻柱冷卻強度布置圖

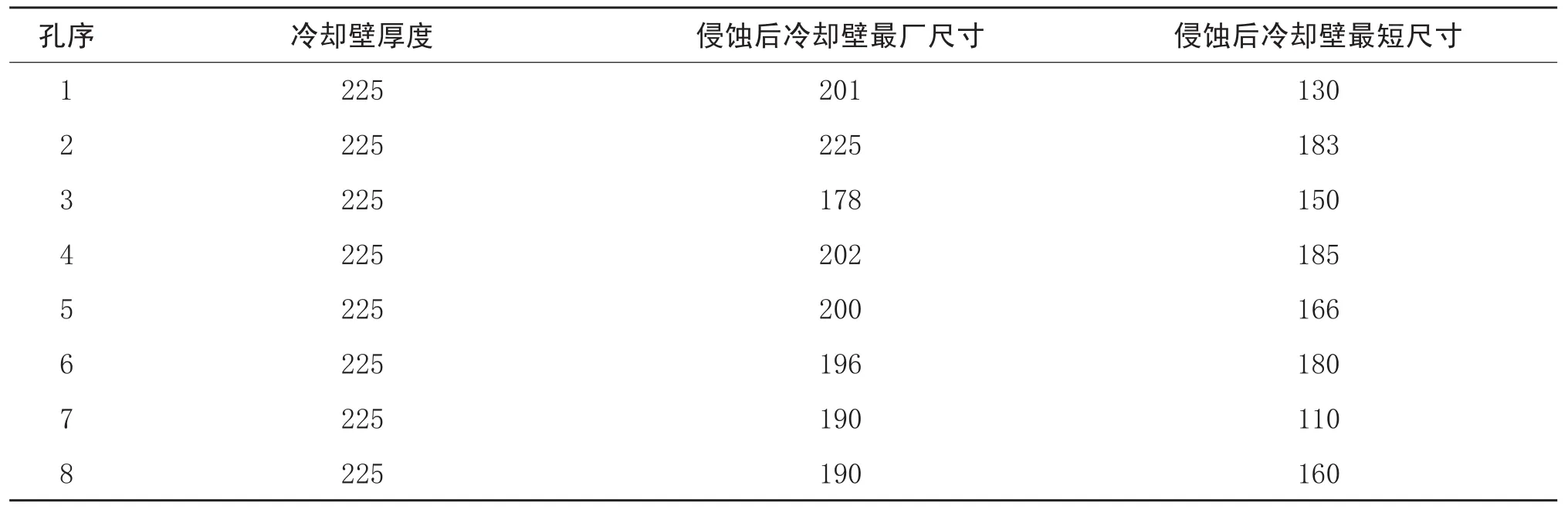

馬鋼第三煉鐵總廠2座4000m3高爐應用紅外成像技術,監控各種控制冷卻壁漏水狀態下的高爐爐殼溫度,統計分析熱流強度、冷卻強度,從控制爐殼溫度入手,制定各種狀態下的溫度標準。一年以來,經過綜合治理高爐冷卻壁漏水,每座高爐有3002個供水點,據2017年12月底統計與2016年底相比,A高爐漏水點僅增加了7個,B高爐漏水點僅增加了2個,真正實現了爐殼完好無損,同時大大延緩了冷卻壁破損,實現了冷卻壁漏水的可控目標,保證了高爐在高作業率前提下的穩定順行。見表2。

2016年6月12日,A高爐定修13層,42#冷卻壁冷卻棒安裝了8件,測溫電偶安裝1件。13層42#冷卻壁爐皮溫度從最高點81℃,降為較理想的52℃。到2017年12月底止,僅有2塊冷卻壁安裝了12件新一代“高強耐磨旋流可更換”冷卻柱。

2015年至今三年多以來,馬鋼第三煉鐵總廠2座大高爐的漏水冷卻壁狀況得到科學、合理、系統地有效控制,高爐各項經濟技術指標有力提升,實現長周期生產穩定1360多天,冷卻壁破損速率大大減緩,漏水冷卻壁再造關鍵技術日趨成熟,在線可控漏水點越來越少,冷卻壁侵蝕控制情況良好。

表2 安裝新型冷卻柱冷卻壁殘留實際尺寸表mm

6.結束語

馬鋼第三煉鐵總廠2座4000m3特大型高爐實踐了高爐冷卻壁與爐殼的設計思想,運用冷卻壁破損的基本原理,分析了爐殼熱應力變化對冷卻壁破損的影響,探索了爐殼無損對高爐中后期漏水冷卻壁破損趨勢及影響,集成了成熟的控水、穿管、嵌入冷卻柱等關鍵技術,取得了數項專利,保證了高爐當期生產的安全穩定順行,為高爐長壽提供了有力支撐。