跳變負載平面五桿機構的切換控制

王霞 劉新樂 唐予軍

摘 要: 探討平面五桿并聯機構在負載跳變時的跟蹤控制問題。用切換模型中的切換信號表示由負載切換帶來的參數跳變,建立平面五桿并聯機構的切換模型。采用多李雅普諾夫函數及平均駐留時間方法為系統設計切換滑模跟蹤控制器,在負載跳變下實現漸近跟蹤。利用該方法對平面五桿并聯機構進行實驗,結果表明,平面五桿并聯機構在負載跳變下,能夠保證漸近跟蹤性能。

關鍵詞: 跳變負載; 平面五桿機構; 切換控制; 平均駐留時間; 滑模控制; 漸近跟蹤

中圖分類號: TN876?34 文獻標識碼: A 文章編號: 1004?373X(2018)14?0029?05

Switching control of planar five?bar mechanism during load transition

WANG Xia, LIU Xinle, TANG Yujun

(School of Electronic Information Engineering, Hebei University, Baoding 071002, China)

Abstract: The tracking control problem of the planar five?bar parallel mechanism during load transition is discussed. The switching model of the planar five?bar parallel mechanism is established by using the switching signals of the switching model to represent the parameter transition caused by load switching. The switched sliding mode tracking controller for the system is designed by using the multi?Lyapunov function and the average dwell time method, and then the asymptotic tracking is realized during load transition. An experiment was carried out for the planar five?bar parallel mechanism by using this method. The results show that the planar five?bar parallel mechanism can ensure the asymptotic tracking performance during load transition.

Keywords: transition load; planar five?bar mechanism; switching control; average dwell time; sliding mode control; asymptotic tracking

0 引 言

近年來并聯機器人已經成為機器人領域研究的熱點之一。與串聯機器人相比,并聯機器人具有一些獨特的性能,如剛度高、承載能力高、速度高、驅動電機在機架上使活動構件的質量輕,因此引起了國際學者的廣泛關注[1]。并聯機器人的控制是一個很重要的問題,尤其是軌跡跟蹤控制問題。在過去的幾十年里各種控制方法以及應用于并聯機器人上,其控制方法一般有前饋補償法[2]、自適應控制[3]、魯棒控制[4]、PID控制[5]等控制方法。然而在實際應用中,往往要求機器人反復拿起、放下不同的負載,例如,物流配件機器人需要反復搬運和打包不同大小和質量的貨物,汽車安裝機器人需要不斷地拿起和放下固定質量的汽車配件;機器人各個連桿質心的大小和位置會因為負載的切換而產生突變,且未知參數是不斷跳變的常量。此時,若采用非切換系統模型以及上述傳統的控制方法,那么在每次負載切換之后,控制器的參數都要重新調整一次,從而導致切換瞬間控制誤差極大。因此,當負載反復切換,也就是未知參數不斷跳變時,系統誤差不會隨著時間的推移而逐漸消失,傳統的控制器不能保證漸近的控制性能。因此,有必要建立合適的模型來精確表示負載跳變的影響,也就是將具有跳變參數的并聯機器人作為切換系統來考慮,為每一個不同的負載定義一個子系統,并對其設計控制器。

對于一個含有參數跳變的系統,可以把它看作是一個切換系統,其子系統之間僅有一些特定的參數是不同的,系統的參數跳變可以通過切換系統的子系統間的切換來描述[6]。在平面五桿機構參數值變化情況已知的情況下,可以為每一個負載設計一個子控制器,讓子控制器和負載同步切換, 實現控制目標。在現有的文獻中,有研究者使用切換模型來描述平面五桿并聯機器人的負載變化,但是關于平面五桿并聯機器人在負載跳變下的切換控制并未有人做過。在設計切換系統的控制器時,需要用到穩定性分析工具,如多李雅普諾夫函數方法、平均駐留時間方法等[7]。

本文針對跳變負載軌跡跟蹤問題,首先采用切換系統來描述參數跳變平面五桿機構,在設計過程中,采用含有系統跳變參數的李雅普諾夫函數,在多李雅普諾夫函數的框架下給出漸近跟蹤的駐留時間條件,基于平均駐留時間方法設計切換滑模控制器。使系統狀態漸近跟蹤一個給定的參考信號,從而使得機器人的末端位置能夠跟蹤給定的理想軌跡。在Quanser公司生產的五連桿實驗平臺上進行了相關實驗。結果表明,所設計的切換控制器能夠在切變負載下有效克服負載的影響,確保并聯機器的跟蹤精度。

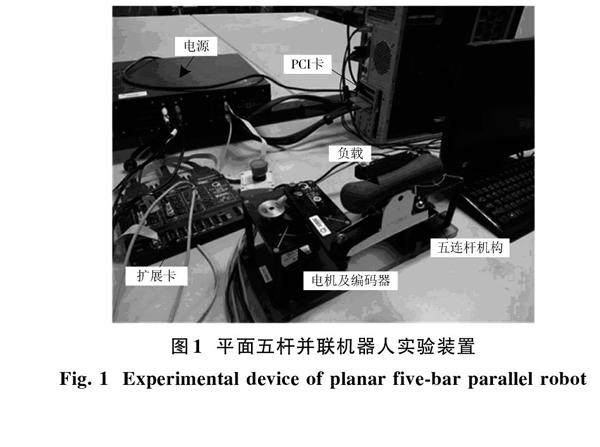

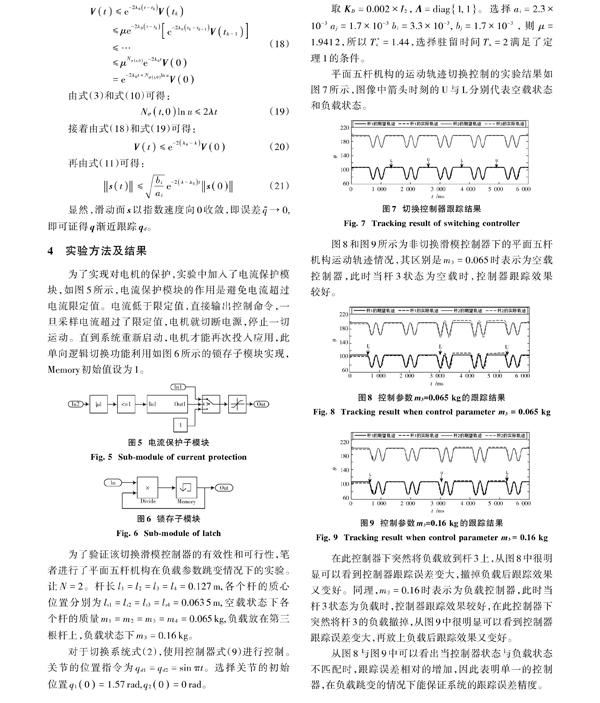

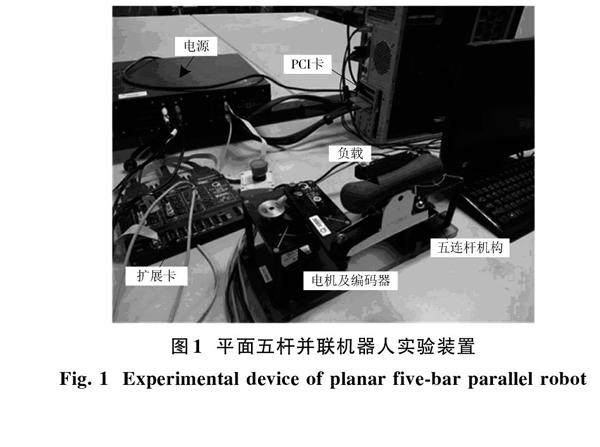

1 實驗平臺

實驗所用的設備是Quanser公司生產的SRV02旋轉運動控制伺服系統,如圖1所示,它包括精密直流電機、光學編碼器、放大器和數據采集器等,控制程序在PC機中的Quar軟件上進行設計,它可以在Simulink中完成控制器設計,生成代碼并實時運行。數據采集器(DAQ devices)提供了一個方便快速原型開發和硬件在環(HIL)開發的環境。旋轉伺服機構系統配備有高分辨率編碼器和可以用來測量輸出和負載軸位置的電位計。放大器選用帶有兩個輸出通道的VoltPAQ?X2線性電壓控制功率放大器,用來與數據采集板和控制設計軟件相配對,用來搭建實驗平臺完成兩自由度實驗。

控制系統整體結構如圖2所示,PC機通過主機通信接口向運動控制器發出運動控制指令,并通過接口獲取運動控制器的當前狀態和相關參數。運動控制器接收來自上位機發出的指令,并輸出至驅動器的I/O接口,為電機提供動力。控制伺服電機運動按指定的角度運動,編碼器將反饋信號傳輸到驅動器,完成實時軌跡規劃。

在平面五桿并聯機構控制系統中,運動控制器與伺服驅動器采用模擬量控制方式,伺服控制系統端口圖如圖3所示。將PC機中的PCI卡通過排線連接到接口板上,接口板上的模擬輸出通道連接放大器上的放大器指令端口,放大器上的電流反饋端連接到接口板的模擬輸入通道;放大器上的負載端口分別連接到兩個SRV02上的電機對應的端口,將SRV02面板上的編碼器端口連接到接口板上的編碼器輸入端口。

2 五連桿動力學與控制目標

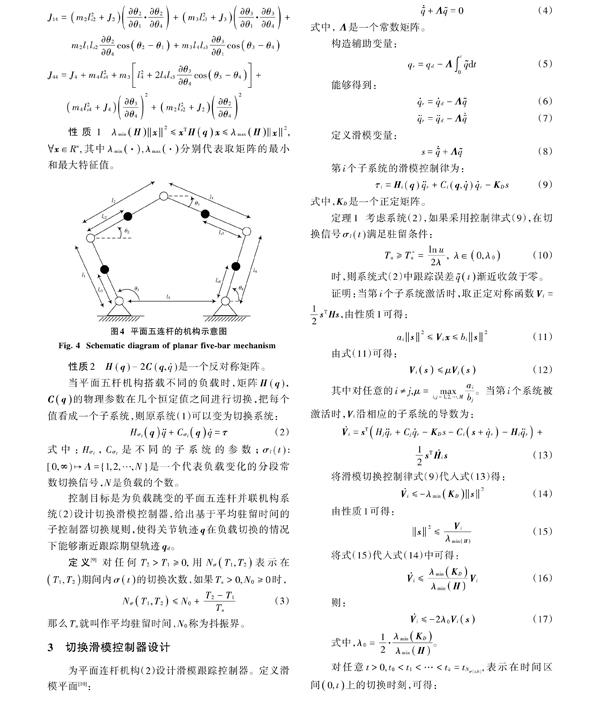

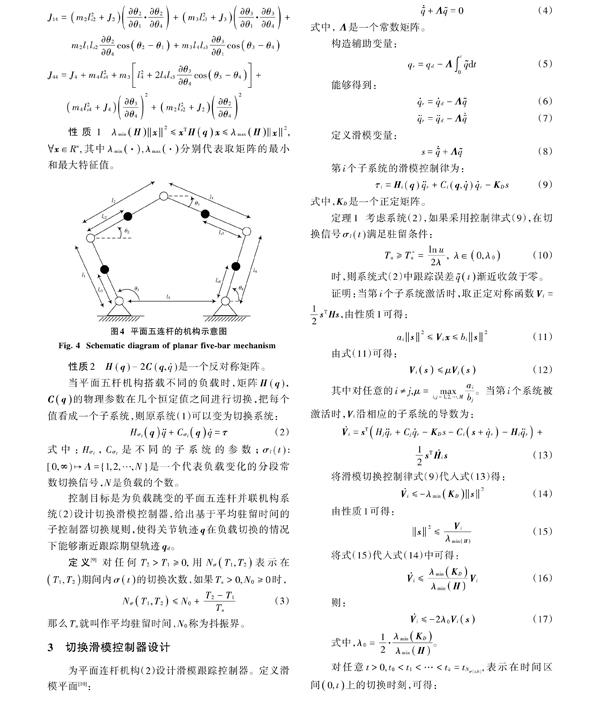

如圖4所示,平面五桿并聯機構的動力學模型為[6]:

[Hqq+Cqq=τ] (1)

式中:[q=θ1θ4Τ]為關節角度矢量;[τ=M1M2Τ]為驅動扭矩;[Cq∈Rn×n]代表離心力和科里奧利力;[Hq∈Rn×n]是慣性矩陣。

四個連桿的轉動慣量分別為 [J1=m1l2s13],[J2=m2l2s23],[J3=m3l2s33],[J4=m4l2s43]。可以得到關節1,4的等效慣量[J11],[J44]和關節1和關節4之間的耦合慣量[J14]。

[J11=J1+m1l2s1+m2l21+2l1ls2?θ2?θ1cosθ2-θ1+ m2l2s2+J2?θ2?θ12+m3l2s3+J3?θ3?θ12]

[J14=m2l2s2+J2?θ2?θ1·?θ2?θ4+m3l2s3+J3?θ3?θ1·?θ3?θ4+ m2l1ls2?θ2?θ4cosθ2-θ1+m3l4ls3?θ3?θ1cosθ3-θ4][J44=J4+m4l2s4+m3l24+2l4ls3?θ3?θ4cosθ3-θ4+ m4l2s4+J4?θ3?θ42+m2l2s2+J2?θ2?θ42]

性質1 [λminHx2≤xTHqx≤λmaxHx2,][?x∈Rn,]其中[λmin·,λmax·]分別代表取矩陣的最小和最大特征值。

性質2 [H(q)-2C(q,q)]是一個反對稱矩陣。

當平面五桿機構搭載不同的負載時,矩陣[H(q)],[Cq]的物理參數在幾個恒定值之間進行切換,把每個值看成一個子系統,則原系統(1)可以變為切換系統:

[Hσlqq+Cσlqq=τ] (2)

式中:[Hσl],[Cσl]是不同的子系統的參數;[σl(t):[0,∞)?Λ={1,2,…,N}]是一個代表負載變化的分段常數切換信號,[N]是負載的個數。

控制目標是為負載跳變的平面五連桿并聯機構系統(2)設計切換滑模控制器,給出基于平均駐留時間的子控制器切換規則,使得關節軌跡[q]在負載切換的情況下能夠漸近跟蹤期望軌跡[qd]。

定義[9] 對任何[T2>T1≥0,]用[NσT1,T2]表示在[T1,T2]期間內[σt]的切換次數,如果[Ta>0,N0≥0]時,

[NσT1,T2≤N0+T2-T1Ta] (3)

那么[Ta]就叫作平均駐留時間,[N0]稱為抖振界。

3 切換滑模控制器設計

為平面連桿機構(2)設計滑模跟蹤控制器。定義滑模平面[10]:

[q+Λq=0] (4)

式中, [Λ]是一個常數矩陣。

構造輔助變量:

[qr=qd-Λ0tqdt] (5)

能夠得到:

[qr=qd-Λq] (6)

[qr=qd-Λq] (7)

定義滑模變量:

[s=q+Λq] (8)

第[i]個子系統的滑模控制律為:

[τi=Hi(q)qr+Ci(q,q)qr-KDs] (9)

式中,[KD]是一個正定矩陣。

定理1 考慮系統(2),如果采用控制律式(9),在切換信號[σl(t)]滿足駐留條件:

[Ta≥T*a=ln u2λ, λ∈0,λ0] (10)

時,則系統式(2)中跟蹤誤差[qt]漸近收斂于零。

證明:當第[i]個子系統激活時,取正定對稱函數[Vi=12sTHs],由性質1可得:

[ais2≤Vix≤bis2] (11)

由式(11)可得:

[Vis≤μVjs] (12)

其中對任意的[i≠j,μ=maxi,j=1,2,…,Maibj]。當第[i]個系統被激活時,[Vi]沿相應的子系統的導數為:

[Vi=sTHjqr+Cjqr-KDs-Cis+qr-Hiqr+12sTHis] (13)

將滑模切換控制律式(9)代入式(13)得:

[Vi≤-λminKDs2] (14)

由性質1可得:

[s2≤ViλminH] (15)

將式(15)代入式(14)中可得:

[Vi≤λminKDλminHVi] (16)

則:

[Vi≤-2λ0Vis] (17)

式中,[λ0=12·λminKDλminH]。

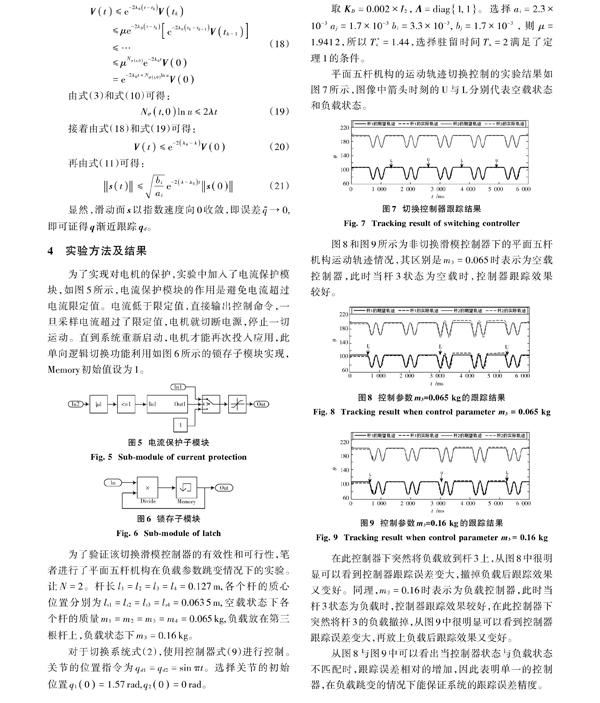

對任意[t>0,t0 [Vt≤e-2λ0t-tkVtk ≤μe-2λ0t-tke-2λ0tk-tk-1Vtk-1 ≤… ≤μNσt,0e-2λ0tV0 =e-2λ0t+Nσt,0ln uV0] (18) 由式(3)和式(10)可得: [Nσt,0ln u≤2λt] (19) 接著由式(18)和式(19)可得: [Vt≤e-2λ0-λV0] (20) 再由式(11)可得: [st≤biaie-2λ-λ0ts0] (21) 顯然,滑動面[s]以指數速度向0收斂,即誤差[q→0,]即可證得[q]漸近跟蹤[qd]。 4 實驗方法及結果 為了實現對電機的保護,實驗中加入了電流保護模塊,如圖5所示,電流保護模塊的作用是避免電流超過電流限定值。電流低于限定值,直接輸出控制命令,一旦采樣電流超過了限定值,電機就切斷電源,停止一切運動。直到系統重新啟動,電機才能再次投入應用,此單向邏輯切換功能利用如圖6所示的鎖存子模塊實現,Memory初始值設為1。 為了驗證該切換滑模控制器的有效性和可行性,筆者進行了平面五桿機構在負載參數跳變情況下的實驗。讓[N=2]。桿長[l1=l2=l3=l4=0.127 m,]各個桿的質心位置分別為[ls1=ls2=ls3=ls4=0.063 5 m,]空載狀態下各個桿的質量[m1=m2=m3=m4=0.065 kg,]負載放在第三根桿上,負載狀態下[m3=0.16 kg]。 對于切換系統式(2),使用控制器式(9)進行控制。關節的位置指令為[qd1=qd2=sin πt]。選擇關節的初始位置[q10=1.57 rad,q20=0 rad]。 取[KD=0.002×I2],[Λ=diag1,1]。選擇[ai=2.3×10-3][aj=1.7×10-3][bi=3.3×10-3,][bj=1.7×10-3],則[μ=1.941 2],所以[T*a=1.44],選擇駐留時間[Ta=2]滿足了定理1的條件。 平面五桿機構的運動軌跡切換控制的實驗結果如圖7所示,圖像中箭頭時刻的U與L分別代表空載狀態和負載狀態。 圖8和圖9所示為非切換滑模控制器下的平面五桿機構運動軌跡情況,其區別是[m3=0.065]時表示為空載控制器,此時當桿3狀態為空載時,控制器跟蹤效果較好。 在此控制器下突然將負載放到桿3上,從圖8中很明顯可以看到控制器跟蹤誤差變大,撤掉負載后跟蹤效果又變好。同理,[m3=0.16]時表示為負載控制器,此時當桿3狀態為負載時,控制器跟蹤效果較好,在此控制器下突然將桿3的負載撤掉,從圖9中很明顯可以看到控制器跟蹤誤差變大,再放上負載后跟蹤效果又變好。 從圖8與圖9中可以看出當控制器狀態與負載狀態不匹配時,跟蹤誤差相對的增加,因此表明單一的控制器,在負載跳變的情況下能保證系統的跟蹤誤差精度。 5 結 論 本文為負載跳變的平面五桿并聯機構建立了切換模型,并設計了切換滑模控制器。實驗結果顯示,加入切換控制后的系統,關節的實際運動軌跡漸近跟蹤上指令軌跡,驗證了所設計切換控制器能夠在跳變負載下有效克服負載的影響,確保并聯機器的跟蹤精度。 參考文獻 [1] CAPISANI L M, FERRARA A. Trajectory planning and second?order sliding mode motion/interaction control for robot manipulators in unknown environments [J]. IEEE transactions on industrial electronics, 2012, 59(8): 3189?3198. [2] ISLAM S, LIU X P. Robust sliding mode control for robot manipulators [J]. IEEE transactions on industrial electronics, 2011, 58(6): 2444?2453. [3] NIU R, WANG X, ZHAO J, et al. Switched adaptive control for a class of robot manipulators [C]// Proceedings of Chinese Control Conference. Hefei: IEEE, 2012: 4974?4978. [4] 申鐵龍.機器人魯棒控制基礎[M].北京:清華大學出版社,2000. SHEN Tielong. Basics of robot robust control [M]. Beijing: Tsinghua University Press, 2000. [5] LIU Jinkun. Robot control system design and Matlab simulation [M]. Beijing: Tsinghua University Press, 2008. [6] LIU Jinkun, WANG Xinhua, et al. Advanced sliding mode control for mechanical systems: design, analysis and Matlab simulation [M]. Berlin: Springer, 2012. [7] CHEN C T, PENG S T. A simple adaptive control strategy for temperature trajectory tracking in batch processes [J]. Journal of chemical engineering, 1998, 76(6): 1118?1127. [8] 王通,王青,李瑋,等.基于模型依賴平均駐留時間的線性切換系統有限時間[H∞]控制[J].控制與決策,2015,30(7):1189?1194. WANG Tong, WANG Qing, LI Wei, et al. Finite?time [H∞] control for switched linear systems based on mode?dependent average dwell time [J]. Control and decision, 2015, 30(7): 1189?1194. [9] ZHAO Y Y. Adaptive tracking control for the switched model of the aeroengine [D]. Shenyang: Northeastern University, 2015. [10] WIT C C, SICILIANO B, BASTIN G. Theory of robot control [M]. Berlin: Springer, 1996.