高頻電磁感應加熱技術在油田集輸系統的研究與試驗

梁海鋒 覃川 袁秀杰 楊會豐

(1.中國石油長慶油田分公司質量管理與節能處;2.中國石油長慶油田分公司油氣工藝研究院;3.低滲透油氣田勘探開發國家工程實驗室;4.中國石油長慶油田分公司第十一采油廠)

長慶油田目前在用燃煤常壓水套爐849臺,用于井場及拉油點的外輸原油加熱。在實際生產中,存在以下問題:不完全燃燒有害氣體及殘渣排放,污染環境;燃燒不充分,能量浪費大;燃料補給受天氣條件左右;熱效率偏低(50%);火控不方便,手動操作控火控溫;明火隱患,需要專人值守,員工勞動強度大。這些問題間接或直接地影響了生產效益,急需開發一種滿足油氣田現場需求的新型加熱方式來改變當前的現狀。

1 技術對比

通過前期調研[1-4],電加熱、太陽能集熱和熱泵等加熱技術可以解決現有的加熱問題,對比不同加熱方式見表1。

通過四種技術對比,太陽能集熱技術和電磁感應加熱技術能夠解決井口拉油點的加熱問題,考慮到低成本及占地局限問題,重點開展電磁感應加熱技術研究。

2 技術原理

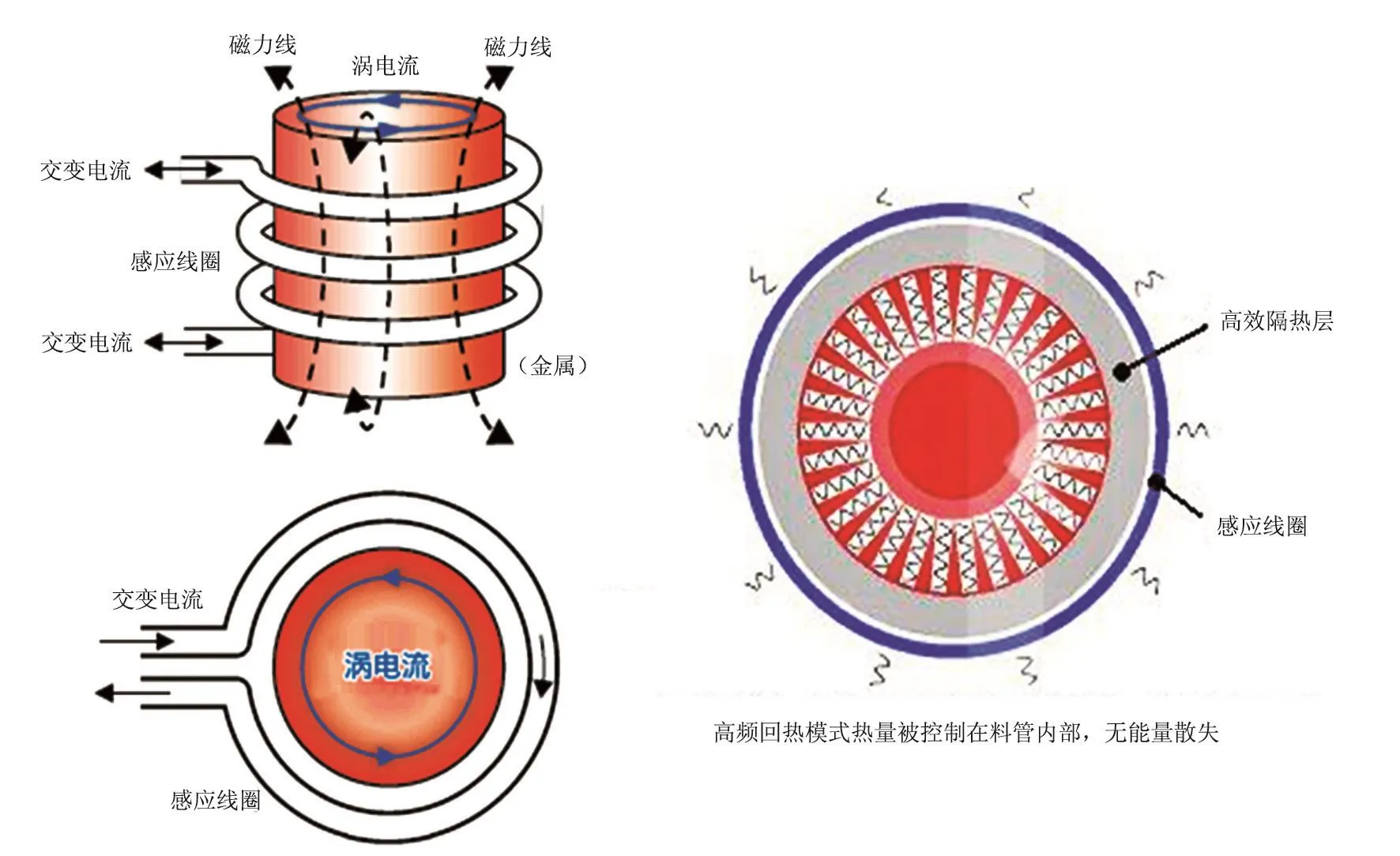

高頻電磁感應加熱是一種利用電磁感應原理,將電能轉換為磁熱能的加熱裝置。在控制器內由整流電路將50/60 Hz的交流電壓變成直流電壓,再經過控制電路將直流電壓轉換成頻率為10~25 kHz的高頻電壓,高速度變化的電流通過線圈會產生高速變化的磁場;當磁場內部的磁力線通過金屬容器時產生無數的小渦流,使金屬容器自行快速發熱,然后再將容器內介質(水或原油等)快速加熱提溫[5]。具備水電隔離,趨膚效應內熱式加熱、不結垢等特點,其工作原理見圖1。

表1 不同加熱方式對比

圖1 電磁感應加熱工作原理

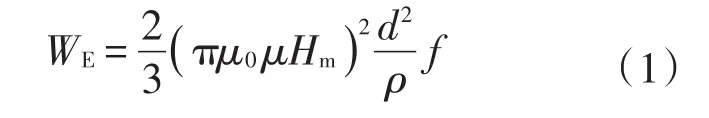

根據上述電磁感應原理,電磁感應渦流熱效應產生的理論熱功率公式[6]為

式中:WE——理論熱功率,W;

Hm——磁場強度,A/m;

ρ——材料的電阻率,Ω·m;

μ——材料的相對磁導率;

μ0——真空磁導率,4π×10-7N·A-2;

d——材料的透入深度,mm;

f——外磁場的頻率,Hz。

根據上述電磁感應加熱原理及理論公式,油田應用高頻電磁感應加熱需按油田現場加熱條件進行以下關鍵參數點研究試驗:

◇高頻電磁感應加熱體金屬材料優化選擇;

◇高頻電磁感應加熱金屬體厚度最佳選擇;

◇高頻電磁感應最佳頻率選擇。

3 裝置研究

3.1 高頻電磁感應加熱體磁性材料選擇

金屬感應加熱本體必須選擇磁性強、磁阻大的材料。目前,油田上使用的電磁感應加熱裝置的發熱體主要是用無縫鋼管焊接而成,其磁性與不銹鐵相比較弱,加熱效率勢必較低。

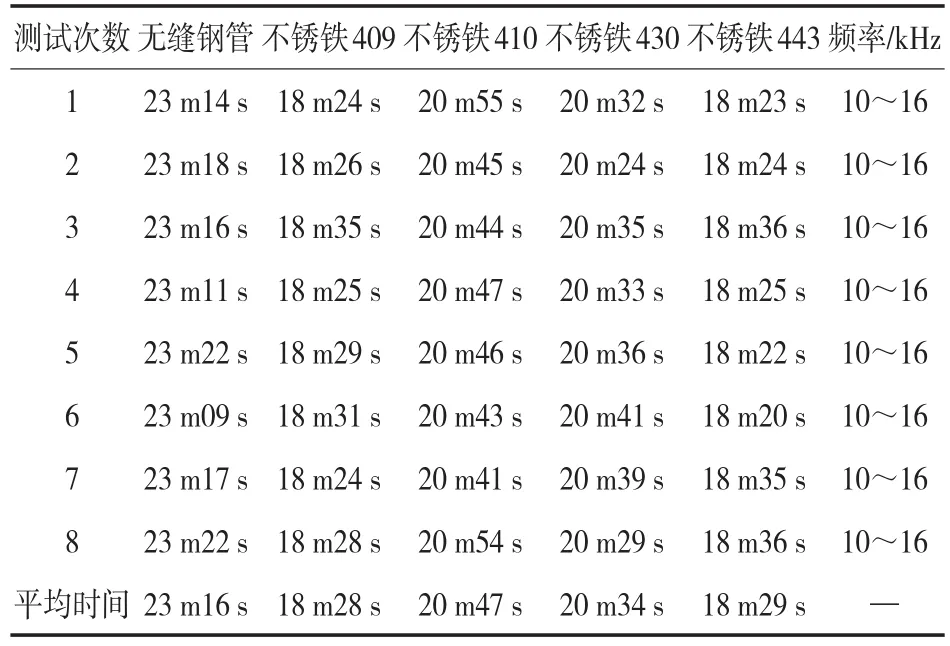

通過控制20 kW電磁感應加熱頻率在10~16 kHz范圍內,對各種金屬材料的加熱本體為DN80/4 mm厚的金屬圓管進行通水感應加熱室內實驗,測定相同加熱量的水(0.1 m3)溫升40℃所需要的時間,測試結果見表2。

表2 20 kW高頻電磁感應加熱裝置加熱100 kg水的加熱時間統計數據

通過對各種金屬材料(無縫鋼管、不銹鐵409、不銹鐵410、不銹鐵430、不銹鐵443)的加熱本體為DN80/4 mm厚的金屬圓管進行通電感應加熱室內實驗,達到相同的加熱效果,得出熱效率最高的材料是不銹鐵409。

3.2 高頻電磁感應加熱發熱體材料厚度確定

長慶油田集油管線壓力一般為1.6 MPa和2.5 MPa,管道厚度大于3 mm。通過上述材料選擇,以3.5、4、4.5、5、5.5 mm厚度的DN80不銹鐵409金屬圓管,控制20 kW電磁感應加熱頻率在10~16 kHz范圍內,進行通水感應加熱室內實驗,并測定相同加熱量的水(0.1 m3)溫升40℃所需要的時間,測試結果見表3。

表3 20 kW高頻電磁感應不同厚度不銹鐵加熱100 kg水的時間統計數據

通過測試不銹鐵409、厚度為3.5~5 mm的金屬圓管,根據實驗結果比較,得出不銹鐵409感應加熱本體的厚度應為3.5~4.5 mm范圍時加熱時間較短,效率相對較高。

同時保持70℃±10%的溫度對DN80/3.5 mm、DN80/4 mm、DN80/4.5 mm不銹鐵409加熱管進行耐壓實驗,結果見表4。結果表明都能滿足4 MPa壓力,考慮實際油田加熱介質不同程度具有腐蝕性及管線壓力超過4 MPa的可能性,因此,選擇4 mm不銹鐵409有充分的耐壓余量且熱效率較高。

表4 20 kW高頻電磁感應加熱裝置加熱耐壓實驗

3.3 高頻電磁感應加熱最佳頻率確定

加熱深度的參考公式為

式中:δ為感應加熱透入深度,mm;f為加熱頻率,Hz。導磁材料的頻率與透熱厚度[7]見表5。

表5 導磁材料的頻率與透熱厚度

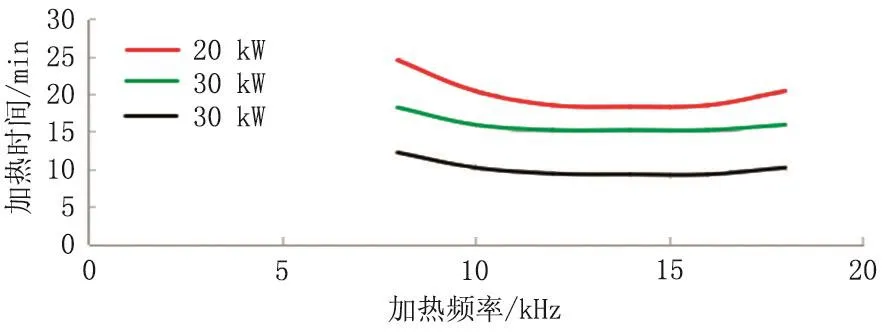

以上述電磁感應加熱深度理論作為基本指導依據,用DN80/4 mm厚度金屬發熱體進行室內實驗。由理論計算4 mm厚的金屬加熱本體電磁感應加熱頻率理論估算范圍是16 kHz左右,通過對4 mm厚度金屬加熱本體進行通電感應加熱室內實驗,實驗曲線見圖2。測試結果表明,高頻電磁感應加熱裝置的運行頻率控制在12~16 kHz之間,加熱效率趨于最高。

圖2 實驗結果曲線分析

4 現場試驗和效果分析

長慶油田采油十一廠桐川作業區1#井場屬于典型的拉油井組。原采用0.05 MW煤氣兩用常壓熱水鍋爐24 h不停加熱。計劃預計每天拉一次油,每次加熱20 m3原油(井組平均日產液10 m3)10 h,外輸原油需升溫20℃,計算預估所需高頻電磁感應加熱裝置功率為30 kW,為保證加熱余量,確定裝置采用40 kW額定功率。

根據現狀完成1套高頻電磁感應加熱裝置設計施工:

◇并聯安裝到長慶油田采油十一廠的桐川作業區1#拉油井組的煤氣兩用鍋爐的兩端;

◇沿用原有儲油罐的加熱盤管、2臺循環泵和補水罐等部分系統;

◇加裝油罐油溫測量傳感器;

◇對1#井場的30 m3儲油罐原油進行閉環溫控加熱應用效果試驗[8]。

1#井組高頻電磁感應加熱裝置設置每天下午5點鐘開始加熱運行,第二天凌晨3點鐘停止加熱運行,等油罐熱量平衡,約8~9點鐘拉油,下午5點鐘加熱裝置再開始加熱運行;加熱裝置額定功率40 kW,分為5擋選擇擋位,當前設置為第5擋(40 kW);加熱裝置運行期間,設置循環水溫度達到85℃停止加熱,低于75℃繼續加熱。

4.1 熱效率測試

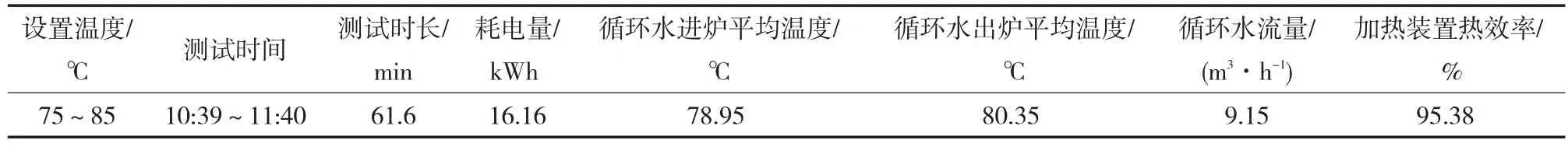

表6 1#井組高頻電磁感應加熱裝置熱效率測試數據

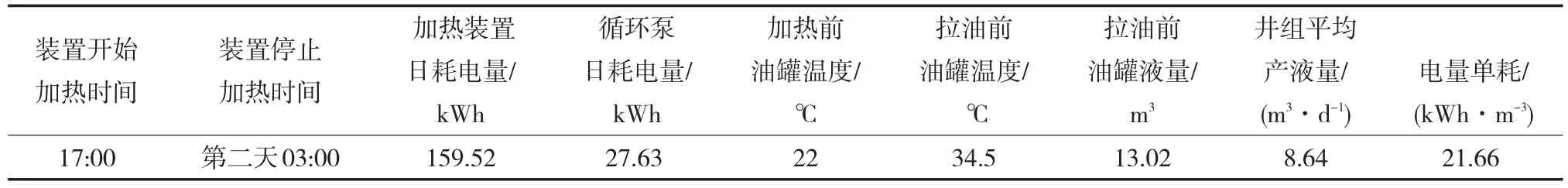

表7 1#井組高頻電磁感應加熱裝置單耗測試數據

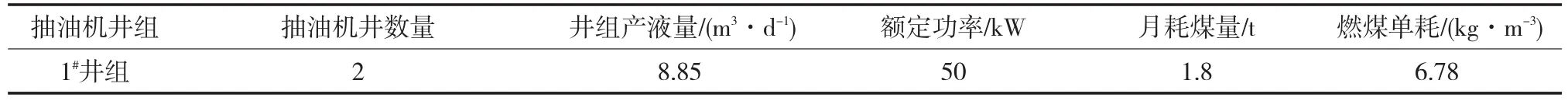

表8 井組燃煤加熱爐計算結果

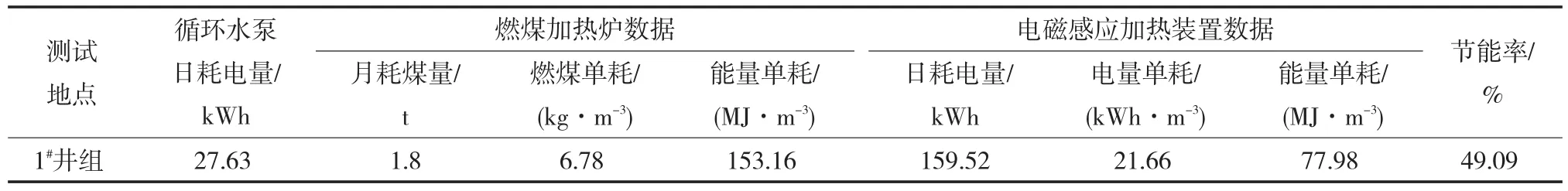

表9 1#井組高頻電磁感應加熱裝置節能計算數據

經過1 h連續熱效率測試,通過計算加熱裝置效率達到95.38%(表6)。

4.2 單耗測試

通過單耗測試(表7),1#井組高頻電磁感應加熱裝置設置每天運行10 h,耗電量159.52 kWh,循環水泵每天運行24 h,耗電量27.63 kWh,井組平均產液量8.64m3/d,電量單耗21.66 kWh/m3。

4.3 燃煤加熱爐數據

抽油機拉油井組燃煤加熱爐需要人工頻繁加煤,控制爐溫,24 h不間斷運行,燃煤加熱爐加熱原油(采出液)單耗為6.78 kg/m3。抽油機拉油井組燃煤加熱爐加熱原油(采出液)燃煤單耗數據見表8。

4.4 節能分析

通過節能計算分析(表9),1#井組更換高頻電磁感應加熱裝置后,對比原燃煤加熱爐,節能率達49.09%。

5 結論

高頻電磁感應加熱技術的應用是改進長慶油田原有常規原油加熱方法的有效途徑。該技術具備油、氣、水與電分離、原油溫升快、不結垢的優點。高頻電磁感應加熱效率及原油換熱效果比采用燃煤鍋爐、普通電伴熱、電熱棒加熱更加安全、高效、無污染、節能環保,從理論上更適合油田分布式原油井口集輸加熱。應該繼續開展高頻電磁感應加熱在油田應用的研究及試驗,推廣以電取煤,清潔能源,節能環保可持續發展的路線。