某轉油站加熱爐優化運行技術措施

趙慶來 趙金昕

(1.大慶油田有限責任公司第六采油廠;2大慶石油管理局公共汽車公司)

1 加熱爐優化可行性分析

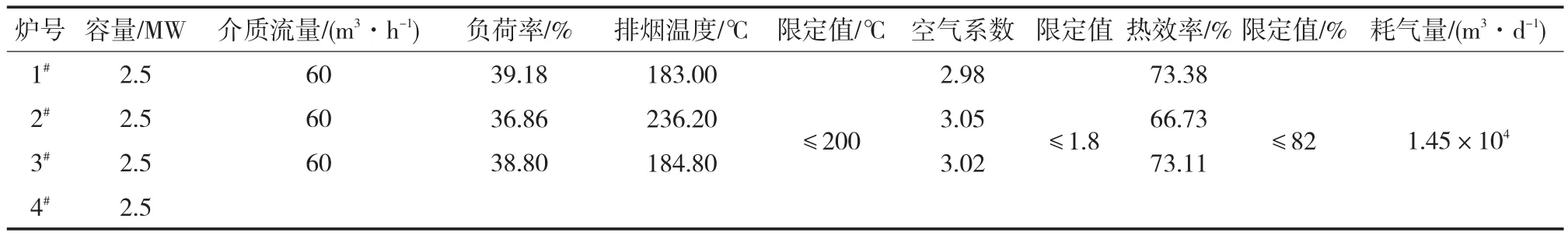

某轉油放水站有加熱爐4臺,其中摻水爐2臺、摻水熱洗兩用爐2臺,為某區塊11座計量間77口抽油機井、103口螺桿泵井摻水、熱洗。平均井距在1.1 km左右,其中有87口井距轉油站2 km以上。實測平均單井摻水量0.7 m3/h,夏季平均溫降2~3℃。站內消耗天然氣量冬季1.7×104m3/d,夏季1.5×104m3/d。2臺摻水爐,冬季摻水溫度63℃,夏季摻水溫度55℃。通過錄取加熱爐運行參數,采用KN950便攜式煙氣分析儀檢測的結果可知,加熱爐最大負荷率為39.18%,熱效率為73.38%。4臺加熱爐熱負荷較低,某空氣系數、排煙溫度明顯超過GB/T 31453—2015《油田生產系統節能監測規范》 中規定的評價指標限定值(表1)。

通過數據分析確定以下措施:對加熱爐運行數量優化,提高加熱爐負荷率,停運1臺摻水爐,運行3臺加熱爐;對加熱爐運行中空氣系數、排煙溫度進行參數優化,提高加熱爐熱效率[1]。

2 加熱爐優化運行措施及其效果

2.1 增大加熱爐運行負荷率

分析認為,1#、2#、3#加熱爐負荷不足是造成效率低的主要原因之一。低負荷運行時,加熱爐火管溫度低,燃燒反應速度減小,爐管換熱能力低于設計值,相應增加了加熱爐散熱損失比重,造成加熱爐運行效率下降[2]。為提高加熱爐負荷率,確定停運1臺加熱爐,運行3臺加熱爐。

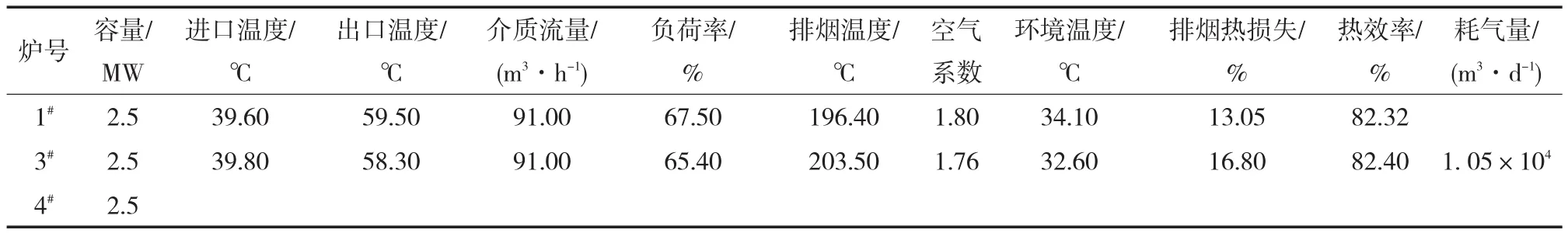

在停運1#加熱爐前1周內對站內耗氣量進行計量。站內4臺加熱爐共用1塊燃氣流量計,日平均消耗天然氣1.45×104m3。6月28日15時停運1#加熱爐。29日9時,對2#、3#加熱爐進行效率測試,并開始記錄天然氣表底數,連續運行2天,日消耗天然氣1.41×104m3(假設4#爐運行狀態不變)。測試結果表明:停運1#加熱爐后,2#、3#爐負荷率顯著提高,熱效率也相應提高,但耗氣量變化不大,節氣效果并不明顯。分析原因認為:2#爐已經清洗除垢運行15個月,爐管內部又存在著結垢現象,提溫緩慢,而且排煙溫度高,影響傳熱效果,建議管理部門對其進行爐管清洗作業;而1#爐剛清洗5個月,結垢較輕,因此決定運行1#加熱爐,停運2#加熱爐,并進行現場負荷率及爐效測試(表2)。

6月30日15時起停運2#加熱爐。7月1日9時,對1#、3#加熱爐進行效率測試,1#爐負荷率由39.18%提高到64.25%,熱效率由73.38%提高到79.46%;3#爐負荷率由38.8%提高到66.64%,負荷率與熱效率都有明顯提高。對比加熱爐總耗氣量,日平均消耗天然氣1.13×104m,日節氣0.4×104m3,達到優化效果(表3)。

2.2 優化加熱爐運行空氣系數、排煙溫度

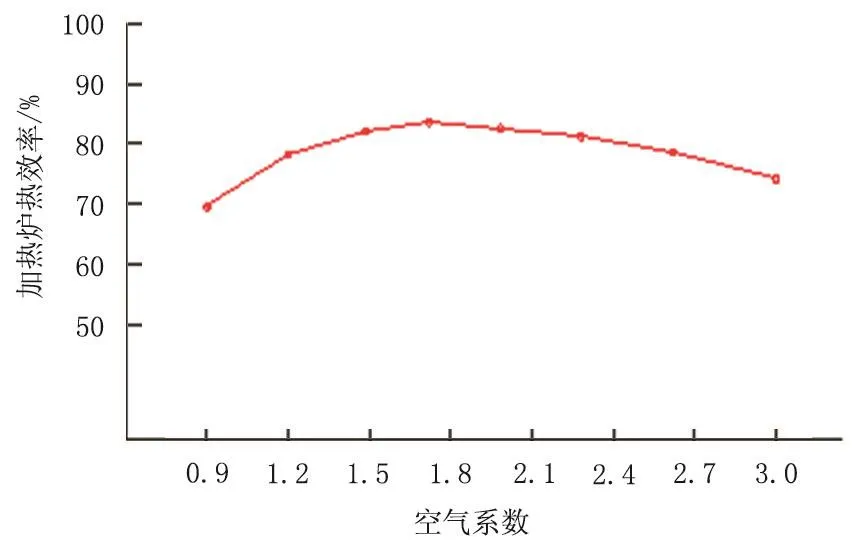

對比表3與表1可以看出,1#、3#加熱爐負荷率提高,空氣系數、排煙溫度都上升,針對加熱爐空氣系數值,進行現場摸索。通過手動調節燃燒器風門開度,多次測試空氣系數、排煙溫度、加熱爐的熱效率,分別繪制1#、3#加熱爐空氣系數與熱效率關系曲線(圖1)。

表1 加熱爐運行狀態測試

表2 2#、3#加熱爐運行狀態測試

表3 1#、3#加熱爐優化前測試

表4 1#、3#加熱爐優化后測試

圖1 空氣系數與加熱爐熱效率關系

由圖1可知,2臺加熱爐空氣系數α在1.2~2.0時,熱效率達到最佳值。α低于1.1時,隨著α的降低,加熱爐熱效率不斷降低,且變化較快。α大于2.0時,隨著α的增大,加熱爐熱效率總趨勢是不斷降低的[3]。調整空氣系數,排煙溫度也相應變化。通過協調燃燒器廠商對空燃比進行修正,并通過調節加熱爐煙囪擋板的位置,摸索出空氣系數平衡點[4]。當擋板開度為28°~50°時,排煙溫度達到最佳值,雖然沒達到節能限定值要求,但熱效率得到明顯提升。根據監測結果顯示,排煙溫度在200℃左右時,1#、3#加熱爐熱效率達到最大值(表4)。

3 經濟效益

通過對某轉油站加熱爐負荷率、空氣系數、排煙溫度優化運行,加熱爐出口溫度保持55~60℃,滿足油田正常生產需求。截至2016年9月26日,共計運行85天,日節天然氣0.4×104m3。天然氣價按照0.6元/m3估算,節約成本20.4×104元。

目前油田有多座轉油站加熱爐,夏季都存在低負荷運行的狀況,在滿足生產的情況下,可推廣實施優化啟停數量,實現節能降耗的目的。

4 結論

1)通過對某站加熱爐運行數量優化,在滿足生產需求的前提下,實現運行負荷率和熱效率的提高。油田有多座轉油站加熱爐,采取加熱爐優化運行技術措施可實現節氣的目的。

2)加熱爐煙氣實時監測,修正空燃比和調節煙囪擋板位置,優化加熱爐運行參數,提高加熱爐運行負荷率和熱效率[5]。

3)各站加熱爐自身存在著個體的差異,因此在優化啟停運行時,應選擇提溫快、傳熱效果好、效率高的加熱爐優先運行[6]。