智能制造及其關鍵技術的應用與發展趨勢

于梅

(一汽發展制造部工藝技術處,長春,130011)

1 前言

21世紀以來,全球出現了物聯網、云計算、大數據等為代表的新一輪技術創新浪潮。在此背景下,德國提出“工業4.0”,中國推出“中國制造2025”,美國推進振興高端制造,日本發展協同機器人等,這些國家都將智能制造視為振興實體經濟和新興產業的支柱和核心,以及提升競爭力和可持續發展能力的基礎和關鍵。

2 智能制造概述

2.1 發達國家智能制造發展與應用狀況

美國、歐洲和日本等發達國家在智能制造技術應用研究方面長期處于世界領先地位。互聯網、物聯網、人工智能等智能技術的基礎多數起源于美國。歐洲作為工業革命的發源地一直在引領工業革命,特別是德國發布了“工業4.0”,象征著第四次工業革命的大幕已經開啟。而日本在追逐先進制造業方面取得了很大進展,如精益生產模式等經營管理模式成為國際先進制造技術的標桿。

產品研發是企業發展的龍頭,這方面美國一直是走在世界前列,產、學、研在基于互聯網、物聯網和人工智能基礎上,前瞻技術研究布局日臻完善,如先進的傳感器、無人機技術以及小型智能裝置等都是美國高等院校與科研機構的成就,麻省理工學院、阿貢、橡樹嶺、洛斯·阿拉莫斯等國家試驗室是美國前瞻技術的孵化器。在基礎研究領域,還有艾默生、霍尼韋爾這樣的工業巨頭。美國的數控機床、集成電路、PLC、數控機床方面擁有MAG、哈挺、哈斯、格里森等一批知名企業,American Robot等知名企業是美國工業機器人代表。而IBM、思科、通用電氣和AT&T等計算機和軟件公司也成功轉型,成為用工業互聯網來改造制造業的典型代表。在汽車行業,Tesla電動汽車及谷歌自動駕駛汽車正在顛覆傳統汽車制造業,像手機計算機一樣,正在成為互聯網中的移動終端。美國用信息化帶動制造業的發展,加快調整產品業務發展戰略,不斷加強跨行業的合作,在發揮各行業自身優勢的同時推進制造業向智能化、網絡化方面發展[1]。

以德國為代表的歐洲正在開啟第四次工業革命的大幕,其工業一直朝著高精尖的先進制造業方向發展。歐洲國家在智能制造領域較早進行了戰略布局,其智能制造各環節均處于全球領先地位。西門子公司是第四次工業革命最典型的代言人,其在全價值鏈數字化協同平臺的建設代表了歐洲制造也成功從自動化轉向數字化、智能化發展,其協同平臺為Team?center,包括產品設計、生產規劃、生產工程、批量生產和服務,上述價值鏈集成了云和開放式IOT操作系統,產品誕生和交付周期和成本獲得了大幅度減低。同樣歐洲的ABB、KUKA等在精密機床與控制等技術領域處于世界領先地位,這些公司的機、電、液、氣、光、刀具、測量、數控系統及零部件在性能、質量上均居世界前列。2014年6月,歐洲機器人協會與歐委會聯合180家企業及研發機構發啟了“星火”計劃,重點研發制造、交通、農業、醫療和護理等領域的機器人。歐洲已實現數字化規模生產,法國、德國、比利時都擁有技術較強的3D打印企業,3D打印技術的研發應用已經在歐洲獲得了普遍重視和發展。工業軟件方面,歐洲核心工業軟件、硬件在全球都處于領導地位,包括產品生命周期管理(PLM)、可編程控制器(PLC)、制造執行系統(MES)、企業資源管理(ERP)等。一批歐洲企業集團在機械電子、醫療電子、機床電子等領域引領著全球相關領域的發展,汽車電子集團BOSCH是歐洲乃至全球汽車電子技術的典型巨人企業,BOSCH在汽車技術領域是世界一流的汽車智能駕駛系統供應商。

日本豐田汽車集團創建了精益生產模式和以人為本的經營管理模式,是日本先進制造業的典型代表,也為全球汽車制造業樹立了標桿。日本今已在發展第三、第四代工業機器人取得了卓越的成就。豐田公司大量采用自動化技術,如機器人搬運、無人自動化工廠等先進技術,縮短了產品誕生時間達40%,改進車身結構設計,適應焊接自動化生產線,由18道工序減少為9道,建成了世界最短的高端車型生產線[4]。

2.2 智能制造的使命及特征

智能制造始于20世紀80年代人工智能在制造業領域中的應用,發展于20世紀90年代智能制造技術和智能制造系統的提出,成熟于21世紀基于信息技術的“Intelligent Manufacturing(智能制造)”的發展。它將智能技術、網絡技術和制造技術等應用于產品管理和服務的全過程中,并能在產品的制造過程中分析、推理、感知等,滿足產品的動態需求。它也改變了制造業中的生產方式、人機關系和商業模式,因此,智能制造不是簡單的技術突破,也不是簡單的傳統產業改造、而是信息技術和制造業的深度融合、創新集成。

2.2.1 美國智能制造概念、使命和特征

①美國智能制造概念與目標

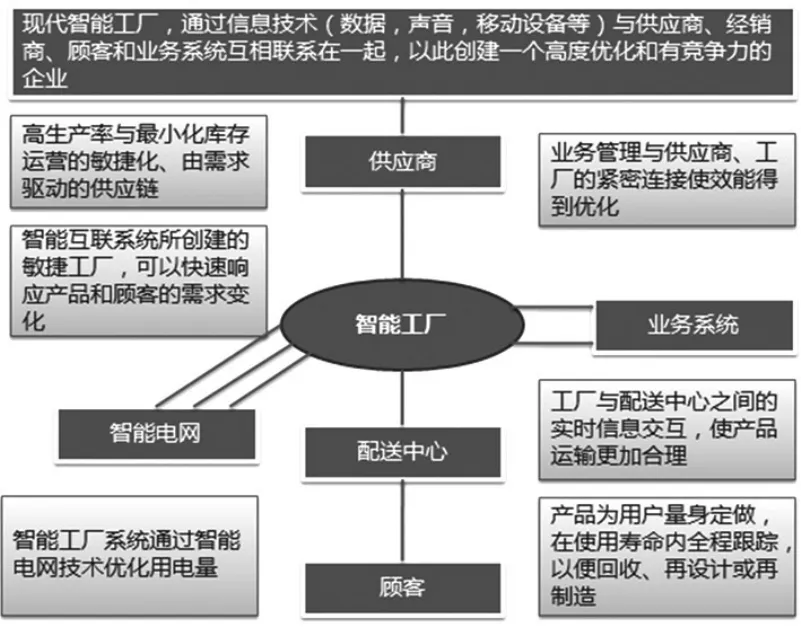

2011年6月,美國智能制造領導聯盟(Smart Manufacturing Leadership Coalition,SMLC)發表了《實施21世紀智能制造》報告,提出了美國智能制造企業的框架如圖1所示。美國智能制造的概念是建設現代化、智能化工廠,即通過信息技術,如數據、聲音和移動設備等,與供應商、經銷商、顧客和業務系統互相聯系在一起,以此創建一個高度優化和有競爭力的企業。在這樣的框架下,供應商高度參與企業的業務活動,提高企業勞動生產率,企業最小化庫存運營敏捷化,從而使企業供應鏈需求驅動。這樣,企業管理與供應商和車間緊密聯系,企業運作效率得到極大提升。智能工廠同時與智能電網緊密協同,降低企業能耗。智能工廠與配送中心協同,實時信息交互,使產品物流更優化,產品與用戶交互加強,為用戶量身定做,在產品生命周期內全程跟蹤,實現回收、再設計或再制造的良性循環。美國智能制造企業框架的基礎核心技術是信息與物理融合,即網絡化傳感器、多尺度動態建模與仿真、以數據互操作性及可擴展的多層次網絡安全。

圖1 美國制造企業框架[4]

2014年2月,美國國防部牽頭成立了“數字制造與設計創新機構”(簡稱Digital Manufacturing)。2014年12月,美國政府建立了“智能制造創新研究院”,這是國家制造創新網絡中的第8個創新機構,該研究院由能源部牽頭組織建設,能源部智能制造的概念是:智能制造是先進傳感、儀器、監測、控制和過程優化的技術和實踐的組合,它們將信息和通信技術與制造環境融合在一起,實現工廠和企業中能源、勞動生產率、成本的實時管理。美國智能制造設立了4個目標:產品的智能化、生產的自動化、信息流和物資流合一、價值鏈同步。

②美國智能制造的使命

從美國智能制造的概念和需要實現的目標來看,實現智能制造的使命就是研發傳感技術、測試技術、信息技術、數控技術、數據庫技術、數據采集與處理技術、互聯網技術、人工智能技術、生產管理等與產品生產全生命周期相關的先進技術,這些技術均是實現智能制造的基礎。

數字制造部門對智能制造發展的側重點是通過基于計算機的集成系統(由仿真、三維可視化、分析學和各類協同工具組成)將設計、制造、保障和報廢系統的要求進行連接,智能制造部門對智能制造發展的側重點是集成所有制造過程中的清潔能源和高能效應用、能量優化的控制與決策支持、原料和運行資源等。“智能制造”特別關注以一種環保和優化生產率的方式,降低選定制造工藝的能耗。總目標是減少生命周期能源使用,增加能源生產率,提升地區經濟、就業以及本土生產,保障美國制造的競爭力。

③美國智能制造的特征

通過美國智能制造的概念、目標和使命的論述,可以總結其智能制造的五大革命特征,即新能源革命、新材料革命、新農業革命、新信息技術革命、制造業數字化革命,值得借鑒的革命性特征如下:

1)新材料革命[4]:制造業廣泛采用新型復合材料和納米材料。這些新材料的強度、質量、性能均優于傳統材料,而且適用性強,成本低。

2)新信息技術革命[4]:主要是設計、生產、銷售等借助網絡信息技術全面數字化、智能化,互聯成為設計、生產、貿易、信息以及各種新技術交流的關鍵性平臺與渠道,同時也構成經濟、社會發展的新基礎,從而深刻改變人類生產、生活方式。

3)制造業“數字化”革命[4]:主要是生產、制造快速成型等,尤其是以3D打印機為代表的新型生產設備,可使產品從設計到生產再到銷售的全過程一體化,簡化流程、降低成本,并大大縮短生產周期和運送距離,使產品由大工業時代的“大規模生產”轉向“大規模定制”,以適應消費者“個性化”需求,并能在世界各地“就地設計、就地生產、就地銷售”,這可能導致第一次工業革命以來、歷時兩個多世紀的“大規模工廠制”逐步被淘汰。

2.2.2 德國智能制造概念、使命和特征

①德國智能制造概念與目標

德國在2013年漢諾威工業博覽會上正式推出德國“工業4.0”戰略,其基本概念是將使得生產資源形成一個循環網絡,使得生產資源具有自主性、可自我調節以應對不同的形勢、可自我配置等。德國工業4.0是智能制造的最完整的理解和概念。2015年4月,德國發布的《工業4.0戰略計劃實施》報告則對工業4.0推出了正式的概念:“工業4.0”概念是第四次工業革命,它在產品生命周期內對整個價值創造鏈的組織和控制邁上新臺階,即從創意、訂單,到研發、生產、終端客戶產品交付,再到循環利用,包括與之緊密聯系的各服務行業,在各個階段都能更好地滿足日益個性化的客戶需求。

德國“工業4.0”的總體目標是所有價值鏈上的實體形成網絡,獲得隨時從數據中創造最大價值流的能力,從而實現所有信息的實時共享。在此基礎上,人、物和系統的實現連接,從而實現建立企業價值的動態網絡,實時優化和自組織這些動態網絡,最終是對效率、成本和能耗進行不斷優化,這是實現企業可持續發展不斷追求的目標。

德國“工業4.0”的目標就是要建立一個高度靈活的個性化和數字化的產品與服務的生產模式。在這種模式中,傳統的行業界限將逐步消失,并會產生各種新的活動領域和合作形式。產業鏈分工將被重組,創造新價值的過程正在發生變革。

②德國智能制造使命

代表智能制造的德國“工業4.0”的使命之一就是要實現企業數字化、人性化、綠色化和智能化發展,產品要滿足客戶個性化訂制的需求,使單件小批量與大批量生產獲得同樣的效率和成本,構建可以生產高精密、高質量、個性化智能產品的智能工廠是德國智能制造的使命。“工業4.0”的另一使命就是分散網絡化和信息物理的深度融合,由集中式控制向分散式增強型控制的基本模式轉變。

③德國智能制造的特征

通過分析研究德國“工業4.0”,總體理解為德國制造業正在向智能化轉型,其三大主題的特征是[4]:

(1)智能物流:主要通過互聯網、物聯網、務聯網,整合物流資源,充分挖掘現有物流資源供應方的效率,而需求方則能夠快速獲得服務匹配,得到高效物流支持。

(2)智能生產:主要涉及整個企業的生產物流管理、人機互動以及3D技術在工業產品研究、開發和生產過程中的應用等。

(3)智能工廠:重點研究智能化生產系統及過程,以及網絡化分布式生產設施的實現。

2.2.3 中國智能制造概念、使命和特征

①中國智能制造概念

在2015年工業和信息化部公布的“2015年智能制造試點示范專項行動”中,提出中國智能制造,其概念為基于新一代信息技術,貫穿設計、生產、管理、服務等制造活動各個環節,具有信息深度自感知、智慧優化自決策、精準控制自執行等功能的先進制造過程、系統與模式的總稱[6]。

②中國智能制造使命

中國智能制造的使命就是以完善制造業技術創新體系為基礎,以推行數字化、網絡化為手段,以提升產品的設計能力為基本,以提升產品質量為生存原則,培養具有全球竟爭力的企業群體和優勢產業,發展現代制造業。

③中國智能制造的特征

與發達國家比,我國的制造業水平低,其特征具體表現在基礎能力弱、數字化智能化水平低、產業資源利用率低、優勢產業和高端裝備創新力不足,人力資源和高端人才缺口嚴重、沿海和內地制造業發展不均衡等特點。

1)重視四基、提升基礎能力[4]:因為基礎零部件、基礎工藝、基礎材料和基礎技術比較落后,中國制造業與發達國家比落后。在中國制造智能化進程中,提升四基能力是實現中國智能制造的基礎。

2)利用數字網絡,提升智能效率[4]:通過實施數字化和智能化,提升中國制造業水平,中國要成為工業強國,沒有捷徑,必須改變傳統模式,打造新型智能化工業體系。

當然,我國在節約產業資源,保護生態環境、培養優勢產業、鼓勵高端裝備創新方面和人才建設方面也有很長的路要走。

2.3 發達國家智能制造參考模型

由于網絡化在工業領域的廣泛應用將產生大量的連接,從而使數據處理至關重要,從美國的工業互聯網聯盟和德國“工業4.0”平臺推出的參考架構模型來看,數據服務是模型的一部分。

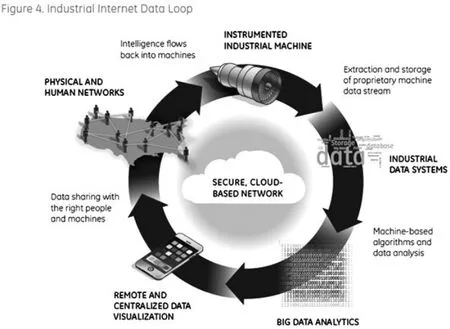

2.3.1 美國智能制造參考模型

美國GE公司Peter C.Evans提出了工業互聯網數據循環概念,見圖2。基于安全網絡云的工業互聯網是工業大數據的源泉,包括全價值鏈上活動產生的大數據,如工業機器、存儲和提取個性化的機器數據、工業數據系統、基于機器的算法和數據分析、大數據分析技術、遠程及集中式數據顯示、適當人機數據分享和物聯與人聯網的數據。互聯網加人、機器、信息、控制系統形成工業互聯網,通過對數據的感知、交換、計算和分析處理,實現企業能源高效實用、高效維護和高效運營。

圖2 美國工業互聯網數據循環[7]

2.3.2 德國智能制造參考模型

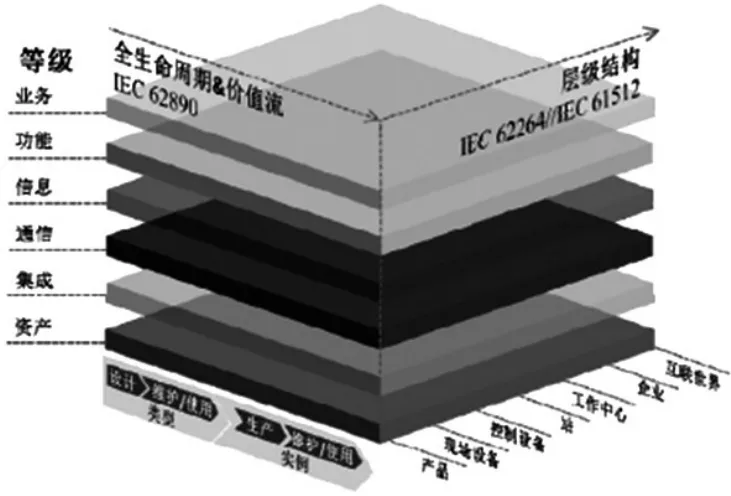

2015年,德國正式公布了“工業4.0”參考架構模型,即RAMI4.0,如圖3所示。

圖3 德國“工業4.0”參考架構模型(RAMI 4.0)[3]

模型將“工業4.0”所涉及的關鍵要素用一個三維的層級模型來描述:

第一個維度是由產品、設備、控制、工作中心、企業構成的企業縱向集成維度(Hierarchy Levels Axis),遵照企業控制系統標準IEC 62264/IEC 61512。

第二個維度是由產品生命周期與價值流維度(Life Circle& Value Stream Axis),包括設計、維護、使用、生產、維護和使用與回收再利用等,指南原則按IEC 62890《工業過程測量控制和自動化系統和產品生命周期管理》。

第三個維度則是信息和通信,把制造系統的活動劃分為資產、集成、通訊、信息、功能和業務6個層次,形成活動層維度(Layers Axis)。

各層所代表的功能為:

1)資產層和集成層:用數字化來管理現實的硬件、軟件、文件等;

2)通信層:按標準化的通信協議實現數據和文件的傳輸;

3)信息層:價值鏈產生的相關數據;

4)功能層:按規則定義必要的功能;

5)業務層:映射相關的業務程序。

2.3.3 中國智能制造參考模型

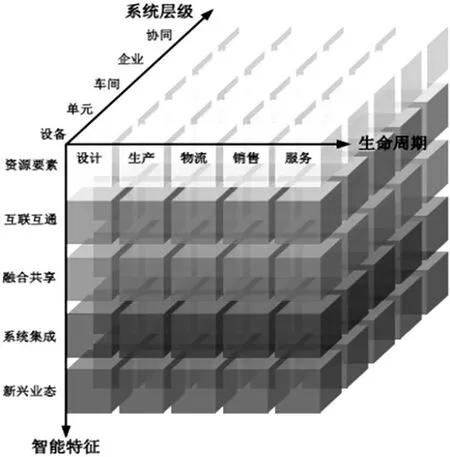

國務院于2015年3月發布了制造強國戰略的行動綱要《中國制造2025》,旨在中國制造業可持續發展,從“中國制造”轉型成為“中國智造”。2015年12月,工信部和國家標準化管理委員會共同發布《國家智能制造標準體系建設指南(2015版)》。中國智能制造從系統層級、智能特征和產品生命周期三個維度構建了智能制造標準化參考模型,見圖4所示。

3 國際智能制造的關鍵技術發展情況

3.1 國際智能裝備應用情況

智能裝備主要包括智能傳感器、人機交互系統、自動識別系統、控制系統、增材制造、工業機器人、數控機床設備等。

圖4 中國智能制造標準化參考模型[1]

國外主流汽車制造企業大量采用傳感器、RFID、PLC、機器人等智能裝備,在汽車制造領域的智能裝備普及程度高于國內。下面以工業機器人和自動識別系統、人機交互系統的應用為例講述國外裝備情況。

工業機器人:根據機器人聯盟(IFR)2016年報告數據,日本機器人使用密度為1276臺/萬人,位居世界第一,美國以1218臺/萬人位居第二,德國以1147臺/萬人排名第三,而中國僅為392臺/萬人。在汽車制造領域,機器人主要應用于焊接、噴涂、組裝、輸送等環節(見圖5)。目前,德國奔馳辛德芬根工廠擁有4500個工業機器人用于汽車制造[2]。

自動識別系統:在RFID射頻技術方面,梅賽德斯-奔馳汽車公司,通過采用電子標簽和RFID技術的應用,能夠實現數據及信息在焊裝、涂裝、總裝、測試及分銷過程的全追溯,保證讀取正確率為99.99%[2]。在中國,捷豹路虎、上海大眾、吉利沃爾沃等公司已開展此項技術的應用。

圖5 梅賽德斯-奔馳一張電子標簽貫穿整個生產過程

3.2 國際智能工廠應用情況

智能工廠包括智能設計、智能生產、智能管理、智能物流、集成優化等部分內容。智能設計、智能生產和智能管理舉例:

智能設計、智能生產、智能管理:國外智能工廠方面主要表現在PLM、MES、物流等系統建設和系統間的集成,使數字化技術貫穿于汽車制造整個過程。如通過產品數據平臺和數字化工藝平臺建設,能夠實現汽車所有屬性與信息全過程可追溯;采用三維工藝規劃仿真、物流仿真等,大幅減少對實際生產線的更改,有效、縮短工期、提高效率、降低成本。

3.3 國際智能使能技術的應用情況

智能使能技術包括人工智能應用、工業大數據、工業軟件、工業云、邊緣計算等部分。下面以工業云為例介紹國外情況。

工業云:工業云平臺的戰役打響,西門子、菲尼克斯、庫卡、GE、SAP等紛紛搭建提出自己的云平臺方案。

云平臺是基于互聯網的計算方式,通過這種方式,共享的軟硬件資源和信息可以按需求提供給計算機和其他設備。云計算提供了基于互聯網的新的IT服務增加、使用和交付模式,通常涉及通過互聯網來提供動態易擴展且經常是虛擬化的資源。簡單說,云是根據用戶需求將IT技術轉化為服務的一系列規則、技術及業務模式。

云計算最常見的內容包括:

SaaS(Software as a Service),即軟件即服務,作用是服務提供給客戶。

PaaS(Platform as a Service),即平臺即服務,作用是將一個開發的平臺作為服務提供給客戶。

IaaS(Infrastructure as a Service),即基礎設施即服務,其作用是將虛擬機或者其他資源作為服務。

西門子、菲尼克斯、庫卡、GE、SAP在企業的應用和分析中使用基于云計算的軟件,更多的與生產相關的設備數據在云平臺上被帶到云端,為生產系統實現更多的數據驅動的服務,工業云本身不產生數據,他提供了數據傳輸、存儲和處理的平臺。借助這樣的平臺和下層有效的數據采集工具,可以幫助客戶在對行業深度理解的基礎上,做出更合適的判斷和決策。

云平臺通過分析機器背后的數據,優化運營和流程,實現提升效率、節約成本、增加收入。工業企業可將其作為數字化服務——譬如預防性維護、能源數據管理以及工廠資源優化的基礎。機械設備制造商及工廠建造者可以通過該平臺監測其設備機群,以便在全球范圍內有效提供服務,縮短設備停工時間,并據此開創新的商業模式,提供給客戶[5]。

工業大數據技術:工業大數據的核心技術包括數據采集、存儲、建模、分析、挖掘、評估、預測、優化、協同等操作,因此,大數據相關的收集、處理、分析和可視化等技術是智能制造的核心技術。國外大數據技術以用戶為核心的平臺式服務模式,將用戶與數據中心之間的連接變成了用戶與用戶的連接,形成了基于社區的、以用戶為核心的無服務生態體系,而用戶需求的核心也不再以使用為導向,而是以使用過程中的價值為導向。

3.4 國際工業互聯網建設方面的情況

TSN+OPC技術的應用:各種傳感器和設備機臺都需要通過工業網絡互相鏈接,才能實現智慧工廠的愿景,2018年漢諾威工業博覽會隆重推出了TSN+OPC技術的應用。

工業互聯網產業聯盟(AII)、Avnu聯盟、邊緣計算產業聯盟(ECC)、Fraunhofer FOKUS、華為、美國國家儀器(NI)、施耐德電氣、貝加萊(B&R)等超過20家國際組織和業界知名廠商組成的“工業互聯半壁江山”,在全球規模最大的工業展會—2018德國漢諾威工業博覽會上,聯合發布了包含六大工業互聯場景的TSN(時間敏感網絡,Time Sensitive Networking)+OPC UA智能制造測試床。

測試床通過模擬豐富的真實智能制造場景,現場演示驗證智能制造的關鍵技術點——TSN+OPC UA,該技術是預測性維護、數據分析、機器學習和人工智能等新技術的關鍵推動因素,可以幫助工業企業提升效率,例如減少停機時間、提高設備綜合效率和降低總體成本等。

本次發布的測試床基于OPC UA標準,確保了在一個系統環境中,來自不同廠家的多種設備可以利用統一標準方便地進行協作;TSN+OPC UA測試床實現了根據精確時間進行優先級排序,把實時和非實時數據進行統一傳輸,真正實現了機器、人、物聯接的“一網到底”,打通工業互聯網“最后一公里”。

融合IT與OT,推動行業數字化轉型,驗證了TSN網絡在復雜環境情況下的高確定性和低時延性,保障工業場景下的嚴格同步運動控制。

OT(運營技術)與IT(信息與通信技術)之間的融合令人興奮,將帶來有趣的創新體驗。OPC UA和TSN的結合,讓工業領域得以實現實時信息交換和互操作。聯合測試床中演示的場景展示了OT和IT各自的技術優勢,使我們對數字網絡的未來充滿期待。

未來工業領域將有數以百億計的設備連接上網,傳統工業以太網無法承受巨大的數據傳輸量,需要一種新的架構來滿足高帶寬、高速率和海量連接等方面訴求。推進TSN技術和標準的不斷完善,真正實現TSN網絡下的“全網通”,推動制造行業數字化轉型。

TSN技術已經吸引全球越來越多的自動化廠商、IT的關注和支持,對TSN一向保持低調的西門子公司,在本次漢諾威展上也第一次對外宣布西門子將正式支持TSN。由此看來,隨著這些國際巨頭們的加入,TSN離實際工業應用已不再遙遠!

4 智能制造展望

未來,智能制造將實現主要以下愿景:

①自組織生產:制造資源如設備、工裝、人等組成自適應的網絡,可自我組織生產。

②智能產品:智能產品知道自己整個制造過程中的細節,擁有最基本的全生命周期信息,并與相關系統進行持續信息交互,提高生產效率和資源利用率。

③員工工作:從例行工作中解放出來,更專注于有創新性、更具有價值的工作中。

④大規模定制:產品依據個人需求定制,體現在產品設計、生產、物流、銷售和售后各階段。