數據、數字主線和工業4.0-白皮書軟件和技術如何提升制造業數字化和收益

隨著物聯網(IoT)的發展和硬件的技術進步,工業化正在加速實現工業4.0。手提健身追蹤器、自動駕駛汽車等等,這些聰明的日常設備讓你的生活更輕松,物聯網正在徹底改變我們的世界。在國家層面,例如政府賦予物聯網權力、自動測量排放、檢查供水污染情況、監測道路和顯著提高電網效率等,不斷智慧地提高基礎設施能力。隨著全球化不斷加速,貿易作為工業驅動器,是工業物聯網(IIoT)發揮作用的地方。工業物聯網的影響主要包括五個業務方面:資源利用、員工生產力、供應鏈和物流、客戶體驗和創新。

1 “數字主線”是工業4.0的特征

工業4.0和IIoT的革命性需求遠遠超過智能設備和制造工具。工業最大的浪潮是“數字制造”,數據交換過程中涵蓋了整個產品生命周期,在降低成本、縮短周轉時間和改進零件質量方面發揮重要作用。西門子和PTC等公司大力發展這方面綜合性工作,涵蓋制造業所有方面的軟件平臺-從最初的產品設計到工廠布局,一路走來到交付后的客戶反饋-彼此鏈接(見圖1)。這種“數字主線”消除了數據孤島,消除了不同軟件系統長時間的數據交換。結合了所有方面制造過程,包括工具3D CAD建模和可視化、分析軟件到可行性(DFM)、計算機輔助制造(CAM)、計算機集成制造(CIM)和用于操作數據采集系統。

該軟件組合了包括正確集成時的信息流數字主線,從設計、原型制作的產品概念到制造直至修訂版。采購、物流、倉儲和財務通常由ERP系統控制,至此數字周期就完成了。

圖1 軟件和硬件自動化融合

2007年,Proto Labs公司決定使用基于ERP的終端系統,有利于具有自覺意識的自主開發系統。來自集成系統的用于報價和工具路徑的信息會自動傳送到制造區域員工工位,從視頻廣告的實時信息到工作序列表,設置請求還可以看到生產和質量指標。當訂單經過制造過程時,將以類似的方式成為狀態信息自動記錄然后返回MRP和商品管理系統。

2 開創性的數字化制造概念為制造業增效

Siemens PLM定義數字化制造作為一種方式,工程師允許“在虛擬環境中實現制造過程,包括工具、生產線、工作場所、設施布局、人體工程學和資源完全定義“。西門子客戶Waltonen工程總部設在密歇根州沃倫市,其數字化技術降低工藝成本高達50%。Space Trolley Pratt&Whitney與眾不同配置管理系統支持西門子基于CAD的數據管理解決方案,修改后的產品開發費用降低了75%。

部署數字化生產可使產品引入時間在某些情況下縮短30%或更多。這樣的結果不是孤立的案例。據咨詢公司CIM數據顯示,在數字化制造領域的努力將上市時間縮短30%,流程規劃工作和設備成本減少40%和整體產量將提高15%。DassaultSystèmes認為行業解決方案和營銷提升需要:“全公司的數字化制造解決方案這樣做是因為它們是虛擬的,通過設計規劃來推動他們的工作,相關風險降低了,通過正確的設備概念,準確把握對后期操作工人識別,可減少資源利用,更有效地使用并避免制造原型。數字化制造需要一種緩慢的手動工作和資源密集型過程,適合21世紀”。實際上,數字報價的生產具有更多優勢:在產品開發階段節省成本,由于更短開發周期,通過提高效率,需求導向或小批量生產數字化和加速設計變更,特別是快速的前端流程,開發人員引用和分析更全面,更快更準確地實現創新。

重塑業務只能通過采用新概念和意愿。數字制造和IIoT的潛力,國家網絡制造創新(NNMI)就是為了發揮這種潛力而誕生的。該組織范圍廣泛建立了法規,其中包括發展增材制造先進技術、鎂和鈦等輕量化輕材料,先進復合材料的制造和納米技術。他們的主要焦點之一是基于“建立基礎設施智能制造和集成方法制造過程中具有成本效益的傳感器“。許多這些新舉措都圍繞著增材制造或3D打印。

Proto Labs具有多種可能性的技術采用工業3D打印,這些包括立體光刻(SL),選擇性激光燒結(SLS)和直接金屬激光燒結(DMLS)工藝,可以用幾乎所有可能的方式為復雜的部件制作模具。與更傳統的一樣Proto Labs的制造過程起著數字化的作用,在制造過程中發揮重要作用。數據將是在制造過程的兩端之間交互交換-包括來自產品設計和上傳設計印刷、表面處理和交貨過程。整合增材和減法技術在業內技術傳統上截然相反,Proto實驗室顯著提高了其靈活性,降低生產成本、縮短生產周期,優勢公司在短時間內推出新產品,即使在市場推出后也會發展產品維護。

3 數據有效使用是公司獲利的利器

減少設備制造商也受益IIoT和數字制造流程。2013年,機床制造商DS1(夢幻網站1)Oguchi表示,他提出了無人值守的制造和自動化生產控制系統,從此生產力提升1倍,產出時間減半,電費下降了30%。次年他的競爭對手Mazak宣布了他的工廠概念iSMART4:“完整的數字集成”其十個生產工廠配備了最先進的設備和先進的制造方法。兩家公司都做好了整合加工工具和機器對機器通信(M2M通信),大部分這種前瞻性技術為客戶帶來巨大利益。“我們相信IIoT不亞于代表著下一次工業革命。跨國咨詢公司埃森哲估計IIoT及其上的資本投資生產率提高后,到2030年,美國GDP累計可能增加61億美元。

4 五大支柱

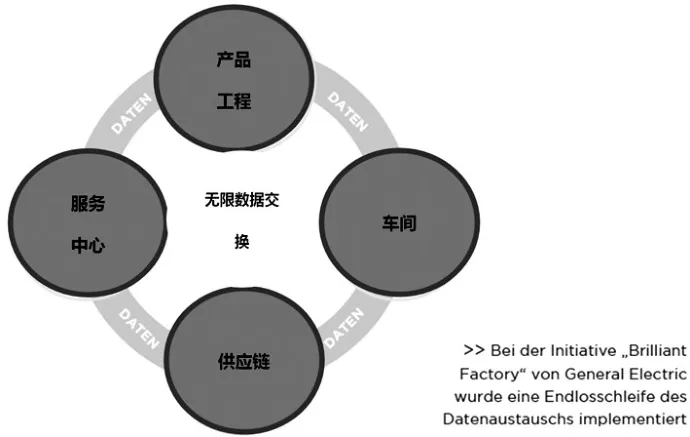

基于IIoT重塑自我的著名公司之一是通用電氣公司,他們指出工業互聯網發展是基于五個支柱:即超連接、頂級機器、大數據、改進分析的預測算法和努力使用這些技術的人們。自從GE認識到這些概念,這是第一家公司使用3D打印技術制造發動機組件的公司。GE認可并推出Predix的IIoT之一“工業互聯網操作系統”,作為其“數字聯盟計劃”的一部分,GE開發了Predix系統集成商開發平臺、機械工程師、電信提供商等幾乎所有開發安全軟件解決方案,并對工業環境進行開放。圖2就是GE公司智慧工廠數據交換構架。

圖2 GE公司智慧工廠的數據交換構架

5 結束語

未來工廠是IIoT和數字主線、虛擬的數據、軟件和傳感器的集合,其中設計和制造過程與不同的網絡共存。然而IIoT和工業4.0與早期的工業產品有很多共同之處,他們有助于支持和改善最基本的現代化設施,即制造業是國家生存之本。這些制造商有責任找到最佳選擇,提供可用于制造產品的最有效流程。