扇面水力噴砂定向射孔壓裂技術在煤層氣井中的應用

吳建軍, 詹 順, 吳明楊, 劉學鵬

(中石油煤層氣有限責任公司工程技術研究院)

中國煤層氣儲藏多為低滲透儲藏,大部分井不壓裂基本無產量,所以儲層改造技術是煤層開發的主體增產技術之一。在煤層氣井開發中如何高效溝通井筒和煤儲層的流動通道至關重要。利用傳統的槍彈射孔技術和壓后沖砂完井工藝技術都將不同程度給煤層氣的開發帶來一定的傷害。

目前韓城區塊壓裂工藝存在的主要問題:

(1)目前射孔壓裂技術不利于裂縫在煤層的延伸,縫高的有效控制。煤層氣部分井利用射孔槍射孔,大液量和大排量壓裂工藝技術,因煤層與頂底板應力差普遍小于5.0 MPa,導致裂縫延伸高度過大,裂縫長度較短,支撐劑大量堆積在近井筒地帶,壓后所形成的有效支撐裂縫長度短,在排采中形成壓降漏斗面積小,并且常規射孔增加近井筒地帶的應力集中,降低了井筒地帶滲透率,形成井筒污染帶,增加壓裂近井裂縫的復雜程度。

(2)煤層氣井壓后排采過程中,易產出大量的煤粉堵塞裂縫通道。韓城區塊煤質軟,主要以碎粒煤和碎裂煤為主[1-2],采用大排量和大液量壓裂工藝,改造后容易在近井地帶產生煤層破碎帶,剪切斷裂可能導致近井筒裂縫條數增加,單條裂縫寬度減小。

壓后排采中容易產生大量煤粉懸浮,沉降聚集,堵塞流體的運移通道,堵塞流體的運移通道,影響支撐裂縫連通性,一方面影響裂縫延伸,另一方面影響后期排采。

(3)傳統射孔槍射孔對煤層產生傷害[3-4]。傳統的槍彈射孔技術導通井筒與煤儲層,致使近井帶的煤層產生壓實作用,并對近井帶的儲層造成傷害,而水力噴砂射孔技術不會產生上述問題。

目前,水力噴砂壓裂技術在煤層氣中沒有大規模的推廣,現場應用還較少。袁玉,劉營等[5-6]闡述了噴砂壓裂工藝在煤層氣井中的應用情況,但沒有有效針對壓裂裂縫形態以及后期排采出現的問題。針對目前韓城區塊煤層氣壓裂所存在的問題,本文有針對性的開展扇面水力噴砂定向射孔壓裂工藝技術研究,將成果在現場實際應用,并對后期效果開展技術跟蹤。

一、噴砂工具的結構優化設計

水力噴砂射孔壓裂工藝技術是將射孔工藝和壓裂工藝一趟管柱聯作工藝技術。噴砂工具的噴嘴將高壓能量轉換為液體的動能,以獲得強大的射流沖擊力,作用于套管和煤層上進行破碎或切割,并形成孔道,完成水力射孔和儲層改造[7-8]。

1.噴嘴材料的選擇

噴嘴在射孔和壓裂的工作條件下是相當苛刻,要承受高壓和高速工作液的沖蝕,另外,由于空化作用也可能在噴嘴內產生,從而加速內流道表面的迅速破損。因此對噴嘴的抗沖蝕能力提出更高的要求。

常用來制造噴嘴的材料抗沖蝕能力見表1。綜合制造難度、成本和壽命三方面因素,選擇陶瓷可作為水力噴射壓裂技術噴嘴備選材料。

表1 材料噴嘴的體積沖蝕磨損率

2.噴嘴的結構設計

2.1 噴嘴工作參數選擇

對于連續水射流,在噴嘴出口截面內外兩點之間應用伯努利方程,忽略兩點之間的高度差,可得出以下關系式:

(1)

式中:p1,p2—噴嘴內外靜壓力;ρ1,ρ2—噴嘴內外密度;ν1,ν2—噴嘴內外流體平均流速。

在兩點之間應用連續方程可得:

ρ1·v1·A1=ρ2·v2·A2

(2)

如果噴嘴流道為圓管形結構,并假設噴嘴前后密度相同,則由式(1)、式(2)可得:

(3)

式中:d1,d2—噴嘴內外直徑。

己知射流速度,可由q=vA計算出射流流量。

2.2 噴嘴射流沖擊力

連續水射流沖擊物體的壓力分布在沖擊物體表面,是流體將以射流沖擊形成輻射狀均勻地向四周流動。在沖擊中心處,壓力為滯止壓力。隨著據中心徑向距離的增大,射流對物體的作用力逐步減小至環境壓力,通常可認為零。

2.3 噴距

噴距是指噴嘴軸線與噴嘴出口截面和孔底的交點之間的距離,即射流從噴嘴出口到達孔底所經歷的路程。

根據水力噴射壓裂的需要,噴嘴直徑選擇4~6 mm的情況下,本體選擇98~108 mm,則在?139.7 mm套管(內徑121.2~124.3 mm),噴距為6.6~8.15 mm。

二、噴砂工具室外試驗驗證

1.試驗目的

用于確定水力噴砂射孔噴嘴的結構性能參數,噴嘴的耐磨性,了解各施工參數對射孔效果的影響。

2.試驗原理

水力噴砂射孔技術是利用高壓水射流加砂(磨料)完成射穿套管和地層的一種新技術和新工藝。采用實驗片模擬套管、實驗靶模擬地層,采用油管直接接噴嘴總成模擬射孔器進行噴砂射孔模擬試驗。

3.試驗步驟和數據分析

(1)配置壓裂液0.7 m3;石英砂0.2 m3。

(2)連接噴砂射孔模擬試驗裝置。

(3)測試噴砂射孔射穿套管的情況。試驗泵注4%~12%石英砂壓裂液,排量230 L/min,泵壓12 MPa,每5 min記錄一次,并注意觀察試驗裝置末端返液口的情況。壓力數值均不變,說明套管并未射開,壓力突然變化,判斷模擬套管射穿。

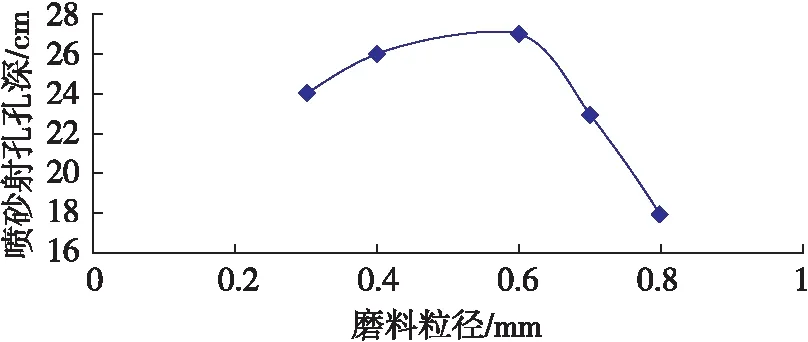

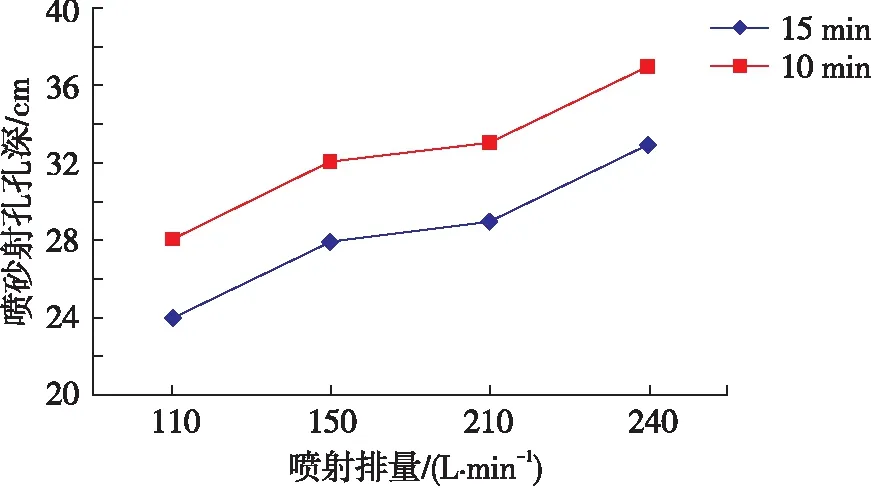

試驗結論:試驗中記錄了射孔孔深與磨料粒徑、噴射時間、磨料濃度和噴射排量的數據關系,如圖1~圖4所示。得出在使用?8.4 mm噴嘴、噴距8.0 mm、排量230 L/min、砂子粒徑0.4~0.6 mm的情況下,水力噴砂能夠有效射開?7.72 mm套管,所采用的噴嘴耐磨性好。

圖1 磨料粒徑和噴砂射孔深度試驗數據關系圖

圖2 噴射時間和噴砂射孔深度試驗數據關系圖

圖3 磨料濃度和噴砂射孔深度試驗數據關系圖

圖4 噴射排量和噴砂射孔深度試驗數據關系圖

三、扇面定向噴砂射孔

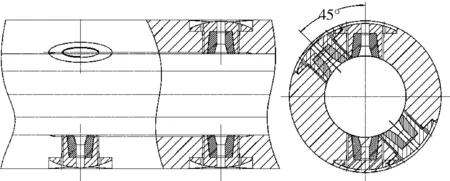

隨著定向射孔方位角的增大,破裂壓力逐漸升高,裂縫在近井地帶也越來越扭曲,且裂縫的轉向距離也越來越大。通過定向噴砂射孔實現噴砂器最大主應力方位的定向,有效控制裂縫位置、裂縫起裂的初始方向;減少近井應力集中和復雜裂縫的形成、控制形成較長支撐主裂縫。合適的射流速度、射流壓力,噴射時間,利用有限元數值模擬優化了噴射工具,確定了合適的噴嘴尺寸和噴嘴分布方式,45°扇形射孔器的結構方式如圖5所示。噴嘴為4個,每排噴嘴2個,兩排噴嘴之間的夾角為45°。

四、現場應用試驗

1.最大主應力方向

結合整列聲波測井和斷裂帶確定最大主應力方向,在韓城區塊韓X井向6井11#煤層最大主應力方向為北東45°。

圖5 45°扇形射孔器結構圖

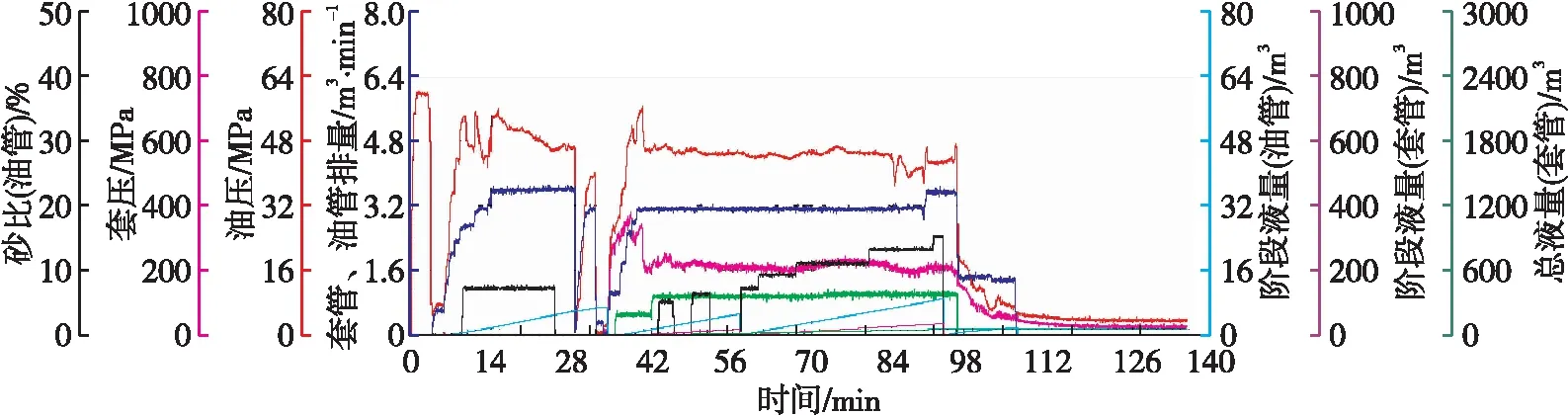

扇面定向水力噴砂射孔壓裂壓裂工藝在韓城區塊韓X井向6井11#煤層開展水力噴射連續加砂壓裂。水力射孔階段液量84 m3;砂量3.7 m3,射孔砂比約7%;排量約3.6 m3/min,最高54.15 MPa,射孔壓力逐步下降至在47 MPa左右; 射孔開始約5 min后出液口開始變黑變渾濁,表明套管已射開。

壓裂前置液階段:隨著液體注入,油壓從47.21 MPa升高到最高值55.7 MPa,之后穩定在46.4 MPa,套壓23.44升高到最高值30.65 MPa,之后套壓下降到17.4 MPa,之后穩定在16.6 MPa,油套壓最高值時油管進液11.7 m3,套管進液2.4 m3。油管進液20.5 m3,套管進液4.3 m3后開始加段塞,砂比5%,加砂0.4 m3,砂比6%,加砂0.6 m3,油管共注入壓裂液65.1 m3,套管共注入壓裂液17.8 m3。

攜砂液液階段:油壓穩定在44.9 MPa,套壓穩定在16.5 MPa,油管攜砂液 113 m3,砂比7%~15%,加砂11.8 m3,套管進液35 m3。

頂替液階段:油壓穩定在42.8 MPa,套壓穩定在16.9 MPa,此階段油管共注入頂替液8.2 m3,套管共注入頂替液2.3 m3。壓裂頂替結束時油壓18.69 MPa、套壓12.38 MPa,壓裂施工曲線見圖6。

2.噴砂射孔裂后評價

(1)閉合壓力12.6 MPa小于上頂板巖石應力(21.4 MPa)和下底板巖石應力(20.9 MPa),有水擊效應存在,反映壓裂裂縫在煤層中延伸,形態相對簡單。

圖6 韓X井向6井現場施工和壓裂施工曲線圖

(2)油套壓有一個突降點,油壓從最高值55.7 MPa迅速下降且穩定在46.4 MPa,壓力波動小于5 MPa,套壓從最高值30.65 MPa迅速下降到17.4 MPa,之后穩定在16.6 MPa。

3.工具施工前和施工后對比情況

噴砂工具近壓帽附近有輕微返濺凹坑,不影響工具強度。噴槍入井前:噴嘴?8.4 mm,施工后:噴嘴?8.4 mm,扶正器與定向短節外觀上沒有沖蝕現象,工具滿足現場施工。

4.排采情況

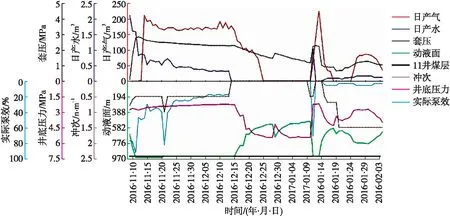

投產開機即起套壓,排采近兩個月,產氣量171 m3/d,套壓2.29 MPa,產水量0.34 m3/d和井底壓力2.31 MPa,排采曲線如圖7所示。

圖7 韓X井向6井排采曲線圖

五、結論

(1)水力噴砂工具結構的得到優化。結合煤層氣井壓裂工藝要求,研究不同噴嘴孔徑,噴嘴布置、不同排量下的射流速度、噴嘴壓降、管內磨阻以及施工泵壓等參數,最后形成煤層氣井射孔壓裂專用噴射器結構。

(2)實現扇面水力噴砂定向射孔,優化水力噴砂射孔定位和最大主應力方位的定向管柱結構。該工藝能有效控制裂縫位置、裂縫高度,裂縫起裂的初始方向;減少近井多裂縫、控制形成較長支撐主裂縫以及對儲層壓后防護起到積極的推動作用。

(3)建立扇面水力噴砂定向射孔壓裂施工工藝制度。根據煤層氣井地質條件和地層特性,建立了該壓裂工藝的施工準備、噴射裝置的調試、噴砂射孔階段、加砂壓裂以及排液等施工制度。