4102B型柴油機氣缸套斷裂故障分析與預防措施研究

夏紹彤,魏 偉

(東風朝陽朝柴動力有限公司,遼寧 朝陽122000)

0 前言

柴油機的主工作循環(huán)是曲軸驅動連桿、連桿帶動活塞在氣缸套內部進行往復運動,而氣缸套是直接與活塞環(huán)接觸的,是活塞運動摩擦副的本體[1]。氣缸套內表面承受高溫高壓燃氣直接作用,外表面與柴油機缸孔直接接觸,由缸體水套內的冷卻循環(huán)水進行降溫,缸套的外表面和內表面在較大溫差下產(chǎn)生嚴重熱應力,此外還受到缸蓋安裝時傳遞給缸套安裝預緊力。如果氣缸套不能較好的保證這些使用條件,就會產(chǎn)生斷裂、缸套碎等故障模式。

4102B型柴油機為直列、立式水冷、四沖程柴油機,其使用的氣缸套為薄壁干式上止口定位氣缸套,缸套材質為硼鑄鐵。其結構特點有:

(1)受柴油機缸體結構限制,缸套壁厚只有1.5 mm,最薄弱退刀槽處只有1.3 mm.

(2)干式氣缸套壓裝后與缸體直接接觸,結構的剛度要求較高,工作中溫度分布不均勻,導熱性相對較差,容易發(fā)生局部形變。

(3)屬于成品缸套,內表面和外表面都需要在缸套廠進行精加工,與缸體分組壓裝。

(4)使用缸體缸孔止口進行定位,缸套沿部承受缸套壓入力,工作中承受活塞的拉力及缸蓋螺栓的緊固預緊力。

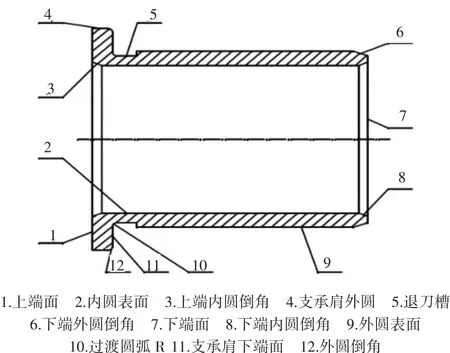

氣缸套參考結構如圖1所示。

圖1 氣缸套結構圖

經(jīng)統(tǒng)計發(fā)現(xiàn)氣缸套斷裂的位置,主要分布在氣缸套的支承肩下退刀槽處,該處斷裂后,活塞在缸套中繼續(xù)工作,缸套由于沒有受力支撐,受往復拉力和活塞敲擊而產(chǎn)生破碎。本文結合朝柴公司的4102B型柴油機氣缸套本身、缸體加工過程、缸套的安裝及與缸體的配合尺寸等對氣缸套斷裂的原因進行分析。

1 故障原因分析

1.1 氣缸套材質強度

4102B型柴油機的缸套材質為硼鑄鐵,鑄鐵中加入硼可在金相組織中得到不同數(shù)量的含硼滲碳體或萊氏體組織的鑄鐵,增加缸套的耐磨性,提升使用壽命。缸套具體化學成分如圖表1所示。

表1 化學成分組成

缸套強度要求不低于270 MPa,其硬度在260~310 HB,一個缸套的硬度差小于30 HB.鑄鐵中的石墨粗大、超長,或產(chǎn)生過冷石墨、硬質相嚴重偏析聚集,嚴重枝晶等[2],均可造成材料的抗拉強度降低,需要毛坯廠家進行爐料的批次管理,并進行相應的檢測。

1.2 氣缸套加工

氣缸套本身屬于鑄鐵類薄壁件,缸套本身脆性大,容易產(chǎn)生內部的微觀裂紋和變形等缺陷,除給予更好的加工保證外,還需要注意以下與缸體容易發(fā)生干涉的部位加工。

(1)氣缸套支承肩下端面退刀槽底處過渡圓弧R(圖1標記10)加工的過小或沒有[1],可造成應力集中,引發(fā)缸套斷裂。分析原因氣缸套的振動在退刀槽處產(chǎn)生交變應力,隨著內燃機轉速的提高,交變力頻率的提高和工作時間的增長,退刀槽處便產(chǎn)生疲勞,當達到材料的疲勞強度極限后,便出現(xiàn)裂紋,并逐漸擴大,直至斷裂。

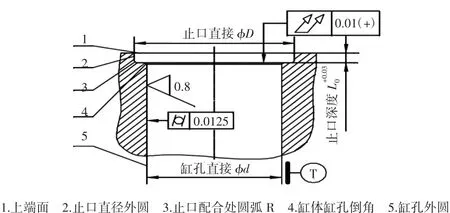

(2)缸套支承肩下端面退刀槽處過渡圓弧R(圖1標記10)過大時與缸體缸孔倒角(圖2標記4)產(chǎn)生干涉[1]。這樣在安裝氣缸套時,圓弧凸出部分接觸到缸體的止口端面,這樣缸套支承肩靠外圓側懸空,壓裝力會造成缸套裂紋或者斷裂。

(3)氣缸套支承肩下端面外圓倒角(圖1標記12)過小時,其在壓裝過程中接觸缸體的止口圓弧R(圖2標記3)產(chǎn)生干涉;安裝缸蓋后,把合螺栓通過缸蓋、缸蓋墊傳遞扭力給柴油機缸套,由于其存在干涉,缸套產(chǎn)生變形,會使氣缸套退刀槽處產(chǎn)生巨大的內應力,而引起氣缸套從支承肩退刀槽處斷裂。

1.3 缸體加工

缸體加工涉及缸套安裝的精度有:止口的全跳動、缸孔圓柱度、止口直徑等,相關精度項如圖2所示。

圖2 缸體加工結構圖

(1)止口相關加工精度:缸孔止口全跳動要求0.01 mm,止口深0.03 mm,但是在機械加工中,由于刀具磨損很難控制全跳動,止口深度可以保證。所以在缸孔止口加工過程中將全跳動與止口深度公差分解為內高外低趨勢≤0.025 mm和單跳動0.01 mm,內高外低趨勢是指靠近缸孔視為內側,止口直徑側視為外側,其加工可以允許在止口寬度范圍內,內側高于外側0.025 mm.內高外低趨勢和單跳動檢測由專用檢具完成。

在實際生產(chǎn)過程中,由于刀具磨損,造成止口趨勢內低外高,會造成缸套壓裝時缸套支承肩靠內圓側懸空,壓裝力會造成缸套裂紋或者斷裂。

(2)缸孔圓柱度:缸孔的圓柱度是保證和缸套貼合率的一項重要指標,缸孔經(jīng)過精鏜工序后,由于刀具磨損等原因,容易出現(xiàn)缸孔上端大,下端小的現(xiàn)象,需要在珩磨過程中進行局部珩磨,消除缸孔的變形,保證圓柱度。圓柱度不合格,缸套的貼合面積變小,缸套在承受活塞高速敲擊的過程中容易出現(xiàn)裂紋。

1.4 安裝配合

4102B型柴油機缸套壓裝形式為按組別進行壓裝,缸體缸孔在珩磨工序后進行分組,一般分為三組,組別公差為0.01 mm.根據(jù)缸孔的組別號,確認對應的缸套組別,使用壓力機和專用輔具進行壓裝。分析缸套壓裝后的狀態(tài),主要形式有三種,如圖3所示。

(1)為設計理想狀態(tài),要求止口和缸套支承肩跳動小于0.01 mm,在生產(chǎn)實際中很難做到;(2)是不合格狀態(tài),如果出現(xiàn)該種狀態(tài),氣缸套斷裂的風險非常大;(3)實際控制狀態(tài),止口內高外低趨勢加工就是為了控制成該狀態(tài),該狀態(tài)可以保證缸套壓入力有受力支承點,不會產(chǎn)生壓裂、支承肩下退刀槽處斷裂的現(xiàn)象。壓裝除了要控制好缸套在缸體中的實際狀態(tài),還需要考慮以下幾個方面的影響。

圖3 氣缸套壓入后狀態(tài)

(1)凸出高:凸出高是柴油機缸體、缸蓋、缸蓋墊之間配合的重要參數(shù),其是指缸套壓入缸體后,缸套上端面和缸體上面有一個高度差,即凸出高,凸出高單個缸套有要求在0.07~0.12 mm,整機四個缸套的突出高度差不大于0.05 mm,如果凸出高每個缸套偏差較大,就會造成缸蓋螺栓扭緊時,凸出高數(shù)值大的缸套受力大,壓裂風險增大,也會造成每個缸套與缸蓋墊的密封程度不一致,造成三漏故障。

(2)缸孔與缸套配合間隙:如果外徑大的缸套壓入缸體時,缸套要承受更大的壓力,這種壓力會集中在缸套的最薄弱部位,產(chǎn)生形變,形變在振動過程中,容易產(chǎn)生裂紋或斷裂等故障;外徑小的缸套壓入缸體缸孔中,其配合間隙過松(兩者間隙大于0.01 mm以上),這樣在柴油機高速運轉時,活塞連桿組作往復運動,活塞的橫向擺動會引起氣缸套的橫向振動,增大了氣缸套的振動頻率和振幅。

(3)缸套孔與活塞配合間隙[3]:對于缸套孔選擇活塞裝配時,也需要按照缸套上的分組標記進行選擇合適的活塞組別,以保證缸套孔和活塞的配合間隙。

(4)壓入力的影響,成品缸套和半成品缸套的壓入力是不一樣的,以4102B型柴油機為例,壓裝成品缸套其壓入力小于200 N,如果使用半成品缸套由于過盈量增大其壓入力就會增大,該壓入力需要進行工藝試驗,否則,壓力過大,容易造成缸套變形過大,而在薄弱環(huán)節(jié)退刀槽處斷裂。

2 預防措施

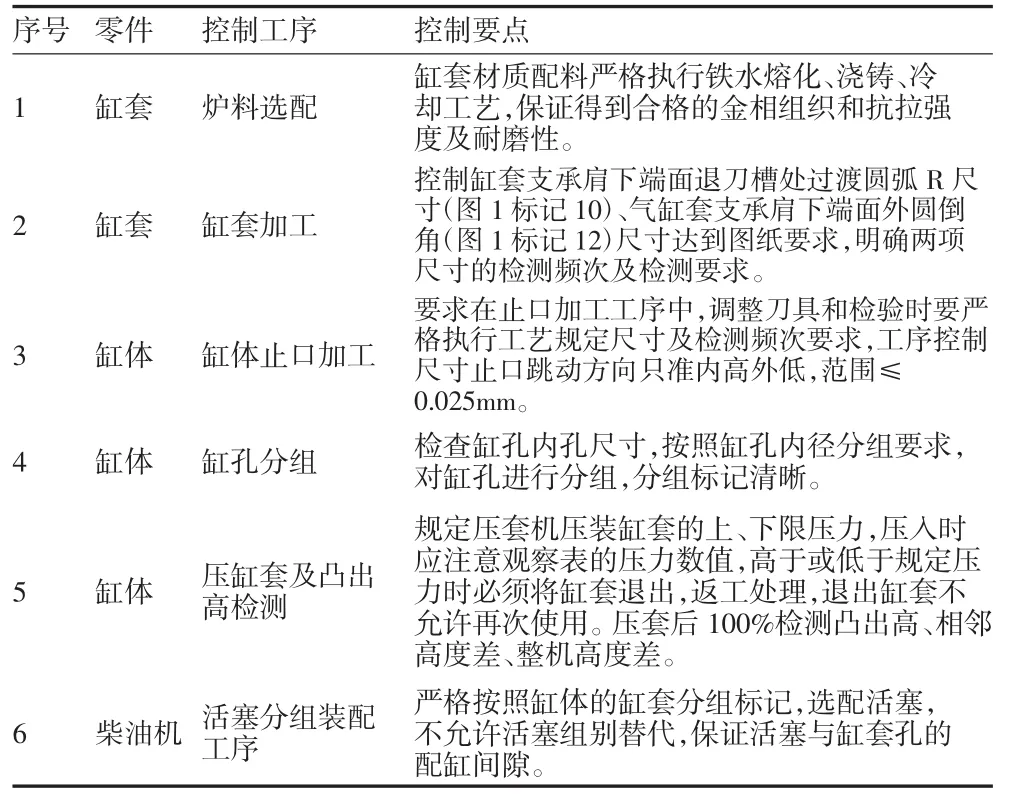

根據(jù)我公司生產(chǎn)過程中缸套的斷裂案例分析總結,缸套需要從爐料選配、制造加工兩工序進行控制,缸體需要按照加工順序從止口加工、缸孔分組、壓缸套及凸出高檢測三個工序進行重點控制,柴油機裝配從活塞分組裝配工序進行重點控制,具體預防措施如表2所示,該表明確了缸套、缸體加工、柴油機裝配相關工序的控制要點及預防措施,通過這些措施可以更好地預防缸套斷裂發(fā)生,保證其制造過程穩(wěn)定。

表2 預防措施

以上預防措施從2015年9月份開始逐步實施,根據(jù)公司售后故障統(tǒng)計,缸套斷裂故障率從實施前的1‰下降到了現(xiàn)在的0.2‰,取得了很好的效果,缸套斷裂故障得到了有效的控制。后續(xù)還將根據(jù)市場中出現(xiàn)的缸套斷裂類型,進行重點分析,明確控制要點,以保證缸套斷裂故障徹底消除。

3 結論

氣缸套斷裂是柴油機在使用過程中的重要故障之一,其產(chǎn)生的因素很多,從氣缸套的制造到缸套壓裝,從缸體止口加工到缸體成品凸出高檢測,從缸套孔分組到活塞裝配,整個涉及缸套操作的全過程,都需要明確工序加工重點,按照作業(yè)指導文件進行檢查控制,才能更好地起到預防的作用,保證柴油機的氣缸套在使用過程中不會產(chǎn)生斷裂。