船廠鋼板任務包切割管理研究

鹿雙龍,張衛(wèi)華,李海亭

(招商局重工(江蘇)有限公司,江蘇 南通 226116)

0 引言

面對國際航運市場的持續(xù)低迷和造船成本不斷攀升的局面,造船企業(yè)一方面提升自己的造船能力和造船質(zhì)量,另一方面降低造船成本。鋼板作為船舶產(chǎn)品的主要原材料,采購費用占總成本的30%~40%,因此,精確的鋼板采購計劃及合理的管理方式對于減少鋼板庫存、降低鋼板運輸成本、縮短鋼板的在庫周期、降低船廠的物流成本和造船成本有著重要意義。目前國內(nèi)船廠及相關(guān)研究文獻中鋼板的擺放及切割多以分段為單位,使得船廠資金以及庫存嚴重積壓。本文以精益生產(chǎn)理論為基礎,從鋼板的切割任務包出發(fā),按照切割任務包制定精確的切割計劃時間,使鋼板周轉(zhuǎn)周期以及與分段的緩沖期,提高鋼板的車間周轉(zhuǎn)率[1]。

1 鋼板采購

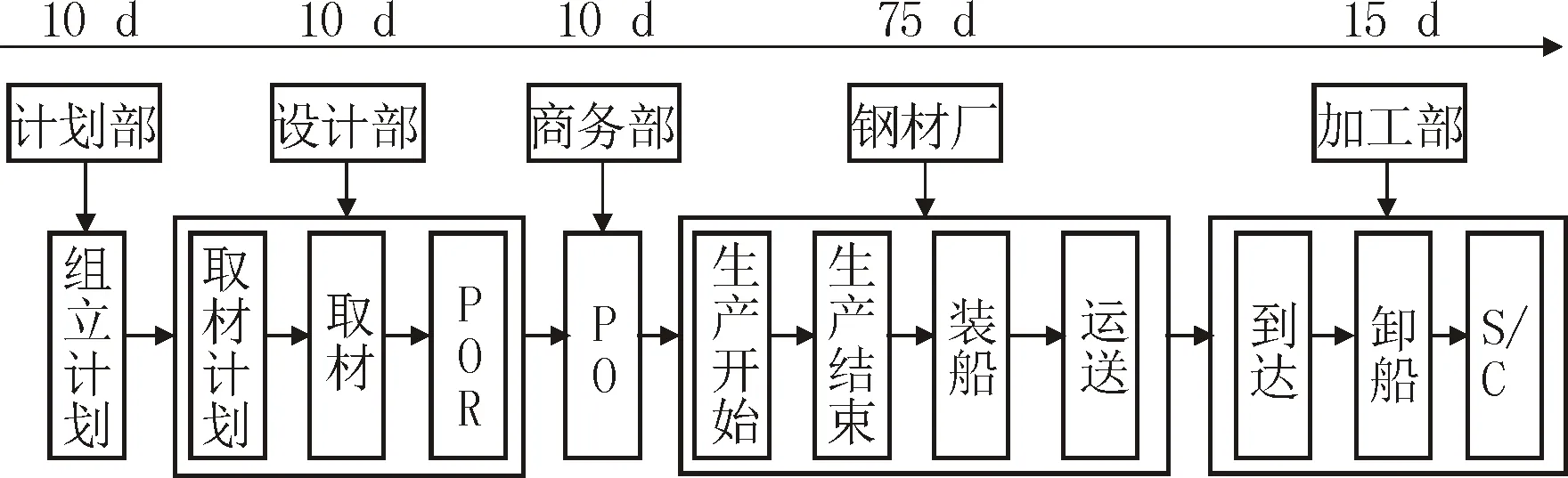

造船的生產(chǎn)中日程計劃通常由船廠的計劃部門制定,鋼板的切割計劃正常在鋼板切割前120~130 d制定完成。設計管理部和船體室依據(jù)生產(chǎn)中日程計劃生成每月的鋼板采購申請單(Purchase Order Request, POR),采購部門依據(jù)POR清單制定相應的采購訂單(Purchase Order, PO)。鋼板的采購流程以及采購周期如圖1所示,圖中,S/C表示開工(Start Cutting, S/C)。

目前鋼板采購時,采購員根據(jù)訂貨清單上的分段、鋼板選擇不同的廠家,分成合理的批次,在納期與廠家綜合考慮之后,制定采購計劃并制定采購單。

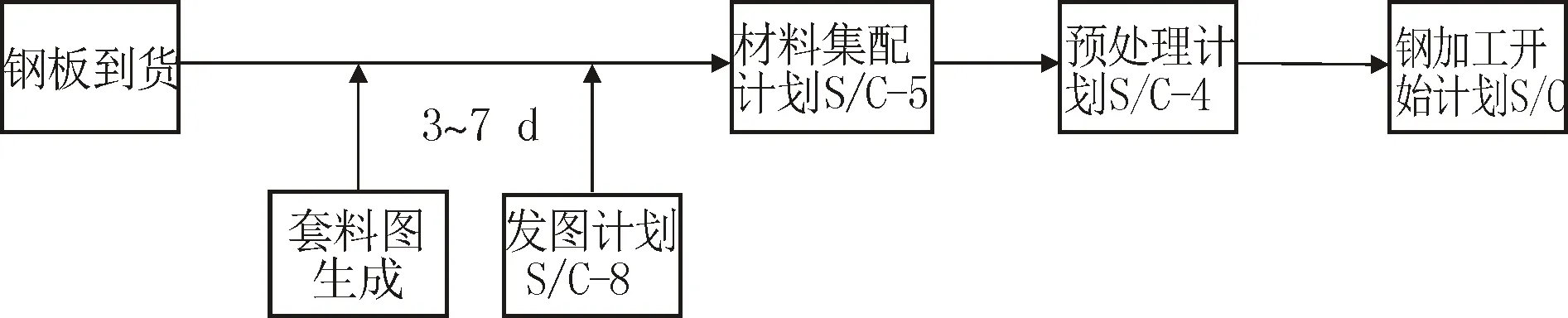

采購的過程中,首先需要確保鋼板的準時供應,其次盡量降低采購成本,這是PO的第一目標。鋼板的采購及到貨集配計劃如圖2所示[2],圖中,S/C-5表示開工前5 d,其余以此類推。

圖1 鋼板采購流程及采購周期

圖2 鋼板到貨集配計劃

2 鋼板的切割任務包劃分

產(chǎn)品導向型作業(yè)分解體系是現(xiàn)代造船模式的重要特征,也是基于任務包的工程分解基礎。原材料和中間產(chǎn)品堆放問題,無論是現(xiàn)在還是將來對造船企業(yè)來講都是生產(chǎn)過程中的一個瓶頸問題,特別是目前國內(nèi)鋼板等原材料的配套產(chǎn)業(yè)尚不完善的情況下,原材料堆放時堆場面積和取料翻板時行車的能力是切割中心的能力瓶頸。

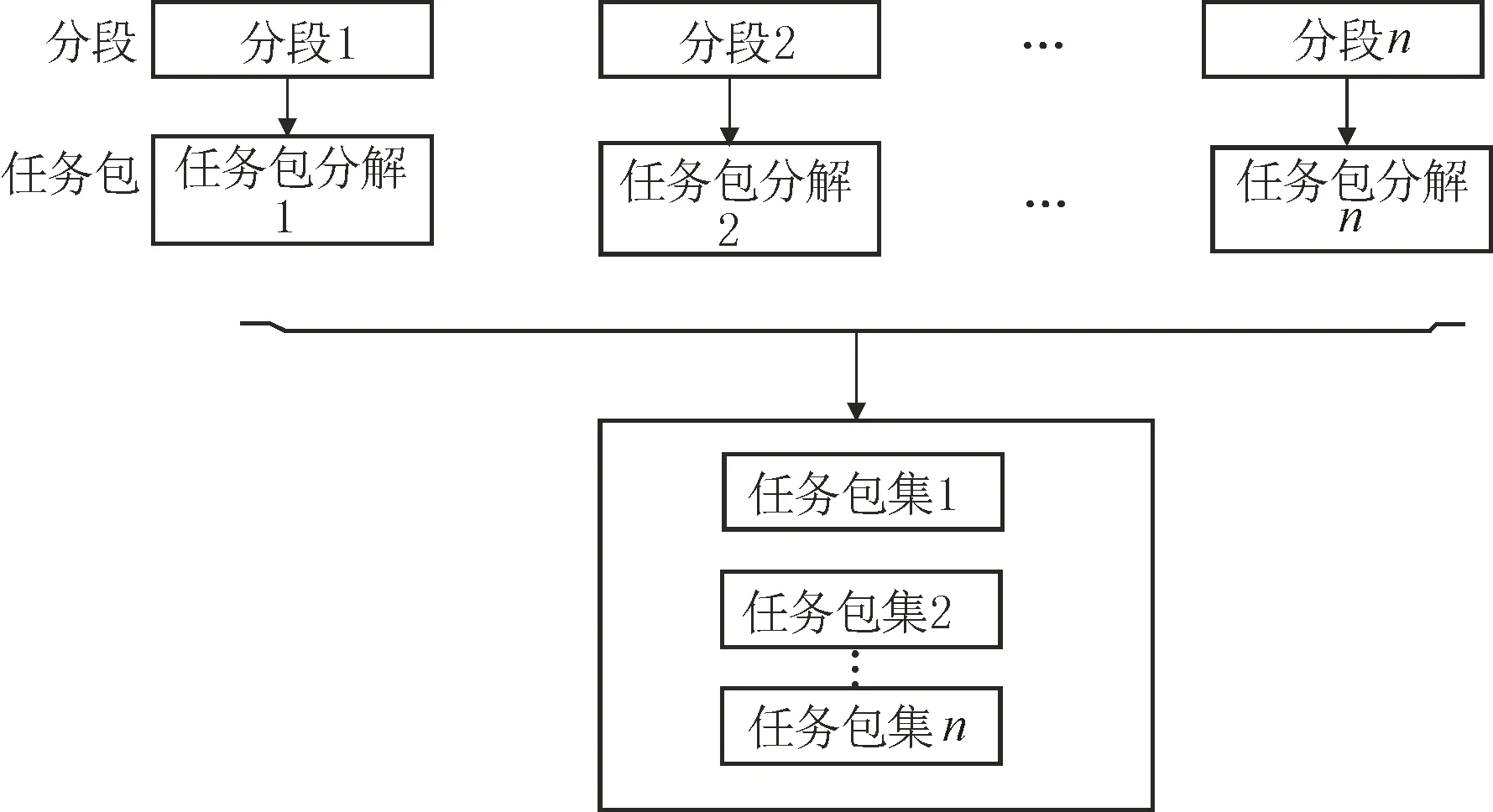

按照產(chǎn)品導向型工程分解的思路,結(jié)合切割任務包的分解屬性,可將鋼板切割任務包分為四種類型:結(jié)構(gòu)料、拼板料、外板料、T排料。這四種任務包之間的切割形式及切割計劃時間點均有差距。按照各分段鋼板的切割形式,對各分段任務包進行劃分,其分解過程如圖3所示。

根據(jù)船廠建造線表、主計劃、搭載網(wǎng)絡可以得出生產(chǎn)中日程計劃,生產(chǎn)中日程計劃規(guī)定了任務包的最遲開工時間。由生產(chǎn)中日程計劃和任務包的作業(yè)周期可以生成任務包的作業(yè)開始時間和結(jié)束時間,這樣便產(chǎn)生了任務包的初步信息。經(jīng)過任務包的能力負荷平衡分析以及作業(yè)時間的分析后,對初步任務包的信息進行調(diào)整,產(chǎn)生最終用于生產(chǎn)的部門作業(yè)指令[3]。

圖3 鋼板切割任務包分解過程

3 鋼板堆放及翻板

3.1 傳統(tǒng)鋼板堆放

目前,一般船廠的鋼板堆放主要有兩種方式:按規(guī)格擺放,或按分段擺放。這兩種方式均有缺點。

3.1.1按規(guī)格擺放的缺點

(1)供貨分段完整率低,缺件概率高。

(2)庫存堆放場地利用率低。

(3)各堆位下面的鋼板容易積壓,形成麻點。

(4)周轉(zhuǎn)率低。

3.1.2按分段擺放的缺點

(1)不同任務包同時切割,造成理料緩存。

(2)不同任務包到貨納期不一致,按分段到貨造成資金積壓。

(3)不同任務包鋼板規(guī)格差距較大,不易擺放。

3.2 按分段切割任務包堆放

為了提高鋼板堆場的利用率,減少鋼板庫存的翻板次數(shù),本文采用切割任務包的堆放方式。按照鋼板的切割任務包類型,將各分段中計劃相同的任務包分堆擺放,鋼板出庫時可以按堆集中出庫,鋼板在庫期間基本不需要再次翻板[4]。

3.2.1生產(chǎn)流程

按照分段切割任務包為單位堆放鋼板是基于精益造船模式下,對生產(chǎn)流程以及生產(chǎn)節(jié)奏進行大量論證的基礎上得到的先進堆位擺放方式,不僅要求空間上分道,同時要求時間上有序。

(1)按照切割任務包堆放,船廠提前2-3個月以分段為單位向鋼廠訂貨,鋼廠按照Just In Time(JIT)的方式組織精益生產(chǎn)。

(2)在分段鋼板使用前一個星期,將鋼板按分段送至船廠。

(3)船廠按照各分段不同的任務包形式,將各任務包鋼板擺放至不同堆位。

(4)各堆位鋼板為相同預處理時間的不同分段鋼板。鋼板預處理時,可以將整堆鋼板集中調(diào)至預處理堆位,以減少翻板次數(shù),提高鋼板周轉(zhuǎn)率。

3.2.2鋼板按照任務包擺放的優(yōu)缺點

3.2.2.1優(yōu)點

(1)相同任務包、相同處理時間同堆擺放,以減少翻板次數(shù)。

(2)庫存堆放場地利用率高。

(3)鋼板成堆預處理,不易形成積壓板。

(4)鋼加工車間按任務包切割理料緩存量少。

(5)周轉(zhuǎn)率高。

3.2.2.2缺點

生產(chǎn)中日程計劃變動引起的任務包計劃變動,使已經(jīng)入庫的鋼板無法調(diào)整擺放堆位。因此,船廠需要盡可能使生產(chǎn)中日程計劃準確,減少調(diào)整量;如果發(fā)生計劃調(diào)整,各分段的相對計劃時間盡量不要調(diào)整。

3.2.3鋼板切割形式及數(shù)量分析

按照分段計劃的中、小組立計劃,制定鋼板的預處理計劃、切割計劃。按照切割任務包所關(guān)聯(lián)的鋼板清單,每塊鋼板的出庫先后次序是固定的。

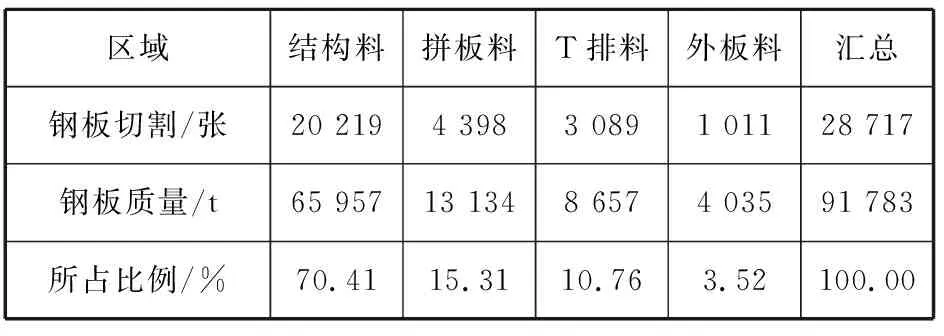

對某船廠近3個月的出庫鋼板張數(shù)及切割形式進行了分析,其中分段數(shù)量為1 125個。鋼板重量及張數(shù)見表1。

表1 某船廠近3個月鋼板出庫數(shù)量及切割形式

3.3 鋼板翻板

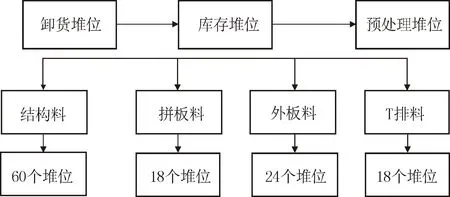

按照各任務包切割的數(shù)量可以將堆場按照圖4的方式進行劃分設置。

圖4 鋼板堆場設置

通過實際試驗得出:當鋼板數(shù)量較多、鋼板堆場超過3萬t鋼量時,鋼板翻板的次數(shù)明顯減少30%以上。不同鋼板在不同時間段出庫是引起堆場翻板的主要原因。按照任務包堆放鋼板,可以有效地降低鋼板的翻板次數(shù)以及減小鋼板場地的堆放面積。

4 鋼板出庫及切割

按照傳統(tǒng)的鋼板切割方式,鋼板堆場按照分段整體預處理,并將整個分段材料提供給鋼加工車間切割。通常,按照生產(chǎn)中日程的標準作業(yè)周期,一艘10萬t的油船,貨艙分段鋼加工的標準周期約10 d,小組15 d,大組30 d,整個周期大約為55 d;從小組開工至大組立分段蓋外板周期大約為30~35 d。按照每月3萬t的產(chǎn)量計算,每月生產(chǎn)大約300個分段,鋼加工的理料緩存區(qū)需要存放大約300個分段的不同工位的切割零件。材料的緩存不僅增加了資金的積壓,而且對于已經(jīng)預處理的鋼板會導致二次生銹。因此,按照各分段切割任務包進行出庫并切割,可實現(xiàn)鋼板的精細化管理,可以大大減少理料區(qū)的緩存材料[5]。某船廠的鋼加工及組立分段作業(yè)情況見表2。

某船廠每月3萬t的切割鋼量,通過使用任務包堆放、預處理、切割的方式供應鋼板,原本5萬~6萬t的鋼板堆場降至3萬t左右,鋼板堆場的翻板次數(shù)減少40%;零件的理料堆場由300個分段工位零件的量減少到100個分段工位零件的量。

5 結(jié)論

通過分析國內(nèi)一般船廠的鋼板采購及切割方式,目前很多船廠鋼板采購工作較為提前,造成庫存積壓,且切割時按照分段或分段鋼板不能一次性配齊,導致鋼板切割零件理料區(qū)緩存量巨大。這樣不僅提高了空間成本,也增加了資金壓力,使得本已經(jīng)預處理的鋼板產(chǎn)生了二次生銹。本文以精益生產(chǎn)理論為基礎,分析了鋼板的采購、到貨、入庫、切割的整個物流計劃體系,探討以切割任務包為基礎,制定合理的鋼板堆放形式以減少翻板次數(shù);并根據(jù)鋼板切割計劃,結(jié)合生產(chǎn)中日程計劃,按照切割任務包制定精確的切割計劃時間,使得鋼板周轉(zhuǎn)周期與分段的緩沖期得以縮短,提高了鋼板的車間周轉(zhuǎn)率。