轉爐一次煙氣濕式凈化與回收系統升級改造

薛 海,李 峰,王永剛,李朝陽

(中國重型機械研究院股份公司,陜西 西安 710032)

0 前言

轉爐煉鋼吹氧冶煉過程中,伴隨產生了大量煙塵和CO氣體,這些轉爐煙氣成份中CO的含量(體積百分比)約占55%~66%,極值甚至可達80%以上,其煙塵成份中金屬鐵占13%,FeO占68.4%,Fe2O3占6.8%,因此都具備很高的回收利用價值。部分鋼企新增加了干法除塵系統加以解決,而不具備條件的鋼企也可通過對現有設備進行系統的升級改造,實現轉爐煤氣綜合回收利用,達到節能減排效果。

轉爐一次煙氣干法除塵系統具有除塵效率高、系統阻損低、運行成本低、節水節電、回收煤氣量大,無二次污染等特點。目前轉爐濕法除塵系統改造大都采用較先進的干法除塵系統,部分現有濕法除塵系統的用戶來說,濕法改干法存在以下問題:

(1)廠房高跨高度不夠,蒸發冷卻器無法布置。

(2)廠房外部場地狹小,電除塵器及系統其它設備無法布置。

(3)干法除塵系統一次性投資較高,部分企業資金匱乏,無力承受。

(4)濕法改干法需轉爐停爐約一個月,對企業正常生產有一定影響。

1 升級改造目的

為了既能滿足日趨嚴格的環保要求,又能維持企業正常生產,本文通過對現有轉爐一次煙氣濕法除塵系統(含半干法)的升級改造,即在原有濕法除塵系統基礎上進行部分改造,進一步配置先進可靠的除塵設備,從根本上解決煙囪出口排放濃度,滿足國家最新排放標準的問題。使整個系統的煙塵排放指標≤15 mg/Nm3,增加回收煤氣熱值;煤氣回收含塵濃度從原來的≤50 mg/Nm3降低到≤10 mg/Nm3,實現達標排放,并可節省部分能耗,減少改造施工周期。

2 升級改造技術方案

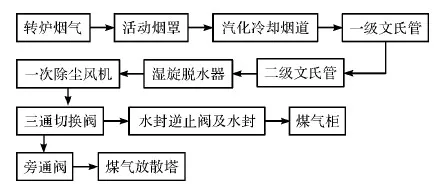

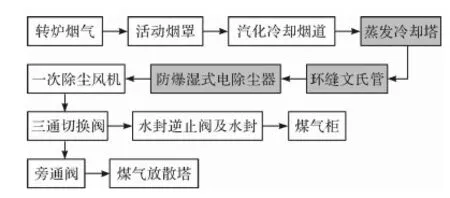

目前我國共約有轉爐約800多座,除一小部分轉爐采用較為先進的干法除塵技術外,大部分轉爐仍采用濕法除塵技術(傳統OG法、新型OG法等),其中半干法和新型OG法的煙塵排放指標≤50 mg/Nm3,傳統OG法的煙塵排放指標≤100 mg/Nm3,而在實際應用中,以上所述大部分轉爐除塵均達不到該項指標。傳統工藝如圖1所示。

圖1 傳統轉爐一次煙氣濕法除塵工藝圖

轉爐的一次煙氣經汽化冷卻煙道降溫冷卻后,溫度由1 400~1 600 ℃降到800~900 ℃左右,經過蒸發冷卻塔(蒸發+噴淋冷卻塔),使其煙氣溫度降至75 ℃以下,并除去煙氣中較大顆粒粉塵,經預處理的煙氣進入環縫可調節喉口文氏管及新增的防爆型圓筒濕式電除塵器進行精除塵,當煙氣滿足回收條件時,通過三通切換閥進入煤氣柜。可以省去煤氣柜后精除塵用濕法電除塵器。當煙氣不滿足回收條件時通過三通切換閥進入放散煙囪進行點火放散排放至大氣中。

2.1 第一種升級改造技術方案

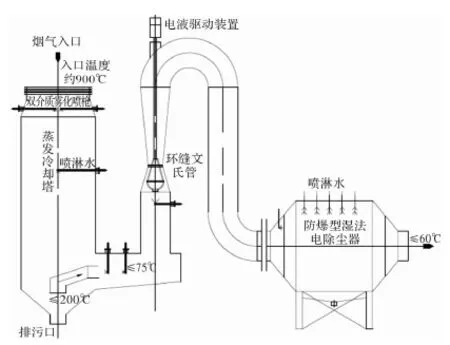

由于濕式電除塵器具有較好的脫水功能,防爆型圓筒濕式電除塵器排水送至統一水處理系統。因此二文后部的濕旋脫水器可以拆除,以降低系統阻力。轉爐一次煙氣濕法除塵升級改造技術如圖2所示。

圖2 轉爐一次煙氣濕法除塵改造技術工藝

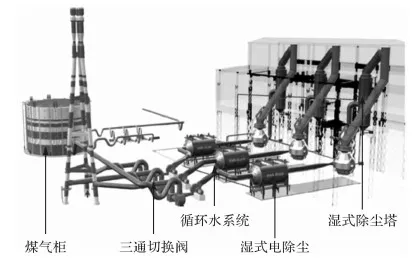

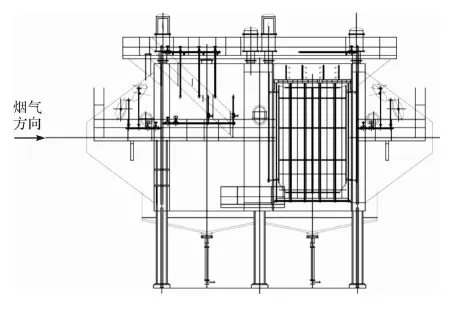

在保留廠房內設備的前提下,只需對廠房外的設備進行部分改造。利用現有風機、煤氣回收切換閥等設備,針對入口粉塵≤300 mg/Nm3的情況下,在風機前新增一套兩電場圓筒型濕法電除塵器,針對入口粉塵≤100 mg/Nm3的情況下采用一電場圓筒型濕法電除塵器,配套濕式電除塵器電氣控制系統和安全連鎖系統,如圖3所示。除塵器可提前安裝,只需管道對接時停爐,施工周期短,基本不影響生產。

圖3 新一代蒸發冷卻器、環縫文氏管及防爆型濕法電除塵器一次煙氣除塵降溫系統

廠房外對圓筒型電除塵器前后連接管道進行改造,并拆除濕旋脫水器。升級改造后工藝流程如圖4所示。

圖4 第一種改造后工藝流程

4.2 第二種升級改造技術方案

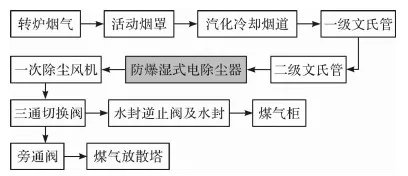

該改造方案在針對廠房情況允許的條件下,對廠房內外均進行改造。將廠房內的一文改為蒸發冷卻塔(或噴淋冷卻塔),二文改為環縫可調節喉口文氏管(針對傳統OG法)。對廠房外利用現有風機、煤氣回收切換閥等設備;在風機前新增一套一電場圓筒型濕法電除塵器,配套蒸發冷卻塔電氣控制系統、電氣控制系統及安全連鎖系統。并對圓筒型電除塵器前后連接管道進行改造,并拆除濕旋脫水器,工藝流程如圖5所示。

圖5 升級改造后工藝流程

該方案除塵器可提前安裝,蒸發冷卻塔及環縫文氏管安裝只需一個月,施工周期較短,影響生產較小。原有濕法系統風機后部基本不變,總體改造量較小。一文改為蒸發冷卻塔后其阻損從3~5 kPa降低到≤300 Pa,使其阻損降低約4 kPa,降低了90%;其裝機容量只增加了約140 KV·A,整個系統阻損下降約3.5 kPa,可降低風機的能耗。噴水制度與轉爐冶煉周期聯鎖,其清洗用循環水量只需30~50 t/h,可節省至少50%的循環冷卻水量,減輕了水處理的壓力。如果將環縫文氏管環縫調大,使出口排放升至300 mg/Nm3,則后部可采用二電場濕式電除塵器以達到排放要求,但整個系統阻損可下降50%,可大大節省運行費用。

以上兩種方案采用防爆圓筒型濕式電除塵器進行精除塵,相對于圓筒型干法電除塵器泄爆的可能性大大降低,由于內部無運動部件,設備運行更穩定可靠。并可減少風機葉輪粘灰,降低風機轉子更換頻率,提高轉爐連續生產的作業率,使風機等主要設備的維修清理量大幅減少,降低了工人的勞動負荷,減少了崗位定員。

3 關鍵技術的應用

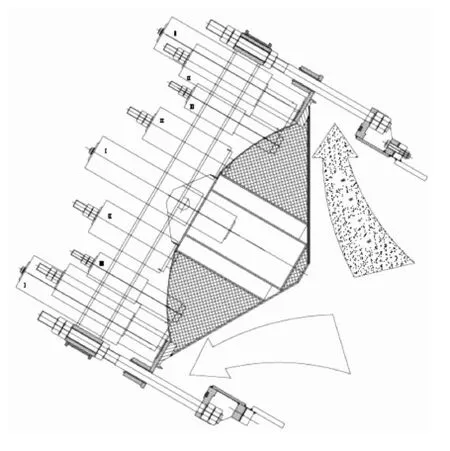

3.1 防爆型圓筒濕式電除塵器的應用

轉爐一次煙氣濕式凈化與回收系統升級改造的關鍵技術設備是防爆型圓筒濕式電除塵器,如圖6所示。其殼體設計成圓筒結構型式,使氣流均勻通過筒體并能夠防止氣流返混確保設備運行安全,殼體內壁采用專用YD導電防腐涂料;極板極線配置型式采用短針魚骨線+818陽極板;采用水膜清灰,即除塵器上部噴嘴噴霧在極板上形成連續向下流動水膜,達到極板清灰的目的;濕式電除塵器根據濕式(OG)凈化系統的凈化效果選擇使用電場數量,以確保煙氣排放和煤氣排放標準。

圖6 防爆型圓筒濕式電除塵器

濕式電除塵器型式有臥式布置和立式布置,一旦室外場地受限,濕式電除塵器可采取立式布置。該電除塵器的工作原理為:含塵轉爐煙氣通過圓筒電除塵器進風口及氣流分布板分流,均勻地進入電場,同時配置在進風口氣流分布板和電場上方的霧化噴嘴將水霧噴入到煙氣流中。一方面水霧與煙氣中的粉塵產生碰撞凝聚成較粗的顆粒,另一方面,煙氣中的粉塵與水霧在電場中被荷上電(成為帶電粉塵顆粒),在電場力的作用下帶電粉塵顆粒向集塵極移動并被捕集,被捕集的帶電粉塵顆粒順著連續向下流動的水膜從集塵極上流到灰斗中,最終排入沉淀池,達到凈化煙氣的作用。

3.2 防爆型圓筒濕式電除塵器的主要技術特點

(1)電除塵器殼體在結構上確保其強度性能,通過氣流分布板均分后的煙氣連續通過電場,有效降低CO與空氣接觸。氣流分布板采用多層多鋼孔板結構,各層分布板均設有連續噴淋清灰裝置,在同一層分布板上設計不同的開孔率;使氣流分布更加均勻且開孔不會被堵死。 殼體內壁涂有專用YD導電涂料,確保內壁不產生銹蝕,使其也具備一定的收塵功能,既增加了收塵面積也延長了設備使用壽命。

(2)除塵器頂部設置霧化噴嘴,使其根據圓筒電除塵器的外輪廓形狀垂直向下布置,噴出的霧化水在集塵極上形成均勻的連續水膜,這些霧化噴嘴中一部分為連續噴水,另一部分為間斷噴水,連續噴水維持除塵器正常清灰工作,間斷噴水是加大噴水量清除集塵極表面殘余粉塵。間斷噴水周期可根據入口煙氣濃度進行調節,使收塵效果達到最佳。

(3)根據轉爐煙氣介質實際情況,噴嘴選用合適角度的實心單流霧化噴嘴,在以往煤氣濕式電除塵器工程實踐中其噴射角度、霧化粒徑、噴射水量及其分布均勻性等性能都得以良好驗證。

(4)濕式電除塵器具有脫水功能,后部電場通過電場力的作用及多層槽型分布板通過碰撞、渦流作用可將大部分機械水分離收集,能起到較好的脫水功能,具備替代了二文濕旋脫水器的功能。

(5)由于電除塵器處理煙氣為易燃易爆氣體,為了確保電除塵器安全運行在其進、出口端設置多個自恢復式泄爆閥(三級泄爆),當除塵器內部壓力增高到一定數值時泄爆閥分級自動打開泄壓,確保設備不受損壞。此外,除塵器殼體本身能夠承受30 N力的壓力沖擊,對電除塵器安全運行也起到了安全保護作用,如圖7所示。

圖7 自恢復式泄爆閥

4 結束語

轉爐一次煙氣濕法除塵升級改造系統投資少,與整套干法系統相比,其投資至少低于干法系統的1/2。而只增加濕式電除塵器,則投資只有干法系統的1/3。并可拆除原濕旋脫水器降低阻損,而新增濕式電除塵器阻損電≤300 Pa,整個系統阻損沒有增加,對風機的能耗基本無影響。全方位的聯鎖保護和自動控制提高了系統的安全性。煤氣凈化后可直接供最終用戶使用,可以省去煤氣柜后精除塵用濕法電除塵器。現場應用情況證明系統運行安全可靠、設備投資少,改造工期短等特點,特別適合中小型轉爐的濕法除塵改造,通過升級改造能夠實現煤氣綜合回收利用及煙塵達標排放。