煤礦綜采液壓支架的設計分析

顧 銳

0 引言

在煤礦機械化綜采的過程中,液壓支架是最常用的支護設備,它靠機械結構與液壓系統的配合對頂板巖層提供恒久的支撐力,保證頂板的安全。加上運輸方便、操作簡單及便于回收利用等特點,在煤礦開采中有大量應用,液壓支架的可靠性直接關系到工作人員的人身安全[1],因此,液壓支架的設計過程必須有一個嚴格的規范。

1 液壓支架的結構及工作原理

1.1 液壓支架的結構

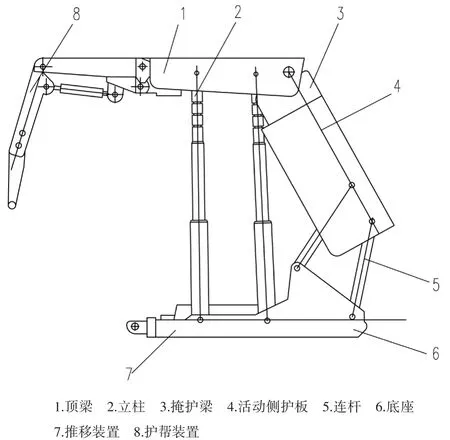

如圖1所示,液壓支架主要包括頂梁、立柱、掩護梁、活動側護板、連桿、底座、推移裝置、護幫裝置及控制系統等部分。

頂梁直接與頂板接觸屬于承載部件,起到傳遞支撐力的作用。常見的頂梁有整體式和分段鉸接式兩種結構,整體式頂梁結構簡單,操作方便,結構穩定性好,可提供較大的前端支撐力。但由于尺寸的限制不利于運輸及安裝。鉸接式頂梁和頂板的貼合性優于整體式頂梁,便于安裝及運輸,但鉸接結構比較復雜,可提供的前端支撐力較小[2]。

立柱包括缸體、活柱、導向套和密封件等零部件,多以球面連接的方式連接底座和頂梁或掩護梁,它的作用是調節支架高度并提供恒久支撐力,需要有足夠的強度機良好的密封性能。

圖1 液壓支架結構示意圖

掩護梁一段端連接頂梁,另一端連接底座或連桿,承受水平方向的力及垮落下來的頂板巖石壓力,防止冒落的矸石滾入支架內部損壞一些零部件。

活動側護板包括千斤頂、彈簧、導向桿和結構件部分,安裝在掩護梁或連桿側面,可對支架一定寬度范圍進行微調。是一種輔助裝置。

底座直接和底板接觸,主要作用是支撐整個立柱及立柱受到的外力。常用底座包括整體式和分體式兩種結構。整體式底座結構穩定性好,底板比壓小。分體式結構排矸性好,穩定性及對軟底板的適應能力較差。

推移裝置主要用于引動支架和臨近的順槽輸送機。一般連接在液壓支架和輸送機之間。

控制系統有液控和電液雙控兩種方式。根據動作執行的方式又分為直接式控制和先導式控制。直接控制手動操縱閥來實現支架的各種動作。這種控制方法結構簡單,操作方便,便于維護,采購成本低,但對相鄰支架的控制稍顯欠缺。液壓先導控制系統在小流量先導閥、多芯管及主控閥的配合作用下實現支架的控制,這種控制方式方便快捷,便于實現相鄰支架控制[3]。

1.2 液壓支架的工作原理

液壓直接的工作原理就是通過特定的機械結構及液壓系統將高壓液體的壓力轉化為支撐力。液壓支架的工作介質是乳化液,由乳化液泵站供應。當高壓乳化液通過管路進入立柱后,就給立柱的升起提供了推力,頂梁接觸頂板后開始初撐頂板,頂板壓力與支架支撐力達到平衡后,利用安全閥來鎖住立柱,提供恒久支撐力[4]。

2 液壓支架的設計要求

(1)具有穩定性。一個穩定安全的液壓支架不僅能適應頂板的下沉量,防止上方冒頂,而且能有效保證支架的前方的安全性。同時不能出現陷底的現象。

(2)保證工作空間的安全。液壓支架需要有足夠的輔助設施來排矸及防矸,有效保證安全的操作空間。也要具有可靠照明、通風及通訊功能。

(3)對煤礦頂板及地板具有較強的適應性。

(4)保證完整的工作循環及與配合設備的準確接口。

(5)便于安裝、運輸、操作及維護。

3 液壓支架結構典型零部件設計及計算方法

3.1 支架主要尺寸的確定

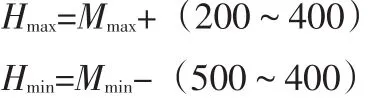

(1)支架高度

為了在一定范圍內適應不同的煤層高度,支架需要具有一定的調高的范圍,調高范圍小的支架對每層高度的適應性就小,如果支架調高的范圍過大會支架的強度就會變差,設計時需要根據煤層中平均采煤的高度來設計液壓支架的高度,這些煤層的高度資料需要讓礦方詳細提供并消化吸收。

其中:Hmax-支架最大高度;

Hmin-支架最小高度;

Mmax-最大采高;

Mmin-最小采高;

Ks1-厚度上波動系數,1.1~1.3;

Ks2-厚度下波動系數,0.8~0.9。

本次設計支架最大高度為2 600 mm,最小高度為1 200 mm。

(2)支架間距及寬度

“大夫說你身體虛弱,要好好調理。”他扶起我,雙目相交,他眼中依然是一片不見底的漩渦,讓我不由自主地沉溺。

設計時根據支架的形式來確定的支架的間距,同時根據運輸條件、調架要求及支架的安裝要求設計合理的支架寬度。支架寬度的計算公式為[5]:

b=B+nC

其中:b-支架間距;

B-頂梁寬度;

C-頂梁間隙;

n-每架的組架或框架術。

本次設計間距取為1 500 mm。

(3)底座長度

底座設計時需要考慮的第一要素是盡可能降低支架對底板的接觸比壓,避免陷底。還要為立柱和液壓控制裝置預留安裝空間。留出工作人員的行走及工作空間。

3.2 雙紐線機構的確定

雙紐線機構由掩護梁、底座和前、后連桿鉸接組成。雙紐線機構使頂梁上各點呈雙紐線運動,保證支架在升降過程中頂梁端面距變化較小。

(2)雙紐線機構設計要求

支架高度調解時,頂梁端點運距離變化不能超過70 mm,理想情況下要小于30 mm;支架在極限位置時,連桿或支柱間的夾角要設計準確。另外,設計軌跡曲線時,將雙紐線向前凸的一段作為工作段,保證支架有良好的承受力狀態。

3.3 頂梁設計

(1)基本概念

頂梁在支架的最上端與頂板直接接觸是重要的承載件,承受頂板的壓力,需要有足夠的剛度和強度。

(2)頂梁計算

L=[M+N+A cosθ]-[G cos P+300+e]

其中:M-配套尺寸,M=2 088 mm;

N-底座尺寸,N=2 240 mm;

A-后連桿長度;

G-掩護梁長度;

P-掩護梁與水平面的夾角,P=56°;

θ-后連桿與水平面的夾角,P=83°;

計算圓整得到頂梁長度L=2 950 mm。[4]

3.4 液壓系統組成

液壓系統主要包括前立柱、壓力指示器、安全閥、液控單向閥、后立柱、側推千斤頂、掩護梁側推千斤頂、護幫千斤頂、雙向液控單向閥、操縱閥、推移千斤頂、前梁千斤頂等部分。本次設計采用鄰架控制方式,管路接頭采用快拆式,工作介質為乳化液。

4 支架的受力計算方法

工組中的液壓支架處于受力平衡平衡狀態。可利用平面桿系進行受力分析。圖2為以支架不同部分為研究為向的受力簡圖。已知:Pt為立柱的推力,Pt=1 145 kN,P8為平衡千斤頂的推力(443 kN)或拉力(294.17 kN)。求F1、F1′及作用點位置[6]。

圖2 受力簡圖

當P8為推力時,w=0.3,α1=18°,α2=56°,h2=100,h3=200得到F1=837 kN,X=1.22 m。

當P8為推力時,w=0,α1=18o,α2=56o,h2=100 ,h3=200得到F1=1 165 kN,X=0.72 m。

可以看出當平衡千斤頂為推力且w=0時,F1最小。當平衡千斤頂為拉力且w=0.3時,F1最大,故對頂梁進行強度核算時,按受力最大狀態計算。

5 結論

液壓支架的設計是一個嚴謹的計算的過程,需要結合煤礦煤層高度、開采高度差、地質特點、巷道尺寸限制等因素綜合考慮,本文通過對煤礦支護用液壓支架的結構及工作原理的簡單分析,整理了液壓支架典型零部件的設計過程及計算方法,為液壓支架的合理設計提供一定的參考。