大西高鐵聚氨酯固化道床施工中軌道變形控制措施研究

郄錄朝,王 紅,徐 旸,許永賢,許良善

(中國鐵道科學研究院 鐵道建筑研究所,北京 100081)

聚氨酯固化道床是在已經達到穩定的新鋪碎石道床內澆注聚氨酯固化材料,固化材料滲入道床底部后發泡、膨脹,所產生的聚氨酯彈性材料粘接碎石道砟并填充砟間空隙,形成彈性固結整體道床結構[1]。

固化道床能增加道床剛度并長期保持道床的彈性,解決有砟軌道線路平順性差、養護維修工作量大、易臟污等問題[2-4]。與無砟軌道相比,固化道床軌道結構同樣具有整體性好,軌道殘余變形小,少維修,能長期保持結構穩定等優點,并且具有均勻的彈性,更易于維修,是一種兼具有砟和無砟軌道優點的新型軌道結構。目前,多用于解決既有軌道結構的病害和特殊區段的線路問題[5]。

我國從2009年開始鋪設聚氨酯固化道床試驗段,郄錄朝、王紅等[6]通過大量的室內外試驗對聚氨酯固化道床累積變形力學行為、荷載傳遞規律、凍融循環特性等基本力學性能進行了研究。鄭新國、李書明等[7]在材料研發和制備中取得了突破。柯在田[8]、何國華[9]、蔣函珂[10]等在工藝、施工裝備和固化道床的動力特性有限元法分析等方面取得了研究成果。2013年頒布了《聚氨酯泡沫固化道床暫行技術條件》[11]。

目前,聚氨酯固化道床在我國高速、重載和普速鐵路上都有應用,中國鐵道科學研究院對固化道床性能、軌道平順性和列車運行狀態進行了試驗研究和長期觀測,形成了聚氨酯固化道床設計和施工成套技術[1]。在聚氨酯固化道床的澆注過程中,會因固化材料發泡而在碎石道床內部產生膨脹力。現場測試結果表明,在不采用變形控制措施的條件下,澆注時軌道高程的變化最高可達3 mm,這不僅會從細觀角度引起道砟顆粒之間接觸機理的改變[12],加劇線路運營后道床的殘余變形與累積沉降;還會從宏觀角度導致線路的工后不平順,影響列車的運行品質。

由于聚氨酯材料在澆注過程中的膨脹力學行為極為復雜,且尚無既有研究可供借鑒,本文設計聚氨酯固化道床膨脹力室內試驗,以此對聚氨酯固化道床施工過程中的膨脹力學行為進行研究。并依據試驗結果,研究建立相應的數值仿真模型,針對大西高鐵的實際線路情況進行理論分析,提出高速鐵路聚氨酯澆注施工過程中的變形控制方案。

1 聚氨酯固化道床膨脹力室內試驗

在聚氨酯固化道床膨脹力室內試驗中,為消除邊界效應,選取3跨Ⅲ型混凝土軌枕、60 kg·m-1鋼軌及厚度350 mm的有砟道床建立實尺模型,并在結構上部設置反力橫梁以約束澆注過程中道床的膨脹位移。通過反力橫梁間的壓力傳感器測定澆注過程中聚氨酯固化道床的膨脹力,所設計的室內模型試驗如圖1所示。

圖1 聚氨酯膨脹力室內模型試驗

固化道床膨脹力試驗時,沿1至3號軌枕按固化道床的設計斷面,采用單點順序澆注的方法進行澆注[13],每根軌枕一端設6個澆注點,并依據圖2中1至12點的編號順序進行澆注。

所得到的聚氨酯材料膨脹力時程曲線如圖3所示。計時從澆注開始。

圖2 實尺模型軌枕編號及澆注點位示意圖

圖3 聚氨酯膨脹力室內測試結果

由圖3可見,澆注過程聚氨酯固化道床的膨脹力經歷了初期急速發展階段(階段Ⅰ)、中期的緩慢下降(階段Ⅱ)和后期穩定(階段Ⅲ)3個發展階段。在第Ⅰ階段,膨脹力迅速增長,約35 min內膨脹力增至最大值40 kN;在第Ⅱ階段,膨脹力逐漸回落至初始預壓值,此過程持續約130 min;在第Ⅲ階段,隨著材料的收縮,膨脹力逐漸消失,達到穩定。說明固化材料在澆注過程中的膨脹力會隨時間發生顯著變化,且峰值可達40 kN。

2 聚氨酯固化道床膨脹數值模型的建立和驗證

依據室內試驗建立相應的數值模型,研究聚氨酯固化道床澆注過程中的膨脹機理,并實現聚氨酯材料澆注過程膨脹力學行為的數值模擬。

2.1 軌道結構數值模型的建立

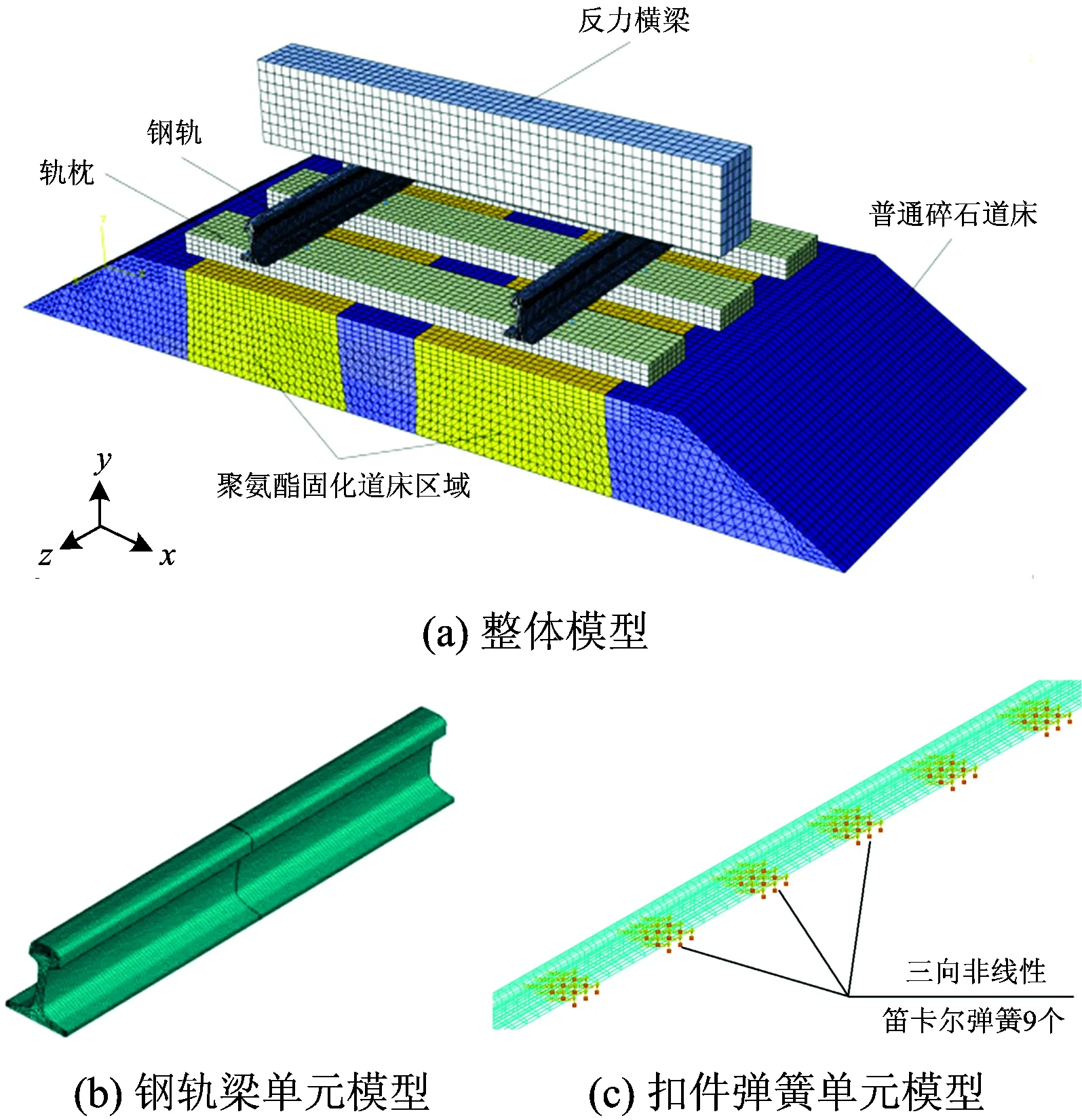

采用有限元分析軟件ABAQUS建立聚氨酯固化道床軌道結構數值模型,并確保數值模型的幾何參數與第1節中室內模型試驗完全相同。采用六面體實體單元對軌道結構各個部件進行模擬。其中,鋼軌按照支承節點劃分單元,按實際截面屬性建模,考慮鋼軌的截面積、慣性矩和扭轉彎矩等參數;扣件采用非線性三向彈簧—阻尼單元模擬,且采用多根彈簧模擬真實軌下墊板的接觸效應,扣件的阻力和剛度均根據實測值選取;扣件節點等距,間距取600 mm。為測定聚氨酯道床澆注過程中的膨脹力,在鋼軌上方設置反力橫梁,如圖4所示。

圖4 聚氨酯固化道床仿真模型

參照既有研究[10],模型中軌道結構力學參數取值見表1。

表1 仿真模型的力學參數

2.2 熱—力耦合模型

由于聚氨酯固化膨脹行為的數值模擬方法尚未見報道,且聚氨酯材料在發泡過程中的膨脹力學行為與材料在外溫度場作用下所產生的熱力學行為十分類似,因此采用熱—力耦合本構模型對聚氨酯材料發泡過程中的固化膨脹行為進行模擬。本構模型中將聚氨酯發泡過程中道床的膨脹行為視為各向同性的彈性膨脹,則聚氨酯固化道床的應力—應變本構關系可表示為

dσ=Ddε-CΔT

(1)

其中,

dσ=(dσr, dσθ, dσz, dτzr)T

dε=(dεr, dεθ, dεz, dγzr)T

式中:dσ為熱應力增量;D為聚氨酯固化道床的彈性矩陣;dε為熱應變增量;C為材料性能(彈性模量、線膨脹系數等)隨溫度變化向量;ΔT為外荷載溫度場變化函數;dσr和dεr分別為徑向應力和應變增量;dσθ和dεθ分別為切向應力和應變增量;dσz和dεz分別為軸向應力及應變增量;dτzr和dγzr分別為剪應力及剪應變增量;E為聚氨酯道床的彈性模量;μ為聚氨酯道床的泊松比;α為聚氨酯的線膨脹系數,本文取α=1.1×10-3/℃;T為當前時刻的溫度,由外荷載溫度場變化函數ΔT求得。

只要確定外荷載溫度場變化函數ΔT,則可建立聚氨酯固化道床的熱應力及應變關系。為使所選用的外荷載溫度場變化函數ΔT能夠準確地模擬聚氨酯固化道床的膨脹力學行為,采用本文第1節中的室內試驗結果對外荷載溫度場變化函數ΔT進行標定。

2.3 外荷載溫度場函數的標定

基于圖3中的膨脹力實測結果對外荷載溫度場變化函數ΔT進行標定,并采用不同的溫升峰值進行數值試驗,結果表明當溫升峰值為22 ℃時,仿真計算結果與實尺模型試驗結果基本吻合。圖5為溫升峰值為22 ℃時道床膨脹力變化的仿真與實測結果對比,說明采用溫升峰值為22 ℃的外荷載溫度場函數所建立的熱—力耦合關系可以較為準確地模擬聚氨酯固化道床的膨脹力學行為。

圖5 數值仿真結果與室內試驗結果對比

本文即在此基礎上對固化道床的變形機理進行研究,溫升峰值為22 ℃所對應的外荷載溫度場變化函數ΔT如圖6所示。

圖6 外荷載溫度場變化函數曲線

2.4 固化道床膨脹變形仿真分析

對工程中無垂向限位條件下聚氨酯固化道床的自由發泡行為進行模擬。依照圖2中所標的澆注順序將圖6所示的外荷載溫度場變化函數ΔT分別施加至第2.1節所建立的軌道結構數值模型中的對應區域,且在仿真計算中考慮澆注點位的時間相位差,則順序澆注過程中不同軌枕下固化道床的膨脹變形分布云圖如圖7所示。

圖7 不同時段聚氨酯固化道床膨脹變形云圖

對應圖2中各個軌枕端部的膨脹變形時程曲線如圖8所示。

由圖8可以看出,由于澆注過程中澆注時間存在間隔,會產生起發時間相位差所導致的線路不平順。

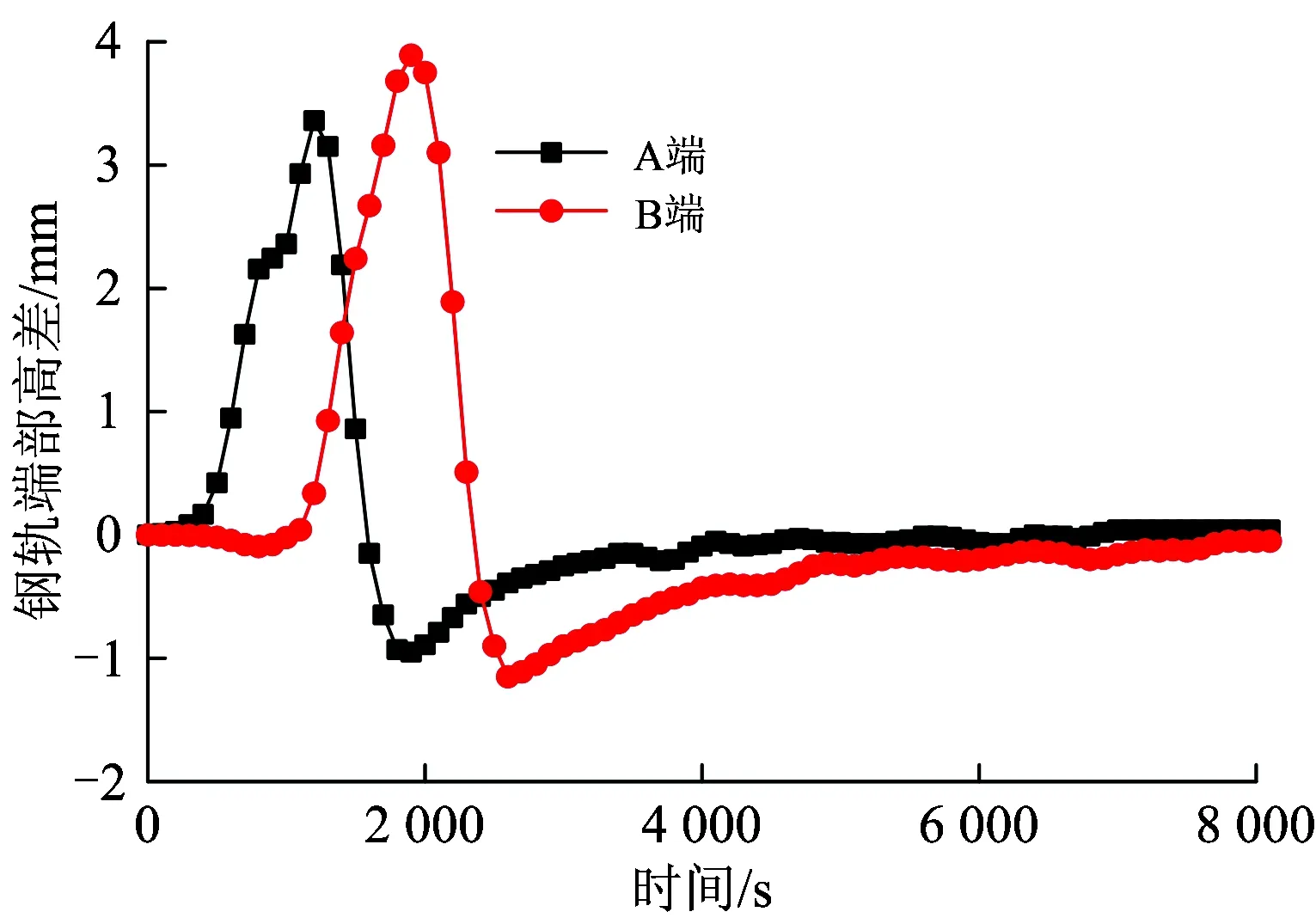

為進一步分析澆注過程中的軌道結構變形,圖9給出了澆注過程中鋼軌端部高差時程曲線。

由圖9可以看出,由于澆注點位存在時間差,固化材料發泡膨脹后將引起鋼軌兩端的高差。在室內澆注條件下,鋼軌最大高差可達4 mm,直至聚氨酯固化材料全部發泡穩定后,高差仍未完全消除。

圖8 澆注過程中軌枕端部膨脹變形時程曲線

圖9 澆注過程中鋼軌端部高差時程曲線

綜上所述,在聚氨酯固化材料澆注過程中,單點澆注的作業方式會產生澆注時間差,從而引起不同軌枕間及相同軌枕端部高差。且在實際施工中,道床壓實質量、施工溫度差異,固化材料發泡不均勻等因素均會進一步加劇軌道的縱橫向高程差,從而引起軌道高低、水平及不平順超限。因此,高速鐵路固化道床施工必須增加保壓裝備,以消除施工中產生的不均勻變形。由此,本文結合大西高鐵的實際線路情況,對高速鐵路聚氨酯固化道床澆注施工中的變形控制措施進行分析。

3 大西高鐵聚氨酯固化道床施工變形控制措施分析及應用

3.1 大西高鐵固化道床軌道施工變形控制措施仿真分析

在工程實際中,高速鐵路聚氨酯固化道床通常鋪設于橋梁或路基等復雜下部基礎之上。以大西高鐵為例,有砟軌道下部為剛度相對較低的柔性路基基礎,與本文第2節模型試驗中的下部基礎條件存在一定的差異。因此,需考慮大西高速鐵路實際線路條件,對聚氨酯固化道床施工中的變形控制措施進行研究。本節在第2節數值模型的基礎上,采用實體單元對下部路基基礎進行模擬,建立的大西高鐵路基基礎聚氨酯固化道床膨脹力時變仿真模型如圖10所示。

圖10 大西高鐵聚氨酯固化道床時變仿真模型

參照既有研究[10],下部基礎的力學參數取值見表2。

表2 路基下部基礎力學模型參數

既有研究[13]表明,外加保壓荷載是最具經濟技術比的軌道變形控制措施,但如何選取合理保壓荷載對軌道的變形進行控制,尚屬于施工中的技術難題。在大西鐵路的工程實際中,單點式澆注設備的澆注覆蓋范圍為沿線路縱向3根軌枕區域。因此,針對沿軌道縱向間隔1.2 m,作用于扣件上方鋼軌中心點的荷載形式進行分析,如圖11所示。

圖11 保壓荷載作用形式示意圖

不同保壓荷載幅值時聚氨酯固化道床澆注過程中鋼軌垂向位移如圖12所示。

由圖12可以看出,保壓荷載在0~30 kN范圍內增長時,可有效提高澆注過程中線路的平順性,且將軌道的高低不平順值控制在2 mm以下。當保壓荷載大于30 kN時,對線路的澆注平順性影響逐漸不明顯。因此,在大西高鐵聚氨酯固化道床的澆注作業中,建議采用幅值為30 kN的保壓荷載。

圖12 不同保壓荷載幅值時鋼軌垂向位移

3.2 大西高鐵固化道床施工變形控制措施應用

根據以上研究結果,研發相應的保壓小車以控制3根軌枕區域內澆注施工過程中產生的膨脹力,且隨著澆注的連續作業,平板車前移繼續進行保壓,能夠保證聚氨酯固化材料全部發泡穩定后,軌道結構不再產生不平順,如圖13所示。

圖13 大西線聚氨酯固化施工現場

采用增加保壓裝備的控制措施后,固化道床的澆注前后10 m長弦鋼軌高低偏差如圖14所示。可以看出,10 m弦高低可控制在2 mm以內,固化道床斷面成型良好,滿足高速鐵路軌道不平順標準和固化道床驗收要求。

圖14 澆注前后10 m長弦鋼軌高低變化

4 結 論

(1)聚氨酯固化道床施工中,固化材料的發泡膨脹過程產生膨脹力,膨脹力在一定時間達到峰值,在反應結束后會減小直至消失。膨脹力會引發線路不平順,必須對單點澆注工藝進行優化,采取保壓措施。

(2)本文提出的有限元熱—力耦合模型能較為準確地模擬聚氨酯固化道床澆注施工過程中的材料膨脹力學行為,建議在今后聚氨酯固化道床的理論分析中采用。

(3)理論分析及現場實踐結果表明,采用荷載作用點間隔1.2 m,單點順序澆注,荷載總量為30 kN的4點荷載保壓措施,能夠有效控制施工中由材料發泡膨脹所引起的軌面不平順。

(4)大西高鐵聚氨酯固化道床施工中軌道變形控制效果良好,達到了高速鐵路軌道不平順標準和固化道床驗收要求。

(5)聚氨酯材料發泡過程中的膨脹力與固化材料的工作性能相關,由于高速鐵路施工過程中軌道不平順的控制要求較高,建議研發膨脹力小的高速鐵路用聚氨酯固化材料。