篩板跑粗報警系統的研制

王銘波

(大同煤礦集團 大地選煤工程有限責任公司,山西 大同 037003)

馬道頭選煤廠是一座礦井型動力煤選煤廠,設計生產能力為20.0 Mt/a. 原煤全入洗,塊煤(200~13 mm)采用重介質淺槽分選機分選、末煤(13~1.5 mm)采用三產品重介旋流器分選、粗煤泥(1.5~0.25 mm)采用螺旋分選機分選、細煤泥(-0.25 mm)采用濃縮機濃縮分選+加壓過濾機脫水+快開壓濾機回收工藝。

選煤廠入選原煤硬度4.0>f>3.0,原煤脫泥篩(篩孔為13 mm)的篩下物,煤質較硬的塊煤直接砸在末原煤脫泥篩篩板,末原煤脫泥篩篩上物(≥1.5 mm)進入混料桶,篩下物(<1.5 mm)進入煤泥桶,導致篩板頻繁翹起,由于沒有及時發現,部分直徑+1.5 mm的原煤進入煤泥桶,造成了煤泥桶的堵塞。

為了解決末原煤脫泥篩篩板翹起導致向混料桶漏塊狀料的問題,首先對末原煤脫泥篩篩板進行加固。但經過長時間運行,篩板仍會發生松動,為了確保生產系統長久穩定的運行,設計一種能有效進行跑粗報警,提高生產安全系數,減少設備損耗,降低人工勞動量的系統,已經成為一種必然。

1 篩板跑粗報警系統設計方案

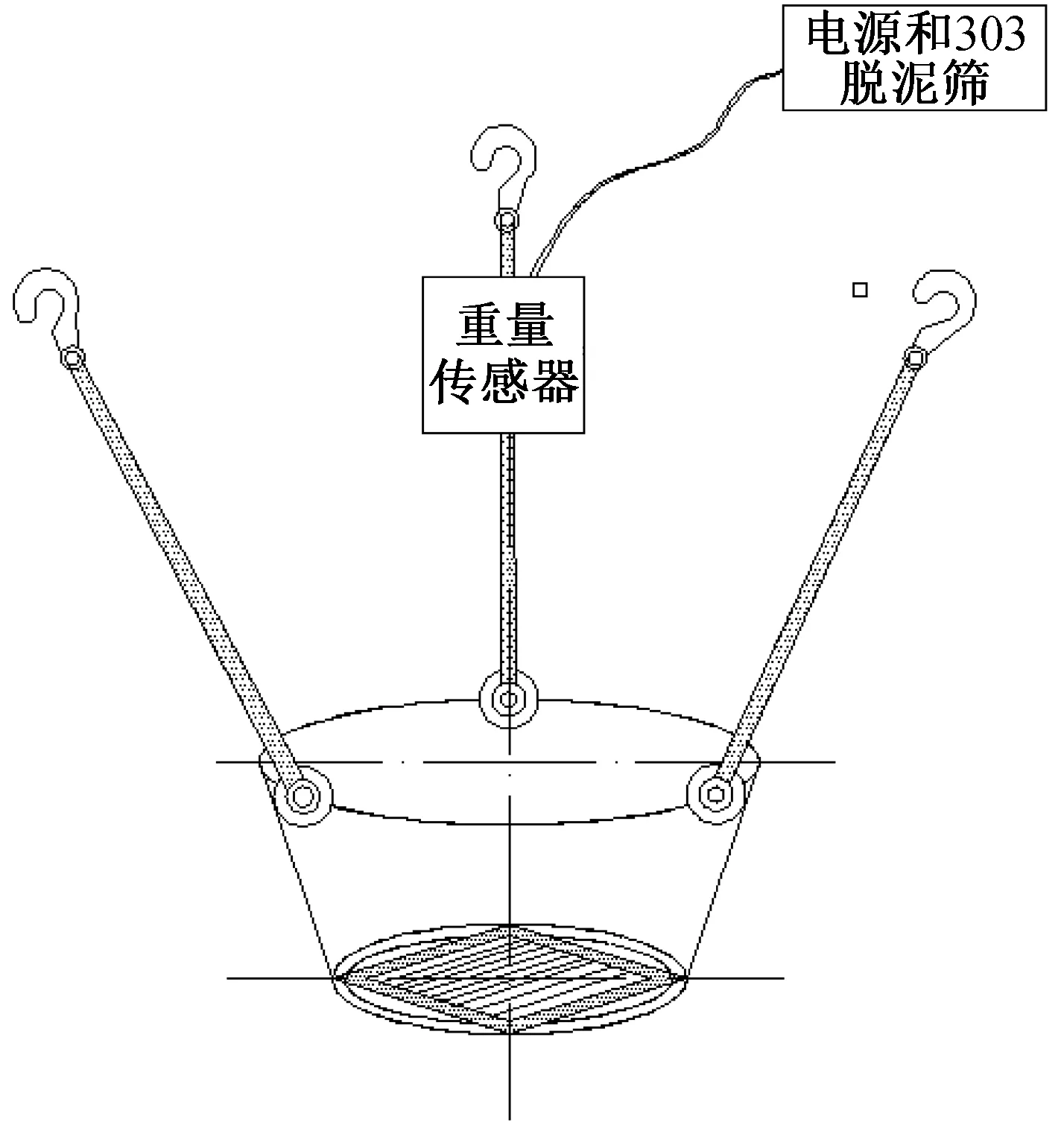

經過多次現場調研,決定在煤泥水桶上方的入料口處設計一套跑料報警系統(圖1),攔截通過末原煤脫泥篩漏下的塊狀物料并報警,保證生產的正常進行。

圖1 脫泥篩篩板跑粗報警系統加裝位置示意圖

1.1 報警系統工作原理

通過試驗分析,決定通過監測煤泥水沖擊力設計篩板跑粗報警系統,系統正常運行,煤泥水對篩板的沖擊力基本穩定在某一數值,當末原煤脫泥篩發生跑粗,煤泥水沖擊力將增大。

用鋼絲繩把篩籃安裝固定在煤泥桶入料管口處,并在篩籃內放上合適的舊篩板,用來承受煤泥水的沖擊力。在吊裝鋼絲繩上安裝電阻應變式重力傳感器[1],見圖2.當篩籃內有重物時,傳感器感應到篩籃及篩籃內物料的重量達到預先設置好的額定重量時,報警系統會直接急停303末原煤脫泥篩,接著觸發閉鎖,急停配套生產系統,阻止繼續漏料,同時發出長鳴報警聲和報警指示燈高頻閃爍。

圖2 報警系統示意圖

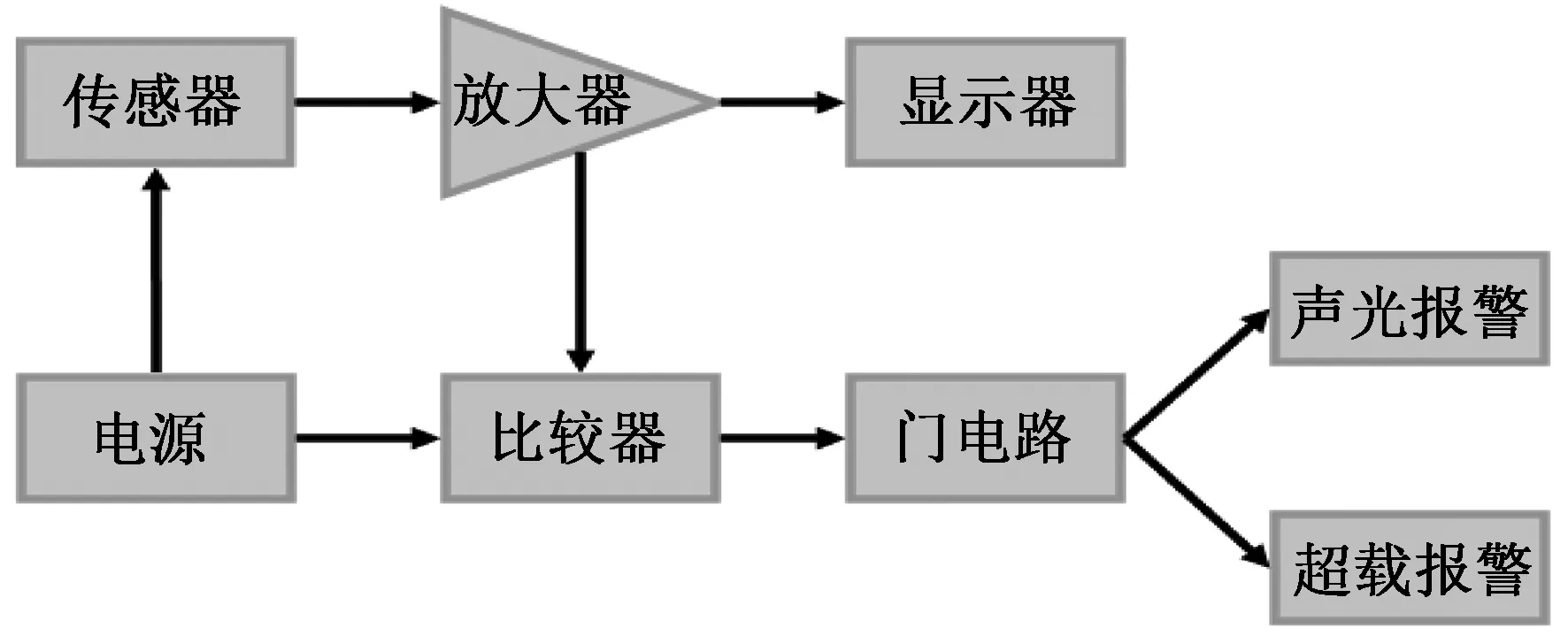

實際生產過程中,使用電阻應變式重力傳感器是由于帶煤量不同,煤泥水的沖擊力存在波動,需要隨時調整重量上限,不易造成誤報,達到使用效果[2],重量傳感器工作原理見圖3.

圖3 重量傳感器工作原理框圖

1.2 報警系統設計

1.2.1煤泥水對篩板沖擊力的計算

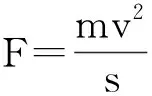

沖量公式P=Ft=mv,左右同乘v;

f×v×t=mv2,由于vt=s,fs=mv2

而:m=ρA

A=πr2=4.252π≈56.72

F=2gρA≈1 223N

式中:

P— 動量,kg·m/s;

F— 受力,N;

t— 時間,s;

m— 質量,kg;

v— 速度,m/s;

s— 路程,m;

h— 高度(過程量),m;

g— 引力常量,m/s2,取9.8;

ρ— 煤泥水密度,g/cm3,取1.1;

A— 入料管面積,m2,取56.72.

1.2.2鋼絲繩的選擇

根據GBT8918-2006鋼絲繩A類標準中的附錄D《鋼絲繩主要用途推薦表》,鑒于線接觸鋼絲繩破斷拉力大、疲勞壽命長、耐腐性能好,此次改造選用16mm線接觸鋼絲繩。

1.2.3傳感器的選擇

相比光電式、液壓式、電磁力式、電容式等其它稱重傳感器,電阻應變式傳感器具有精度高,測量范圍廣,壽命長,結構簡單,頻響特性好,能在惡劣條件下工作等優點。雖然電阻應變式傳感器對于大應變有較大的非線性特性,但現場測量物料重量不會大幅變化,所以此次改造選用電阻應變式傳感器。

1.3 報警系統安裝過程

1.3.1安裝篩籃

使用3根20mm的圓鋼加工成篩籃的掛鉤,直接焊接在煤泥桶上方的鋼梁上,用16mm線接觸鋼絲繩連接篩籃,從3個方向,互成120°的夾角把1 400mm的篩籃吊起,保證了其穩定性,見圖4.此次使用的篩籃是替換下的廢舊篩籃,實現了舊物再利用。

圖4 加裝報警系統現場圖

1.3.2安裝電阻應變式傳感器

在靠近電纜橋架側的一根鋼絲繩上安裝電阻應變式傳感器,安裝時將彈性體緊靠鋼絲繩,電源線接交流380V,用“常閉”標識的兩根控制線串聯在末原煤脫泥篩接觸器回路中。

電阻應變式重量傳感器檢測篩籃承受的沖擊力,傳感器受壓產生與載荷成比例的電壓信號,完成重量—電壓信號轉換。

傳感器輸出信號由兩級集成運放器進行放大,放大后的信號送入比較器,其中3個彼此獨立的比較器分別與不同的基準電壓比較[3],其基準分別設定在額定值的90%、100%、105%.

1.4 調試報警系統

由于報警系統使用3根鋼絲繩平攤篩籃和篩籃內物料的重量,所以重量感應器讀取到的重量數值是實際數值的1/3,根據上述得知煤泥水對篩板沖擊力。

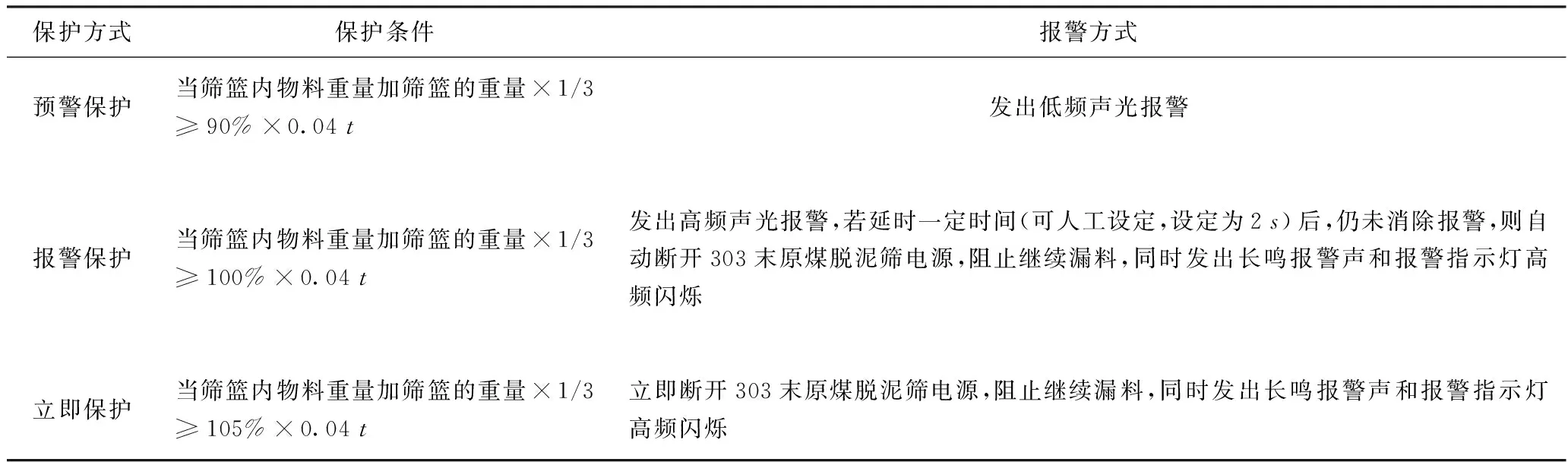

設備正常運行時,重量感應器測得的重量為0.03t. 為了避免在啟動設備的一瞬間水流沖擊力過大造成報警系統的誤報,此次改造將報警上限設置額定重量為0.04t,從而實現了3種報警方式,見表1.

表1 3種報警方式表

1.5 效果驗證

改造完成后,利用檢修時間進行了3次實驗論證。人為模擬篩板翹起的情況,漏料報警系統均能實現報警并急停設備。實驗證明,篩板漏料報警系統能及時、有效的實現漏料報警。加裝報警系統前后對比情況見表2.

表2 加裝報警系統前后對比表

2 應用情況及社會經濟效益

篩板漏料報警系統安裝后,運行4個多月,期間發生了多次篩板漏料,報警系統均實現報警并急停設備,在極短的時間內又恢復生產,取得了良好的經濟和社會效益。如表2所示,安裝報警系統前的4個月共發生8次篩板漏料,平均每次處理時間為7.35h. 安裝報警系統后的4個月發生了7次漏料,平均每次處理時間為12min,較安裝前降低了7.15h.若每月出現一次篩板跑粗事故,每年就可節省出85.5h.如果按3 000t/h的帶煤量計算,每年可多入洗原煤257 400t,目前入選原煤加工費11元/t,改造后,每年可產生經濟效益283.14萬元。

3 結 語

篩板漏料報警系統簡單實用,解決了生產中不能及時發現篩板漏料跑粗的問題,投入使用5個月,運行穩定,未出現誤報警情況,具有很好地推廣使用價值。