軸向永磁調速器溫度場仿真分析

何文博,關煥新

(沈陽工程學院,遼寧 沈陽 110136)

在我國工業生產中,通常使用電動機作為動力的輸入元件來拖動負載。在傳統的電動機拖動系統中,電動機與負載之間通常設置聯軸器,所以聯軸器的性能以及效率高低決定了整個電動機拖動系統的效率。過去,聯軸器使用硬機械連接方式,硬機械連接方式采用的是接觸傳遞扭矩,傳動不平穩,系統振動以及噪聲較大,運行維護成本較高,系統可靠性較差,這種連接方式已逐漸被淘汰。

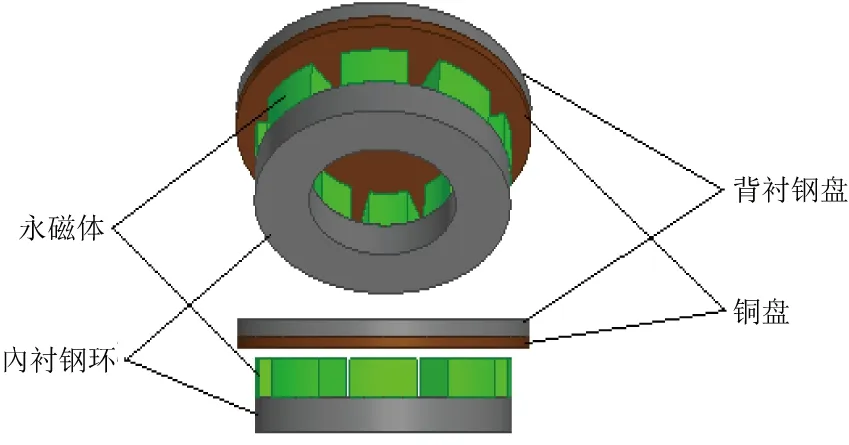

國內主流的調速有液力耦合調速、變頻調速2種形式。近幾年,國內對稀土永磁材料的研究逐漸增多,多種永磁設備不斷出現,永磁調速器應運而生。永磁調速是近年來發展起來的一項新的突破性調速技術[1],其具有傳動效率高、可靠性高、結構簡單、環境要求低、安裝簡單、運行維護成本低等優點,已被很多大型企業作為節能改造的手段,具有很好的市場前景。永磁調速器結構如圖1所示。

圖1 永磁調速器結構

永磁調速器在運行過程中轉差功率損耗大部分以熱量形式散失,導致其各部件溫度升高。而永磁材料在高溫下會發生不可逆的退磁現象[2],這對永磁調速器的可靠性、壽命以及性能造成不良影響,因此分析計算永磁調速器的溫度場對整機設計和運行具有重要意義。

本文利用Ansoft 3D仿真軟件,通過有限元方法,對軸向永磁調速器進行模型仿真。其中,模型參數結合參數范圍選取公式以及現場調研(基于丹東蒲石河抽水儲能電動機項目)的情況選取,利用模型對永磁體及銅盤的軸向溫度分布情況進行分析,利用仿真圖形推導轉矩與銅盤以及轉子厚度、溫度與銅盤及轉子厚度的關系,驗證本次模型參數選取的正確性,對永磁體部分參數的選取提供參考。

1 軸向有限元仿真模型建立

1.1 仿真模型參數的確定

參數值選取過大會造成材料的浪費,反之選取過小會使電動機出力不足,無法滿足運行需求。因此合理的選取范圍是模型參數選取的前提。參數選取一般遵循如下方法。

a. 銅轉子

銅轉子參數主要包括轉子直徑、轉子厚度、長徑比,銅轉子的直徑選取可以參考如下公式:

(1)

式(1)可變化為

(2)

(3)

b. 氣隙厚度

氣隙厚度是影響永磁調速器性能的重要因素之一,氣隙厚度大,氣隙磁感應強度小,傳動能力不足;氣隙厚度小,氣隙磁感應強度大,傳動能力大[3]。因此,設計永磁調速器時,氣隙盡量小,但氣隙厚度的大小受到加工水平及支撐系統的剛度等影響,所以一般選2 mm以上。

c. 永磁轉子

永磁體材料根據運行要求以及實際環境選擇,永磁體極數增多,磁場的變化頻率增大,輸出功率增大,但是極數增至一定程度時,永磁體間產生的漏磁增大,輸出功率反而減小,所以極數應該合理選擇[4]。永磁體尺寸主要有磁極厚度hm、極弧系數αi。其中永磁體的厚度是指永磁體磁化方向的尺寸,永磁體厚度大,能夠提供磁路的磁動勢大,但過厚會使磁路磁阻和漏磁增大,轉矩增加有限;若厚度小,則永磁調速器的出力不足,一般取:

(4)

式中:hm為磁體厚度;Ks為外磁路飽和系數;Kδ為氣隙修正系數;hg為氣隙厚度;Hc為磁體矯頑力。結合式(1)、式(2)、式(3)以及現場調研情況得到永磁體仿真模型參數,見表1。

表1 永磁體仿真模型參數

1.2 軸向有限元仿真模型

結合表1,利用Ansoft 3D仿真軟件作圖,如圖2所示。仿真環節設定region的尺寸間距為5 mm,band尺寸軸向間距為1 mm,徑向間距為5 mm,網格剖分設置為自定義,剖分永磁體剖分為10 mm,其余部件剖分為15 mm,仿真時間為1 s,步長為500 μs,誤差為0.005,邊界條件為零矢量邊界條件。

圖2 軸向永磁調速器有限元模型

2 溫升計算結果分析

有限元求解模型中,取15 ℃為初始溫度。

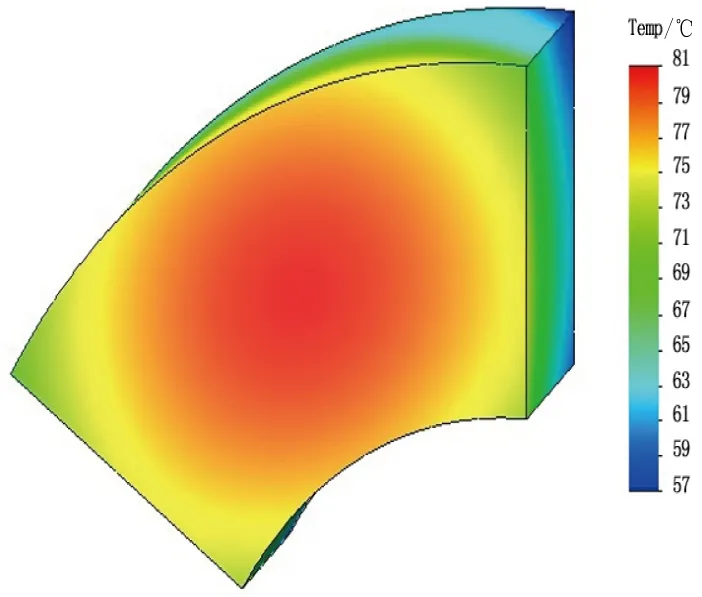

軸向永磁體在額定負載下的溫度分布如圖3所示。可以清晰地看出高溫區域位于永磁體靠近軸向銅盤的中心區域,這是由于永磁體上會產生永磁體渦流損耗并產生熱量。低溫區域主要位于與永磁轉子鋼盤相近的一側,這是由于熱量能通過鋼盤迅速散發出去。可以看出,溫度隨著軸向靠近鋼盤的方向遞減。

圖3 軸向永磁體溫度分布圖

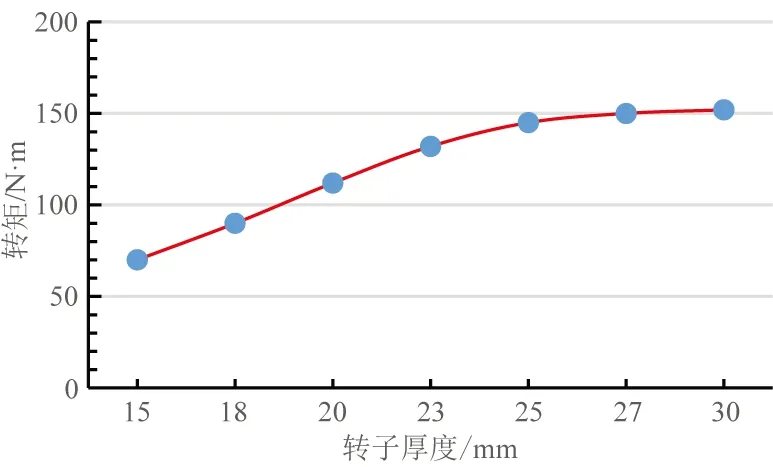

由于參數量較多,為了簡化分析,只選取厚度作為自變量,繪制溫度與厚度關系圖。又由于實際運行環境中,轉矩的大小也是影響永磁調速器的重要特性,所以利用轉矩圖與溫度圖結合分析。其他參數依然按照原始參數進行設置,利用Ansoft 3D仿真軟件參數化掃描功能得出轉矩與轉子厚度關系,如圖4所示。

圖4 轉矩與轉子厚度關系圖

由圖4可以看出,一開始隨著轉子厚度增大,轉矩會隨之增大,但是當轉子厚度增大到一定程度時,轉矩增加不明顯,因為永磁體厚度增大,磁路中的磁阻以及漏磁也會增大[5],扭矩增加趨于飽和,因此轉子厚度達到一定值后,厚度增加已經意義不大。

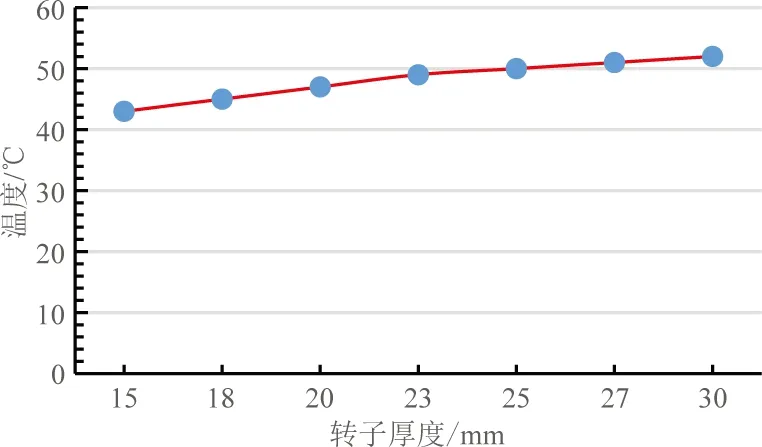

溫度與轉子厚度關系如圖5所示。從圖5可以看出溫度受轉子厚度變化影響不大,這是因為轉子厚度增大時,磁阻增大,但是渦流主要集中在銅盤上,升高的大部分熱量也在銅盤上產生,所以轉子厚度對轉子本身的溫度影響并不大。結合圖4與圖5,轉子厚度取到一定值后,在滿足出力的情況下,再增大轉子厚度對優化性能已經沒有效果。

圖5 溫度與轉子厚度關系圖

軸向銅盤的溫度分布如圖6所示。最高溫升集中在內圓環1/5~2/3處,最高溫度達到107 ℃,這個范圍內的圓環區域是磁場交變的重點區域。從溫度分布中可以清晰看出,銅環外部比內部溫度低36 ℃,這是由于外部銅環與轉子外殼距離較近,熱傳導系數和散熱系數較好。

圖6 軸向銅盤溫度分布圖

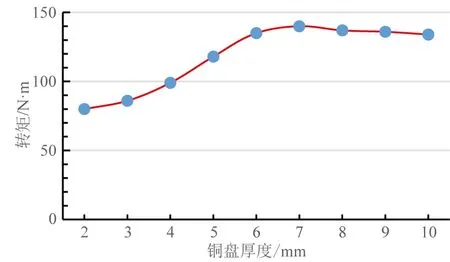

轉矩與銅盤厚度關系如圖7所示。圖7可以看出,當銅盤厚度開始增大時,轉矩隨之明顯增大,并在6~7 mm處達到峰值;之后銅盤厚度繼續增大時,渦流增加有限并趨近飽和,磁阻增大,損耗激增并轉化為熱量,因此轉矩反而降低。

圖7 轉矩與銅盤厚度關系圖

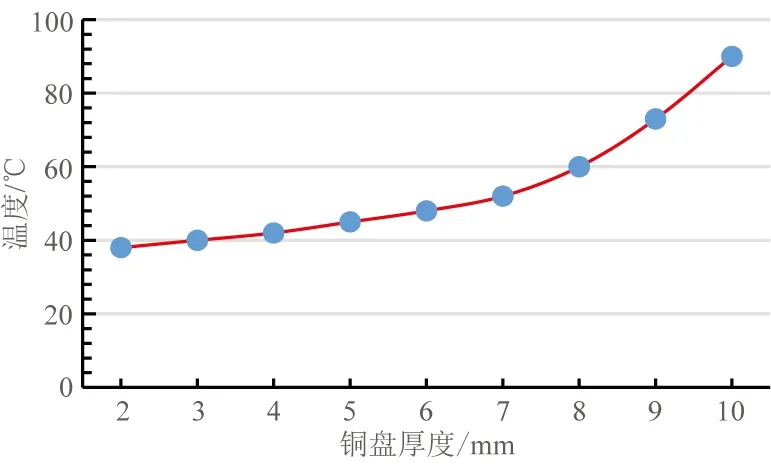

溫度與銅盤厚度關系如圖8所示。圖8可以看出,溫度隨銅盤厚度增大而升高,但是升高的幅度不明顯。銅盤厚度變大,磁阻變大,渦流損耗變大并轉化為熱量,因此銅盤溫度會隨之升高。結合圖7與圖8來看,銅盤厚度應該依據實際要求來設計,當銅盤厚度達到一定值后,增加厚度只會增加材料成本并且會使轉矩變小。

3 結束語

本文選取所需公式和現場實際要求對永磁調速器的參數,利用Ansoft 3D仿真軟件對永磁調速器

圖8 溫度與銅盤厚度關系圖

的銅盤和轉子進行了軸向溫度仿真[6],分別分析了永磁體銅盤和轉子的軸向溫度分布、厚度對轉矩與溫度的影響,為實際設計永磁體參數提供一定參考。