SCR,SNCR和SNCR/SCR煙氣脫硝技術(shù)的應用及對比

王繼華

(中國華電科工集團有限公司,北京 100160)

0 引言

燃煤電廠機組運行過程中,排放的煙氣中含有大量的NOx,造成嚴重的環(huán)境污染,影響空氣質(zhì)量。為降低煙氣中NOx的排放量,加強環(huán)境保護,各燃煤電廠陸續(xù)開始增設脫硝裝置。目前,成熟的燃煤電廠NOx控制技術(shù)主要包括燃燒中脫硝技術(shù)和煙氣脫硝技術(shù),燃燒中脫硝技術(shù)是指低氮燃燒技術(shù)(LNB),煙氣脫硝技術(shù)包括選擇性催化還原(SCR)、選擇性非催化還原(SNCR)和SNCR/SCR聯(lián)用技術(shù)[1]等。本文主要介紹3種煙氣脫硝技術(shù)的應用及對比。

1 SCR,SNCR和SNCR/SCR脫硝技術(shù)簡介

1.1 SCR脫硝

SCR化學反應機制比較復雜,但主要反應是在一定的溫度和催化劑作用下,還原劑有選擇地把煙氣中的NOx還原為無毒無污染的N2和H2O,工業(yè)應用的還原劑主要是氨,其次是尿素。液氨或氨水在蒸發(fā)器蒸發(fā)后噴入系統(tǒng)中,在催化劑的作用下,氨氣將煙氣中的NOx還原為N2和H2O。SCR反應溫度為250~450 ℃,主反應方程式(催化劑作用下):

副反應方程式:

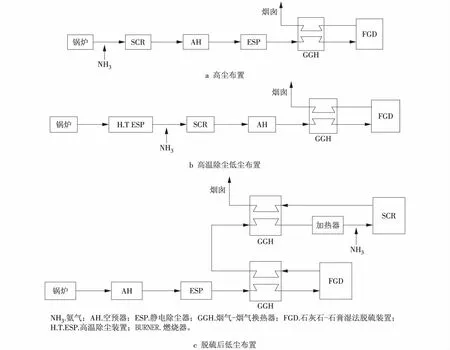

布置方式:(1)高塵布置:脫硝裝置布置在鍋爐的省煤器與空氣預熱器(以下簡稱空預器)之間,如圖1a所示;(2)高溫除塵低塵布置:脫硝裝置布置在高溫除塵裝置后,如圖1b所示;(3)脫硫后低塵布置:脫硝裝置布置在脫硫裝置后,如圖1c所示。目前已建SCR法脫硝裝置大多采用高塵布置方式。SCR主要性能指標包括脫硝效率、NH3逃逸率、SO2/SO3轉(zhuǎn)化率等。

國投伊犁能源開發(fā)有限公司國投伊犁熱電(2×330 MW)脫硝工程,由中國華電科工集團有限公司做脫硫、脫硝系統(tǒng)設計-采購-施工(EPC)總承包。該項目為2011年新建機組,同步建設脫硫、脫硝裝置。煙氣脫硝采用SCR法,氨作還原劑,每臺鍋爐設置2臺反應器,SCR反應器布置在鍋爐省煤器和空預器之間(屬高塵布置方式);采用2+1(備用)層蜂窩式催化劑,用聲波吹灰器進行吹灰。該機組2012年投運,脫硝效率達到80%以上。

1.2 SNCR脫硝

在不采用催化劑的條件下,在爐膛(或循環(huán)流化床分離器)內(nèi)煙氣適宜處(反應溫度窗口為850~1 100 ℃)均勻噴入氨或尿素等還原劑,與煙氣中的NOx反應生成N2和H2O[2]。SNCR主要性能指標包括脫硝效率、NH3逃逸率等。主反應方程式:

當溫度高于溫度窗口時,NH3的氧化反應開始起主導作用,反而生成NO,副反應方程式:

河北華電石家莊熱電有限公司4×410 t/h 鍋爐脫硝改造工程,由中國華電科工集團有限公司做EPC總承包。采用顆粒尿素作還原劑[3],系統(tǒng)由尿素公用區(qū)和SNCR區(qū)組成。2014年系統(tǒng)投入運行,脫硝裝置出口NOx排放質(zhì)量濃度<100 mg/m3(標態(tài),干基,6% O2,下同)。

王繼華:SCR,SNCR和SNCR/SCR煙氣脫硝技術(shù)的應用及對比

圖1 脫硝裝置布置方式

1.3 SNCR/SCR聯(lián)用技術(shù)

在煙氣流程中分別安裝SNCR 和SCR 裝置。在SNCR區(qū)段,通過布置在鍋爐爐墻上的噴射系統(tǒng),首先將還原劑噴入爐膛,高溫下還原劑與煙氣中的NOx發(fā)生非催化還原反應,實現(xiàn)初步脫氮;在SCR區(qū)段利用SNCR工藝逃逸的氨氣在SCR催化劑的作用下將煙氣中的NOx還原成N2和H2O。其主要反應如下。

氨為還原劑:

尿素為還原劑:

當溫度超過反應溫度時,氨會被氧化成NOx:

與單一的SCR技術(shù)和SNCR技術(shù)相比,SNCR/SCR聯(lián)用煙氣脫硝技術(shù)的優(yōu)點有:聯(lián)用技術(shù)脫硝效率接近SCR技術(shù);催化劑用量少;SCR反應器體積小,空間適應性強;脫硝系統(tǒng)阻力小;減少SO2向SO3的轉(zhuǎn)化,降低腐蝕危害;可以方便地使用尿素作為脫硝還原劑。SNCR/SCR聯(lián)用技術(shù)是將SNCR工藝的低費用特點同SCR工藝的高脫硝效率及低的氨逸出率有效結(jié)合[4]。

新疆華電哈密熱電有限責任公司#5,#6機組脫硝改造工程,由中國華電科工集團有限公司做EPC總承包。該項目采用低氮燃燒(LNB)+SNCR/SCR脫硝工藝,顆粒尿素作還原劑,爐側(cè)設置LNB,SNCR噴射系統(tǒng)安裝在鍋爐爐膛上,SCR裝置安裝在鍋爐省煤器出口至空預器入口之間(屬高塵布置方式),反應器布置在空預器上方,每臺鍋爐按一臺反應器設計,每臺反應器布置一層板式催化劑,采用聲波吹灰器進行吹灰。2014年系統(tǒng)投入運行,脫硝裝置出口NOx排放質(zhì)量濃度<100 mg/m3。

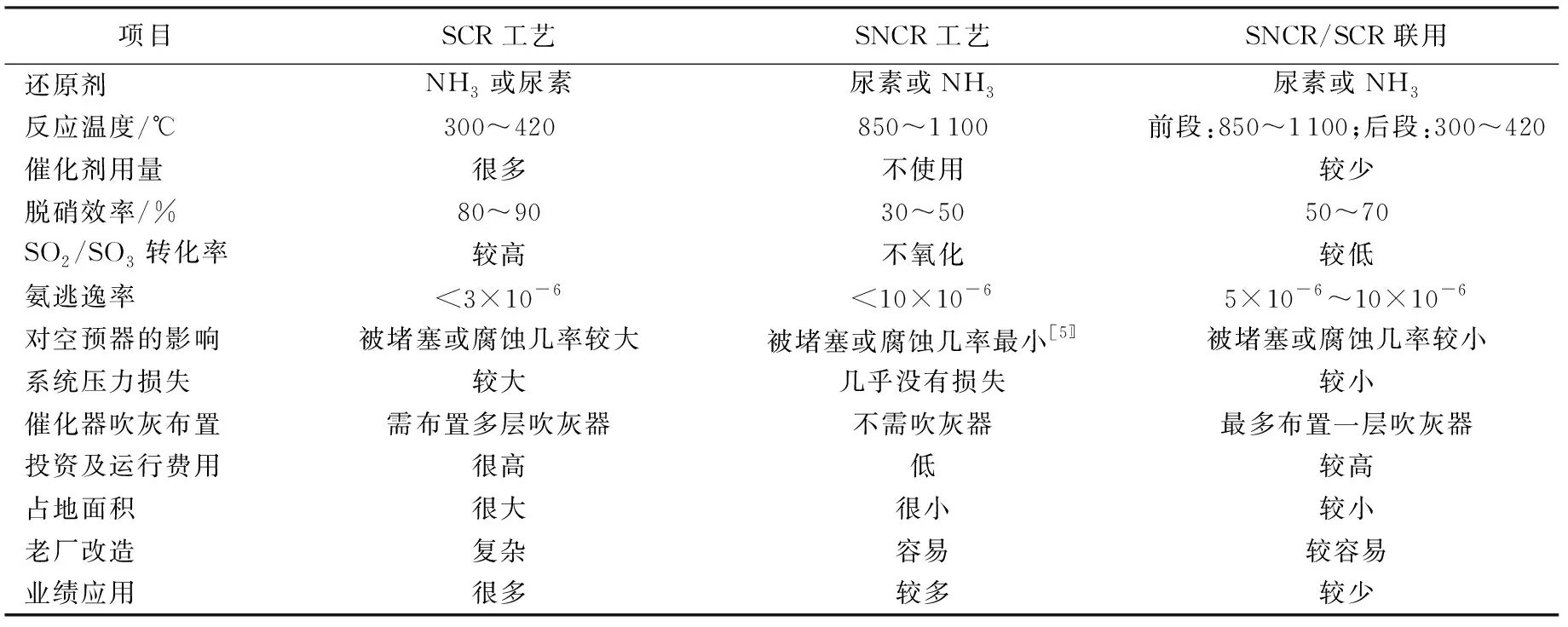

1.4 SCR,SNCR和SNCR/SCR脫硝工藝比較

3種煙氣脫硝技術(shù)的綜合對比見表1。選擇煙氣脫硝技術(shù)需根據(jù)機組的實際情況,綜合比較各技術(shù)的優(yōu)缺點,做到既滿足國家環(huán)保要求,又不造成資金浪費。

2 脫硝控制系統(tǒng)配置方案

2.1 脫硝系統(tǒng)控制方式

依據(jù)燃煤電站運行特點及脫硝系統(tǒng)與鍋爐的關系,對于2臺鍋爐的脫硝系統(tǒng),通常可以考慮以下3種脫硝系統(tǒng)控制方式。

(1)脫硝反應區(qū)控制直接采用分散控制系統(tǒng)(DCS)或可編程邏輯控制器(PLC)控制站,控制站布置在單元機組電子設備間內(nèi),直接接入主機組控制系統(tǒng);還原劑制備區(qū)控制設備采用DCS/PLC遠程站或遠程I/O,布置在還原劑制備區(qū)就地電子設備間內(nèi),通過光纖連入2臺機組的公用DCS/PLC網(wǎng)。

表1 3種煙氣脫硝技術(shù)的綜合對比

通過上述控制方式,整個脫硝系統(tǒng)的監(jiān)視和控制可直接在單元機組控制系統(tǒng)操作員站上完成。該方案中的脫硝反應區(qū)及還原劑制備系統(tǒng)只是整個DCS網(wǎng)中的一個分支系統(tǒng)。脫硝控制系統(tǒng)軟硬件應與主機系統(tǒng)一致。

(2)脫硝反應區(qū)部分的控制方式同上述方式;考慮還原劑介質(zhì)的特殊性,將脫硝還原劑制備區(qū)視為燃煤電站輔助車間,對其采用PLC設備,就地設控制室,重要信號通過硬接線連入主機DCS,制備區(qū)控制納入全廠輔控網(wǎng),從而減少對機組運行人員的干擾。在單元機組操作員站上完成脫硝反應區(qū)的監(jiān)控,在輔控網(wǎng)上實現(xiàn)脫硝還原劑制備區(qū)的監(jiān)控。

(3)脫硝反應區(qū)控制直接采用DCS或PLC控制站,控制站布置在脫硫電子設備間內(nèi)或反應器平臺上,直接接入脫硫控制系統(tǒng);還原劑制備區(qū)控制設備采用DCS/PLC遠程站或遠程I/O,布置在還原劑制備區(qū)就地電子設備間內(nèi),通過光纖連入2臺機組的公用脫硫網(wǎng)。脫硝系統(tǒng)重要信號通過硬接線連入主機DCS,整個脫硝系統(tǒng)的監(jiān)視和控制直接在脫硫控制室內(nèi)完成。此種控制方式適合脫硫脫硝為建設-經(jīng)營-轉(zhuǎn)讓(BOT)運營模式的項目。

2.2 控制機柜布置

不論采用哪種脫硝工藝方案和控制方式,脫硝還原劑制備區(qū)的控制機柜均統(tǒng)一布置在就地電子設備間。根據(jù)脫硝工藝方案、控制方式及甲方的具體要求,脫硝反應區(qū)控制柜的布置方式通常可以考慮以下幾種方案。

(1)布置在單元機組電子設備間。控制柜電源取自機組DCS電源柜,電纜敷設可利舊使用部分主機電纜通道,便于單元機組對脫硝系統(tǒng)設備的監(jiān)控。適用于采用2.1章節(jié)中第(1),(2)種控制方式的脫硝系統(tǒng)。

(2)布置在脫硝平臺上或脫硝煙氣自動監(jiān)控系統(tǒng)(CEMS)小間。控制柜電源可取自機組電源柜,亦可取自就近脫硝電氣電源;控制電纜的距離較短,電纜敷設和檢修維護方便。適用于各種控制方式的脫硝系統(tǒng)。

(3)布置在脫硫電子設備間。控制柜電源取自脫硫DCS電源柜,電纜敷設可利舊使用部分脫硫電纜通道,便于脫硫?qū)γ撓跸到y(tǒng)設備的監(jiān)控。僅適用于采用2.1章節(jié)中第(3)種控制方式的脫硝系統(tǒng)。

3 結(jié)束語

截至2018年,全國90%以上的火電廠已設有脫硝裝置,大部分電廠已完成煙氣脫硝超低排放改造。SCR,SNCR,SCR/SNCR聯(lián)合脫硝技術(shù)廣泛應用于全國各類火電燃煤機組,每種技術(shù)的優(yōu)缺點較為明顯。設計時應根據(jù)改造機組的工藝參數(shù)、地理位置、空間要求等情況,合理地選擇脫硝技術(shù)方案和控制方式。