山西某地區煤矸石自燃及下伏采空區綜合治理工藝

吳瑞珉

(山西省第三地質工程勘察院,山西榆次030620)

1 項目的來源及任務

山西省某煤礦擬對辦公區進行改(擴)建改造,由于擴建用地范圍處于煤礦井田內,存在較大的12#、15#煤采空區,同時進行改(擴)建東部存在煤矸石回填(局部存在自燃現象)區域,為確保改(擴)建后建筑場地的穩定性,需對場地進行煤矸石及下伏采空區綜合治理。

場地內埋深大于2m的煤矸石,總面積約45412m2,回填深度約7~38m,場地內部分地段還存在煤矸石自燃現象。本次治理的目的保證煤矸石場地及其上部建筑物的穩定及安全。并消除場地部分地段煤矸石的自燃現象。

場地范圍內存在12#、15#煤兩層采空區,12#煤采空區埋深約85m,煤層厚度約1.7m,回采率約40%,采空面積約49025㎡。15#煤采空區埋深約125m,煤層厚度約7m,回采率約30%。采空區面積約44916m2。本次采空區治理的范圍為12#、15#煤兩層采空區。

2 治理區地質條件

治理區地層由新至老如下:

(1)人工填土(Q4):以煤矸石為主,上部含磚屑、生活垃圾、建筑垃圾等,可見植物根系,大部分為黑色(局部地段及深度煤矸石因自燃為磚紅色),結構松散;下部摻夾大量強風化基巖碎塊。該層最厚的位置在場地中部,厚度達32.1m,平均厚度約20m。

(2)砂巖、泥巖互層(C3t):以粉砂巖、中砂巖為主,強風化—中等風化,一般厚為10m左右;泥巖為砂質泥巖,可見植物化石,其厚度也因高程不同而不等,一般厚為6m左右。

(3)煤(C3t):黑色,微風化,碎塊—短柱狀,較軟,染手,鉆進速度快,為8#煤下段。層厚0.5~1.1m,平均0.73m。

(4)泥巖、砂巖互層(C3t):以泥巖為主,中部夾灰白色中砂巖,灰黑、灰白、黑色,微風化,長柱狀,可見植物化石,砂巖含石英,其砂巖厚度一般為3.1m左右。層厚5.3~8.4m,平均7.117m。

(5)煤(C3t):黑色,微風化,長柱狀,硬,發亮,染手,鉆進速度快,為9#煤上段。層厚0.4~1.0m,平均0.6m。

(6)煤(C3t):黑色,微風化,長柱狀,硬,染手,鉆進速度快,為9#煤下段。層厚0.5~1.0m,平均0.7m。

(7)砂巖、泥巖互層(C3t):以細砂巖及中砂巖為主,其厚度一般為19m左右,灰黑、灰白色,微風化,長柱狀含石英,長石;夾灰黑色、黑色含植物化石及云母的砂質泥巖;夾兩層薄層深灰色含方解石脈的石灰巖。層厚31.7~33.6m,平均32.4m。

(8)煤(C3t):黑色,微風化,長柱狀,亮,染手,鉆進速度快,為12#煤,是本區可主要可采煤層之一。層厚1.2~1.7m,平均1.38m。

(9)砂巖、泥巖互層(C3t):以中砂巖為主,其厚度一般為2m左右,最大揭露厚度7.2m。

3 治理區煤矸石和采空區分布

3.1 煤矸石分布特征

3.1.1 煤矸石填埋場地原地形地貌及現地形地貌概況

煤矸石填埋場地主要位于辦公區東部,填埋區在20世紀70年代為一近東西向溝谷,標高913.70~950.80m,現場地已被煤矸石填平,標高950.56~959.60m。

3.1.2 煤矸石排棄情況

該區煤矸石主要來源于煤層夾石以及偽頂和頂板巖石。

3.1.3 煤矸石范圍及面積

根據原地形地貌及現地形地貌對比,圈定了改(擴)建場地煤矸石填埋厚度大于2m的范圍,總面積45412m2。

3.2 采空區的分布特征及其穩定性

3.2.1 采空區的分布特征

根據《勘查報告》,治理區12#煤埋深在73.7~85.6m之間,平均79.8m,煤層較穩定,層底標高871.1~880.5m,平均876.1m,層厚1.2~1.7m,平均1.383m,鉆孔施工時大部分巖芯為破碎泥巖、砂巖及煤,無明顯掉鉆現象,判定為12#煤采空區,煤層采空區主要為小窯開采,采空區分布無規律。影響建設場地穩定性的12#煤采空區采空區面積49025m2。

根據資料所提供的15#煤井上下對照圖,改(擴)建區東南部存在大面積15#煤采空區。影響建設場地穩定性的15#煤采空區采空區面積44916m2。

3.2.2 煤礦采空區變形及其穩定性評價

(1)采空區地表變形。治理區東南部煤礦1礦區,12#煤及15#煤均已采空;勘察區西南部為煤礦2礦區,12#煤及15#煤均部分采空。其埋深分別為85m左右與125m左右,煤層厚度分別為1.6m左右和7.0m左右。

區內范圍內東南部由于采空影響,地表曾產生裂縫及小范圍塌陷,但歷年來區內堆放了大量雜煤矸石、生活垃圾及建筑垃圾,裂縫及塌陷已無明顯痕跡。

(2)采空區的地基穩定性分析。對煤層采空區而言,由于煤層的采煤活動,改變了巖體的應力狀態,整體上看場地內的巖體均受到煤層采動的影響,巖體的穩定性變差,垮落帶內充填物碎塊較為松散,空隙大小不一,當存在有上覆荷載時,將會產生壓密過程,導致地面位移和變形,是工程建設的不穩定區域,要求對建筑物下方的采空區塊段進行治理。

4 完成主要工程量

4.1 測量放樣及復測

共完成鉆孔測量放樣1348個,其中測量放樣煤矸石鉆孔962個,測量放樣采空區鉆孔386個,所有放樣鉆孔全部進行了復測工作。

4.2 鉆探

施工鉆孔1348個,累計進尺59274m。其中施工煤矸石鉆孔962個,鉆探18160m;采空區鉆孔386個,鉆探41113m。

4.3 注漿

總注漿量124372m3,其中煤矸石注漿量38128m3,采空區注漿量86244m3。

4.4 澆鑄孔口管及注漿管制作

共完成澆鑄孔口管1348個,其中煤矸石澆鑄孔口管962個,采空區澆鑄孔口管386個,共制作注漿管24110m。

5 施工設備配備

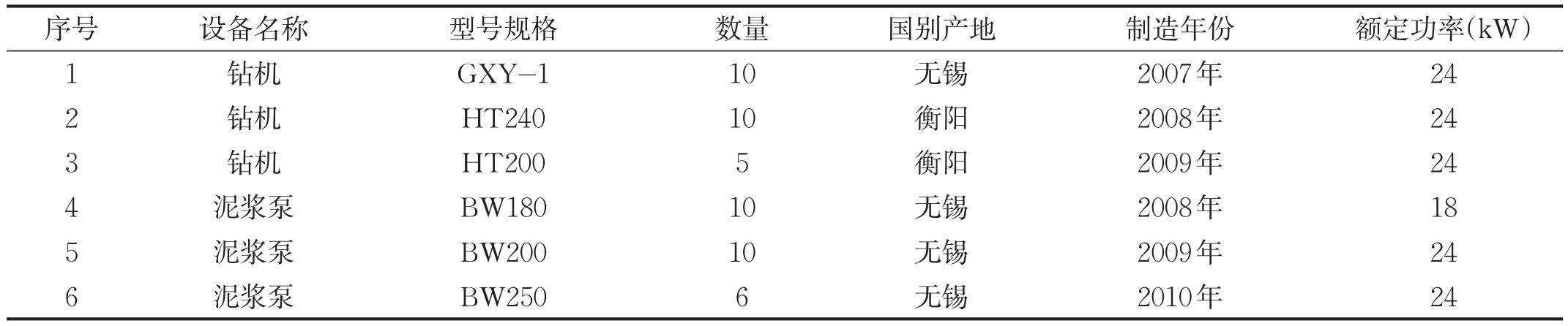

5.1 鉆探及其配套設備(見表1)

表1 鉆探及其配套設備

5.2 注漿及其配套設備

注漿及其配套設備為:BW-250型注漿泵9套、BW-250型水泵6套、QY-15裝載機3臺、漿液攪拌機6套、上料車12輛、配電柜12個、電焊機4臺、壓力表20臺、磅秤1臺。

5.3 工程主要實驗設備

為了保證采空區治理工程質量,工地配備了試驗專業設備(見表2)。

6 綜合治理工藝

6.1 工藝流程概述

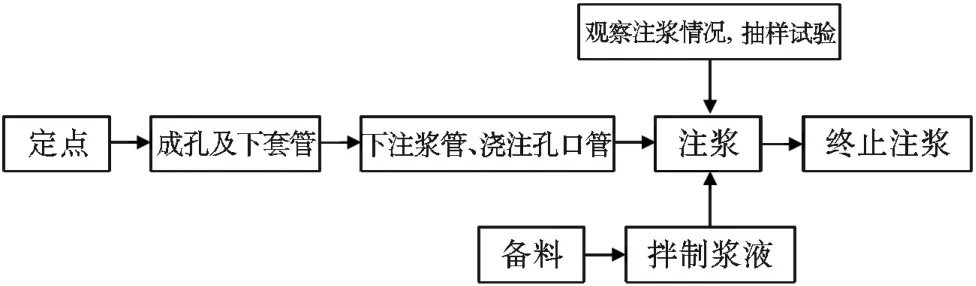

煤矸石及采空區綜合治理工藝流程是本次綜合治理工程的核心內容,包括成孔工藝、制漿工藝、注漿工藝等一系列前后連續、配合緊密的工藝流程。工藝流程內各環節的相互關系如圖1所示。

表2 試驗設備、儀器、器具明細表

圖1 綜合治理工藝流程圖

6.2 成孔工藝

6.2.1 定點

注漿孔及帷幕孔用全站儀測量放樣,鉆孔實際位置原則上不應超過設計位置0.5m。

6.2.2 成孔工藝

(1)煤矸石治理成孔工藝。

回轉:用?127mm鉆頭開孔,邊鉆進邊下入套管護壁。

錘擊:①用?127mm開孔管開孔,邊錘擊邊下入套管護壁,錘擊成孔最大深度為15m。②采用花鉆桿(鉆桿上打眼?1~2cm)直接錘擊至設計深度直接注漿。

潛孔錘:用?89mm錘頭,跟管鉆進。

(2)采空區治理成孔工藝。土層及強風化基巖選用合金鉆頭鉆進,泥漿或套管護壁;中等及微風化基巖選用復合體鉆頭鉆進。成孔工藝如下:

回轉:用?127mm合金鉆頭開孔,鉆進至基巖面下5m后,下入套管護壁,然后變徑用?89mm鉆頭,鉆進至采空區中的塌陷冒落或煤層底板0.5~1.0m終孔。

潛孔錘:用?89mm錘頭,跟管鉆進至采空區中的塌陷冒落或煤層底板0.5~1.0m終孔。

6.2.3 成孔技術要求

(1)煤矸石治理技術要求:

①鉆孔位置要與測量所定孔位一致,偏差不應超過0.5m,不得擅自改變孔位。

②鉆孔施工過程中,如發現卡鉆、塌孔等異常現象要詳細記錄其深度。

③終孔后經技術人員檢查鉆探原始記錄后,報監理驗收并簽發終孔通知書后,方可轉入下一道工序。

④鉆探過程中,如鉆桿斷裂等原因造成的事故孔,應在其周圍0.5m范圍內補打一孔。

(2)采空區治理技術要求:

①鉆孔位置要與測量所定孔位一致,偏差不應超過0.5m,不得擅自改變孔位。

②回轉成孔時基巖面5m以下必須采取清水鉆進,回水池巖粉要及時清理干凈。

③鉆孔施工過程中,如發現漏水、漏風、掉鉆、埋鉆、卡鉆等異常現象要詳細記錄其深度、層位,并通知技術部門。

④鉆孔施工過程中和終孔后,要觀察并記錄鉆孔耗水量,進行水位觀測,并記錄。

6.3 澆鑄孔口管

鉆孔結束后,采用?50mm鋼管,在管子前端20~30cm處焊接一圓形法蘭托盤(托盤直徑110~130mm之間),下入孔內變徑處,松動原?127mm護壁管,再灌入水灰比為(1∶1.5)~(1∶1.2)的稠水泥漿,煤矸石治理澆鑄長度為2.0m,采空區治理澆鑄長度為4~6m,然后起拔護壁管。?50mm鋼管要高出地面0.5m,并在管口安裝堵頭。

6.4 制漿工藝

6.4.1 漿液材料及配合比

(1)注漿材料。注漿材料主要由水、水泥、粉煤灰、速凝劑等組成,速凝劑可選用水玻璃,砂、碎石可就近取材。

(2)漿液配合比。

①煤矸石治理漿液配合比:煤矸石治理場地在治理完畢后擬進行建筑施工,其上部建筑最大為5層,預估基地壓力為150kPa,煤矸石場地的承載力特征值可以滿足上部荷載要求,但其穩定性不能滿足上部荷載要求,本治理主要是提高煤矸石場地的穩定性,通過配比試驗,漿液為水泥、粉煤灰漿,水固比取1∶1(重量比),固相比1∶1(重量比),即水∶水泥∶粉煤灰為1∶0.5∶0.5。

②采空區治理漿液配合比:漿液為水泥粉煤灰漿,本次以1∶1.1為主[帷幕孔可取(1∶1.2)~(1∶1.3)],漿液稠稀隨注漿情況進行調整。水泥占固相30%,粉煤灰占固相70%。帷幕孔的漿液中摻加水泥重量2%~5%速凝劑。注漿結石體強度不低于0.8MPa,結石率不小于90%。

6.4.2 漿液的配制

(1)原材料:水用水表或定量容器計量;水泥按袋計量;粉煤灰用容器計量,并要求用磅稱抽查水泥、粉煤灰的數量。

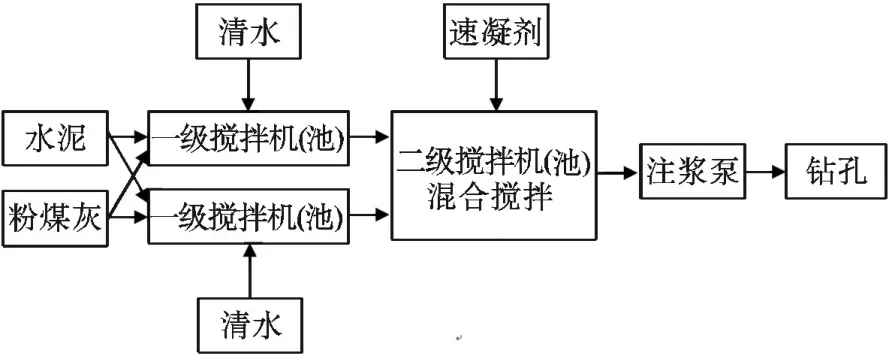

(2)漿液拌制過程如圖2所示。

圖2 漿液拌制過程

6.5 注漿工藝

6.5.1 注漿系統配置

注漿系統:料場、一級攪拌池(機)、二級攪拌池(機)、供水系統、注漿泵、注漿管道、封孔裝置等組成。

6.5.2 注漿工藝及其有關參數

(1)煤矸石治理注漿工藝及其有關參數:①施工順序:從中間向外圍逐漸步注漿。

②注漿:注漿孔成孔后采用一次性注漿。若施工過程中發現特殊情況,可在駐地監理同意的情況下進行臨時調整。

③單孔注漿孔結束標準:在注漿孔的注漿末期,泵壓逐漸升高,當泵量小于70L/m in時,孔口壓力為1.0~1.5MPa或注漿孔周圍有冒漿等現象出現時,可結束該孔的注漿施工。注漿孔周圍有冒漿現象時,報技術部及監理部批準后可結束該孔的灌漿施工。

(2)采空區治理注漿工藝及其有關參數:

①施工順序:先施工帷幕孔,再施工注漿孔,注漿分二序次進行。

②注漿:在注漿施工的開始階段,注意搜集整理各地段各種配比漿液的灌注充填情況,獲取更為合理的注漿施工參數。

注漿采用漿液濃度先稀后稠的方法,注漿開始后,要定時觀測泵的吸漿量和泵壓,記錄注漿過程中發生的各種現象,收集原始數據,并根據實際情況及時調整注漿量和漿液濃度。

③單孔注漿孔結束標準:在注漿孔的注漿末期,泵壓逐漸升高,當泵量小于70L/m in時,孔口壓力為1.0MP或注漿孔周圍有冒漿等現象出現時,可結束該孔的注漿施工。

6.6 注漿質量控制

(1)在注漿工程施工過程中應對水泥按照批次(或袋裝水泥300t、散裝水泥500t)檢測化驗一次,粉煤灰按每800t檢測化驗一次。

(2)在注漿工程施工過程中,應隨時檢測漿液的比重、初終凝時間等參數。

(3)攪拌系統、注漿設備等必須進行定期檢測和維修,以保證注漿施工連續進行。

7 質量保證措施

(1)施工前組織技術人員和施工管理人員仔細閱讀文件,了解設計意圖,明確施工技術的重點、編制符合實際情況并切實可行的施工方案,并報請甲方、監理批準;開工前,首先組織施工人員進行圖紙技術交底。

(2)生產系統負責施工準備,合理安排工序和勞力配備,下任務單,對每道工序進行驗收計量。

(3)不合格產品要及時退換,不合格品決不允許用于工程。

(4)質量系統負責交代每道工序的質量標準,對進入工地的原材料、半成品、成品都要進行驗收,不合格品不得用于工程,對每道工序都要進行簽證認可。