高效脫硫協同除塵技術的應用

顧莉娟

(上海龍凈環保科技工程有限公司,上海 200331)

大氣污染主要是大氣中的污染物或由它轉化而成的二次污染物的濃度積累超過環境自凈能力所造成的。大氣污染物主要分為顆粒污染物(如粉塵、光化學煙霧等)和氣體污染物(如SO2、NOx等),其主要來源于燃料的燃燒和工業生產過程。在我國一次能源結構中,煤占據了絕對的主導地位。據專家預測,在未來的30年內,我國煤炭在一次能源市場中仍將占據超過50%的份額。由此可以說明,在今后較長時間內,我國一次能源以煤炭為主的格局不會被打破。

2014年9月,國家發改委、環境保護部、國家能源局三部委聯合下發《煤電節能減排升級與改造行動計劃(2014-2020年)》:火電廠大氣污染物中SO2的排放濃度降低至35 mg/Nm3,煙塵的排放濃度降低至10 mg/Nm3[1]。相比較之前的環保標準,新標準的出臺意味著對脫硫協同除塵的效率提出了更高要求。

上海龍凈環保科技工程有限公司(以下簡稱“龍凈環保”)推出的高效脫硫協同除塵技術以“單塔雙區”為核心,不設塔外氧化罐、不增加串塔的原則,既可以有效解決現有燃煤電廠改造空間小、工期短的問題,同時滿足最新超凈排放的要求。本文將以某燃煤發電廠600 MW機組的脫硫協同除塵改造工程為案例,詳細闡述該技術的應用及其成果。

1 項目概況及改造背景

某發電廠4號機組裝機容量為600 MW,采用“石灰石-石膏”濕法煙氣脫硫技術,“一爐一塔”配置,該裝置于2009年3月通過168 h試運行并投入商業運營。脫硫吸收塔內設置3層噴淋層。改造前:設計煤種含硫量為0.75%,FGD進口SO2濃度1 704 mg/Nm3(干基,6%O2),出口SO2濃度≤75 mg/Nm3(干基,6%O2)。

由于原設計的排放指標已無法滿足最新環保要求,電廠要求在現有濕法脫硫基礎上進行增容改造。改造后,FGD出口SO2濃度≤35 mg/Nm3(干基,6%O2);出口煙塵濃度(含液滴顆粒物)≤5 mg/Nm3。

2 提效改造設計方案

2.1 FGD入口煙氣條件

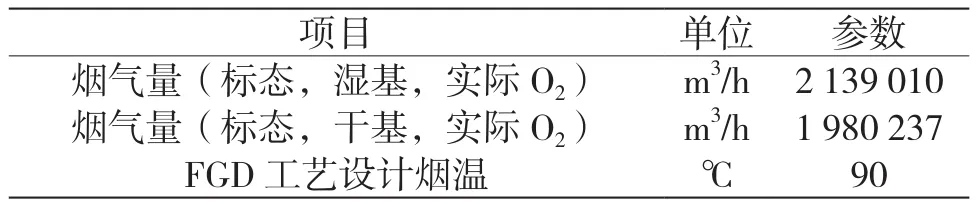

FGD入口煙氣條件,如表1、表2所示。

表1 入口煙氣參數

表2 入口煙氣組分(FGD入口處污染物濃度)

2.2 改造系統主要設計參數

吸收塔直徑15.5 m,在漿池區環切一刀,塔體抬升2.5 m,正常液位為12 m,漿池容積達到2 263 m3;吸收塔漿池設置分區調節器,更換氧化空氣管網;在吸收塔原有三層噴淋層上方,增設一層噴淋層,共四層噴淋層;四層噴淋層分別配置4臺循環泵,除3臺循環泵為利舊原設備(每臺泵流量為8 300 m3/h)外,還新增1臺循環泵(流量為9 200 m3/h)。

在吸收塔進口煙道上方至最下層噴淋層的空間內,增設一層多孔性分布器;在相鄰兩層噴淋層之間增加聚氣環,寬度為400 mm;在原除霧器上方再環切一刀,塔體抬升8.0 m,拆除原有2級屋脊式除霧器,安裝3級屋脊式高效除塵除霧器,保證出口液滴含量≤15 mg/Nm3(干基);更換2臺離心式氧化風機(一運一備),每臺氧化風機流量為15 200 m3/h,壓頭84 kPa。

2.3 項目運用的技術特點

2.3.1 單塔雙區結構

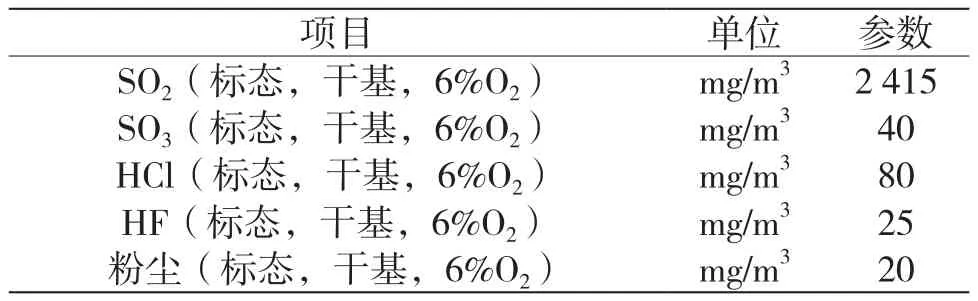

改造前的吸收塔采用的是“單塔單區”結構,這種結構的主要特點是:將早期的“1個吸收塔+1個氧化罐”的反應模式進行整合后,成為1個吸收塔。其中,“單塔單區”吸收塔的漿池只是簡單地:把原吸收塔內適合吸收反應的高pH值堿性環境漿池和塔外氧化罐內適合石膏結晶氧化的低pH值酸性環境漿池進行合并,組成為一個吸收塔的漿池,如圖1所示。但“單塔單區”結構存在一個明顯的問題是:原本在兩個獨立反應器中的漿液合并在同一個吸收塔后,漿液內的pH值無法再進行分開調配;而在不得不兼顧吸收和氧化的效果時,漿池的pH值一般只能取兩者中間值5.0~5.5。這種方法從表面上看,平衡了兩者對于酸堿度的不同需求,但根本上均犧牲了其最佳值。從吸收的方面來看,降低pH值使得脫硫效果受到限制,難以實現高脫硫率;而從氧化的方面來看,提高pH值則影響石膏的氧化結晶效果,帶來了石膏純度低、脫水困難等一系列問題。

圖1 常規“單塔單區”

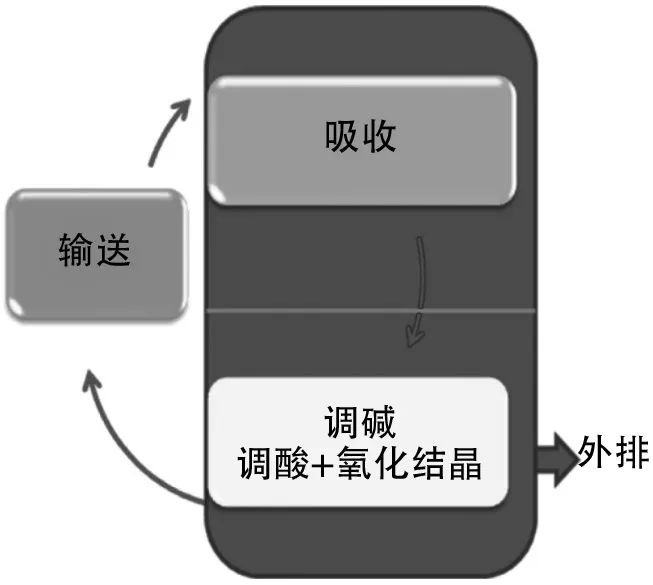

龍凈環保在吸收借鑒“單塔單區”結構技術的基礎上,對吸收塔漿池部分進行重大變革。在吸收塔漿池部分增設分區調節器和氧化空氣管網,成功實現在單塔漿池中維持上下2種不同pH值的區域,分別滿足氧化和吸收所需,即實現“單塔雙區”,如圖2所示[2]。由于塔外循環泵對吸收塔漿池底部的漿液進行抽吸并將其增壓后經上部噴淋層噴出,與煙氣充分接觸后落入漿池上部,使整個漿池的漿液由上向下流動,在流經分區調節器時由于流通面積突然變小,從而產生文丘里效應:調節器處局部流速增大從而有效抑制了下部漿液向上返混,成功實現了分區的效果。分區調節器上部漿液的pH值可維持在4.9~5.5,而下部漿液的pH值可達到6.3。這樣,不同的酸堿性形成的分區效果,就可實現“雙區”運行的目的。根據pH值計算原理可知,由于分區調節器上下漿液的pH值差值可達0.8,其吸收能力最大可有6倍的提升。

2.3.2 提高L/G數值

吸收塔內循環漿液量(L)同煙氣流量(G)的比值稱為液氣比(L/G),該值是吸收塔脫硫協同除塵設計時的重要參數。經測算經濟運行條件下:高效脫硫除塵時,液氣比不應小于15 L/Nm3(吸收塔入口,標干,實際氧),本次改造工程液氣比為17.45 L/Nm3。

循環漿液量是高效脫硫除塵的直接保證與前提。本次改造工程循環漿液量經計算后為34 100 m3/h,按照55%的系統安全余量設計,明顯優于常規40%的水平。

同時有研究表明,隨著液氣比的增大,吸收塔單位面積上接觸到噴淋的漿液量越大,液滴數量就變多,相應的比表面積也隨之變大[3]。因此,漿液與顆粒物碰撞的概率增加,煙塵脫除效果提升。以粒徑為900 μm的液滴為例,當液氣比從8增加到16(L/Nm3)時,PM2.5的脫除效率由14.35%上升到26.64%,脫除率增加了84%。所以,提高L/G數值有助于增強脫硫對煙塵的協同處理作用。

2.3.3 優化噴嘴選型,提高噴淋覆蓋和二次霧化效果

根據吸收塔各個區域氣流和噴淋漿液相互作用機理的不同,以及對噴淋效果要求的區別,通常選用的噴嘴型式可分為:大角度中空錐形、常規角中空錐形、常規角實心錐型、單向或雙向等。

本項目噴淋層中心區域采用的“雙頭噴嘴”,特別是單向雙頭噴嘴,具有更高的噴淋覆蓋范圍和二次霧化效果。每個噴頭的覆蓋范圍均可等同于常規的單個噴嘴,且噴淋時雙頭噴嘴兩個噴頭噴出的漿液由于噴射的切線方向相反會產生相反的旋向,使霧滴在噴淋層下方產生更明顯的碰撞,生成更小的霧滴,形成更好的二次霧化效果;漿液霧化粒徑越小,其對氣體和粉塵的捕捉及脫除效果越明顯。此外,塔壁區域配合選用常規角實心錐型噴嘴,可提高噴淋漿液覆蓋率,減輕漿液對塔壁沖刷的影響,同時提高塔壁處漿液利用率至少30%。

2.3.4 克服煙氣在塔壁處“短路”問題

受塔內流場的影響,煙氣在吸收塔塔壁處容易出現“短路”的情況。“短路”煙氣未經吸收塔內漿液洗滌而攜帶污染物排放,勢必會造成系統脫硫除塵效率的降低。

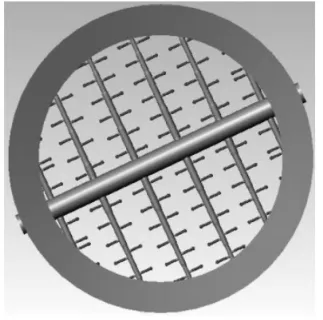

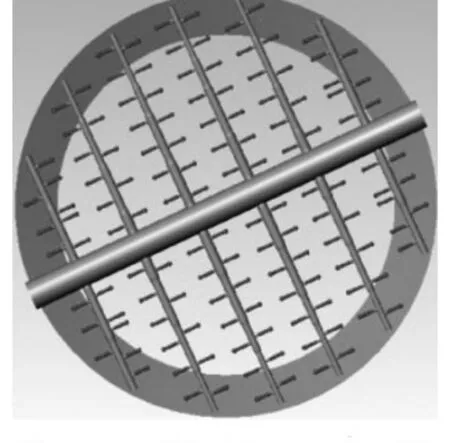

為解決該問題,人們可以采取以下措施:在兩層噴淋層間,環塔壁一周設置400 mm寬聚氣環,如圖3~圖5所示。在塔壁處阻擋短路煙氣,迫使其向吸收塔中心區域流動,與噴淋漿液充分接觸反應;在吸收塔噴淋層最外圈布置實心錐噴嘴,這種噴嘴產生的噴霧分布均勻,對于塔壁區域的漿液覆蓋能發揮極佳的效果。其既可防止煙氣沿塔壁泄露,又可減輕塔壁磨損,提高漿液利用率。

圖3 聚氣環(立面)

圖4 聚氣環布置 (噴淋層上方)

圖5 聚氣環布置 (噴淋層下方)

2.3.5 塔內多孔性分布器的應用

多孔性分布器技術借鑒化工行業“篩板塔”的特點,將其布置于噴淋層下方,使得煙氣流經多孔性分布器時形成強制分布效果,增加吸收塔內氣液混合與傳質效果,提高塔內流場的均布性。同時,通過控制孔徑可使漿液在多孔性均布器表面形成一定高度的持液層,煙氣穿過持液層的流動類似“鼓泡塔”的特點,對煙氣的洗滌吸收能力進一步增強,提高脫硫除塵效率。

2.3.6 塔內流場分布CFD模擬技術

吸收塔內煙氣流場均布效果對脫硫、除塵的效果都有重要影響,尤其是高效脫硫除塵時,流場分布應盡量做到均勻。此時,需借助CFD計算機模擬技術對吸收塔進行模擬分析,實現對塔內流動均布的要求。

塔內流場均勻性指標用速度離散偏差Cv值來表示,常規Cv值達到≤0.3即可接受。本工程為提高脫硫、除塵效率,Cv值按≤0.2設計。該項目改善流場均布的措施有:增加噴淋層數量及優化噴嘴布置、增加吸收區高度和除霧器前后直段長度、在吸收塔進出口設置導流裝置以及塔內設置多孔性分布器。

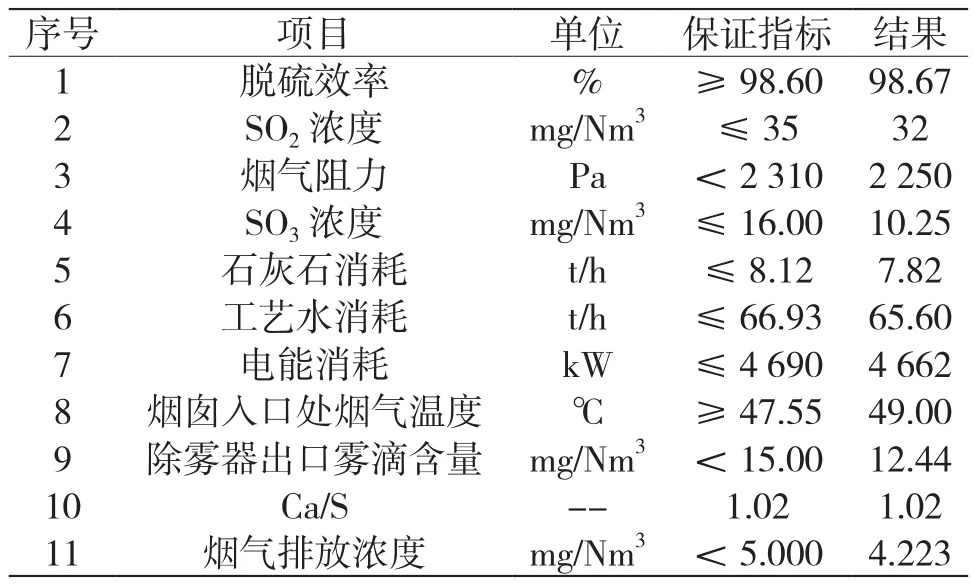

3 運行及驗收情況

本項目是采用龍凈環保專有的以“單塔雙區”為核心的高效脫硫協同除塵技術的投運項目之一,已于2017年1月順利通過性能驗收。該項目在性能試驗期間,機組均保持滿負荷穩定運行,各項超凈排放指標均優于設計值,詳情如表2所示。

4 結語

為實現高效脫硫協同除塵的目標,常規的石灰石-石膏濕法脫硫工藝需要突破。運用傳統的兩個或類似兩個吸收塔串聯的方式來達到高脫硫效率或通過加裝濕式電除塵來達到煙塵超凈排放的方案,不僅增加投資、檢修運行維護費用,而且在面對超凈改造項目中普遍存在的施工場地有限、停爐時間短等問題時往往缺乏可實施性[4]。

表2 某電廠4號機組煙氣脫硫協同除塵系統性能試驗結果

龍凈環保通過多年的研究和實踐,研發出以“單塔雙區”為核心的高效脫硫協同除塵新技術,已在國內多個工程中得到運用。以本次改造項目為例,投運結果表明,FGD采用該技術后,系統完全可以實現98.6%以上的高脫硫效率,在不設置濕式電除塵器的情況下,可以保證出口粉塵濃度不大于5 mg/Nm3。該煙氣治理技術在當前嚴峻的環保形勢下,有著廣闊的應用前景和推廣意義。