涂料油墨生產行業VOCs污染防治技術研究

林少瓊

(惠州市環發環保科技有限公司,廣東 惠州 516000)

涂料是一種有機化工高分子材料,這種材料可以采用不同的施工工藝涂覆在不同材質的物件表面,形成固態薄膜。油墨是由分散相的顏料、連續相的連接料和助劑經過混合、研磨而成的有色膠漿狀物質。目前,溶劑型涂料、溶劑型油墨仍然無法被水性涂料、水性油墨等完全替代,由于使用大量溶劑,其也是揮發性有機物(VOCs)的重要來源。因此,采取有效的VOCs污染綜合防治技術,降低VOCs污染變得尤為重要[1]。

1 VOCs排放源

涂料油墨生產行業揮發性有機物(VOCs)主要來自4個環節。

1.1 人工投料

除了儲罐管道輸送的樹脂、溶劑外,需人工打開投料口上蓋投加一些色漿、顏料、助劑等。當設備敞口或者蓋打開時,有有機廢氣產生。

1.2 分散研磨

配好的基料在分散研磨機進行混合分散和研磨,物料達到充分混合和要求細度時,有有機廢氣產生。

1.3 包裝工序

調整好的物料經過濾后,在包裝機中灌裝成成品,灌裝過程中有有機廢氣產生。

1.4 清洗

當產品品種更換時,分散、研磨設備都需要清洗;采用桶泵加料時,需要對桶泵定期進行清洗,清洗是有機廢氣產生的重要環節。

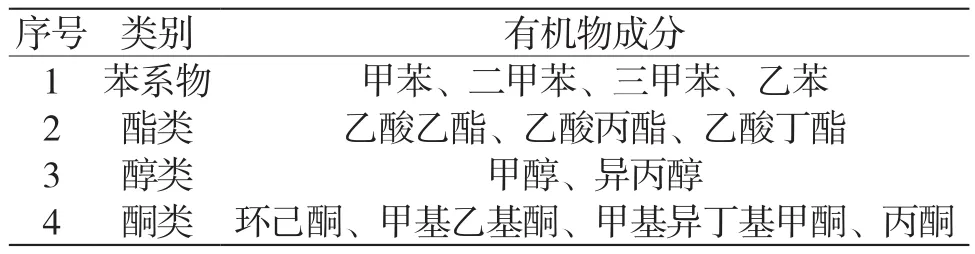

2 典型VOCs特征

涂料油墨生產企業在生產過程中主要采用物理性混合,在加料、研磨、攪拌、包裝以及物料轉移中均不同程度的VOCs揮發到大氣中,因生產過程不涉及化學反應,揮發出的VOCs污染物主要為原料中的溶劑成分。不同生產企業使用的原料和配比都不同,但總體上含量較高的是苯系物、酯類、醇類、酮類及芳烴類。

表1 涂料油墨行業揮發性有機廢氣的種類

3 VOCs防治技術

3.1 清潔生產

涂料油墨行業屬于高污染行業,在生產和施工過程中會有大量VOCs產生。人們要大力開展涂料行業清潔生產審核,推進涂料行業清潔生產技術的開發與研究,從源頭上實現涂料無污染生產[2]。環境友好型生產技術是涂料油墨生產行業控制污染的有效途徑,也是清潔生產中的首要環節。溶劑性涂料向環境友好型涂料轉型是該行業重要的發展方向,包括有水性涂料、粉末涂料、高固體分或無溶劑涂料、UV固化涂料等低污染涂料。

溶劑油墨向醇溶性油墨或低溶劑油墨、水性油墨過渡和發展。水性化技術是降低涂料油墨生產行業VOCs排放最有效的途徑之一,生產原料中用普通純凈水代替傳統的揮發性有機溶劑,從而實現環保排放和提高涂料使用率。同時,進行生產工藝升級,采用全密閉式一體化作業技術,從源頭上控制和降低VOCs的排放,是清潔生產最重要的環節。

3.2 過程控制

涂料油墨生產設備數量多、種類齊,設備緊湊且分布分散,VOCs產生于整個生產過程中。因此,實施過程控制手段,可以有效控制VOCs污染。過程控制技術包括管道輸送、泵料投加、密閉加蓋和收集吸風等。

(1)涂料和油墨生產使用的原料種類較多,投料過程和物料輸送過程是VOCs控制難點,從儲罐到分散、調整、研磨和包裝的全過程采用密閉管道進行輸送,尤其是使用量大的液體原料(包括樹脂、溶劑),可以很大程度上減少物料投加過程中VOCs的排放。針對小批量生產,利用計量泵,采用管道輸送至中轉缸,實現自動計量配料,全封閉拉缸,杜絕物料在生產單元之間的敞開式轉移。

(2)涂料油墨生產過程中,大多數的攪拌缸、分散缸、中轉缸等容器做到全密閉有很大的難度,人們需要在實際使用中結合生產操作特點和容器特性進行設計和加工。另外,對于穿越式分散缸,因缸蓋面積較大,其常常設計為對半打開式,投料清洗時進行小面積打開,這也是有效減少VOCs排放的控制方式。

(3)除了管道輸送和密閉加蓋外,人工投料、包裝以及采樣等環節都需要設置吸風罩。調研發現,人們在清洗時都直接在砂磨機/分散機旁清洗,VOCs揮發的點位很多,不利于有效密閉和收集。建議所有工位的清洗缸安裝密閉性缸蓋,合理預留攪拌桿和清洗位置,設計移動式吸風罩,當某個缸需要清洗時,將抽風罩直接對著清洗口進行抽風。吸風罩的效果決定了生產過程VOCs的控制水平,也決定了無組織排放的強度。生產企業需綜合設計抽風處理裝置,有效降低VOCs的無組織排放。

3.3 末端治理

涂料油墨生產行業VOCs末端治理的常用技術方案有吸附-冷凝技術、吸附-燃燒技術組合工藝,也有單純用燃燒法、吸附法等。

3.3.1 燃燒法

燃燒法分為直接燃燒、熱力燃燒和催化燃燒。單純燃燒法一般適用于回收法難以處理的揮發性有機物。

(1)直接燃燒法。該方法適用于VOCs組分濃度高或熱值較高的廢氣。直接燃燒,是指將可燃揮發性有機物當作燃料進行燃燒處理,也稱為火焰燃燒[3]。

(2)熱力燃燒。當廢氣中VOCs含量較低或熱值較低時,僅靠自身燃燒產生的熱量不足以維持,需依靠輔助燃料才能維持燃燒,這種燃燒技術被稱為熱力燃燒,一般指蓄熱式熱力燃燒,即RTO(Regenerative Thermal Oxidizer)方式。其原理是在高溫(一般在760℃左右)和停留時間充足的條件下,廢氣中的可燃有機成分充分反應,轉化成二氧化碳和水蒸氣,達到凈化廢氣和回收廢氣分解時所釋放的熱能的目的。RTO主體結構由燃燒室、蓄熱室和切換閥等組成,該方法運行穩定、凈化效率高,無二次污染物產生,但對廢氣濃度和熱值有一定的范圍要求。如果二者太低,運行成本較高;如果二者太高,超溫運行會帶來更大的危險。

(3)催化燃燒。該方法是指利用催化劑的作用,將有機廢氣在較低溫度下(一般在300℃左右)進行無焰燃燒,生成二氧化碳和水蒸氣,并釋放大量的熱,一般指CO(Catalytic Oxidizer)或RCO(Regenerative Catalytic Oxidation)方式。催化燃燒最核心的是催化劑,通常是以鉑、鈀為活性組分的貴金屬催化劑,CO主要由加熱室、催化燃燒室等組成,在實際工程運用中會配套熱量回收裝置。RCO與CO的區別是采用了蓄熱體,增加了蓄熱功能,其結構與RTO更類似,在RTO蓄熱室中增加了催化劑。催化燃燒對物質性質、廢氣風量和濃度有較高的要求,催化劑中毒和堵塞是應用中需要特別注意的事項。

3.3.2 吸附法

吸附法是指利用吸附劑(活性炭或分子篩)的多孔結構,含VOCs的有機廢氣通過吸附床時,其中的揮發性有害物質被吸附劑吸附,廢氣得到凈化后排入大氣中。單純的吸附法因運行成本高、監管困難等因素,在實際應用中越來越少,吸附法與冷凝或燃燒法的組合工藝成為目前廣泛使用的VOCs回收技術。

吸附-冷凝技術方案有活性炭吸附+水蒸氣解吸+冷凝回收技術、活性炭吸附+氮氣解吸+冷凝回收技術。吸附-冷凝技術一般用于物料回收,利用吸附原理將廢氣中的有機成分吸附在吸附劑上,經過加熱脫附出的物質為水蒸氣和高濃度有機物的混合物,二者進入冷凝器和分層槽,從而實現不溶于水的有機物質分離和回收利用。吸附-冷凝技術適用于物質較為單純、有回收價值的有機廢氣。

吸附-燃燒技術采用活性炭或沸石分子篩材料進行吸附,熱氣流吹掃將吸附材料上的VOCs脫附出來,再采用催化劑低溫催化燃燒,或蓄熱式熱力氧化燃燒。吸附-燃燒技術的應用工藝有活性炭吸附+RCO、分子篩吸附濃縮+RTO以及分子篩吸附濃縮+CO。燃燒過程產生的熱量直接用于吸附劑脫附,形成合理的熱量回收工藝,達到節能降耗的目的。在吸附-燃燒法應用過程中,人們需注意有機物質的物化性質、廢氣量和氣體溫度,通過熱平衡計算和合理設計末端處理工藝。吸附-燃燒法具有較好的技術經濟適用性,能適應涂料行業有機廢氣的大風量、低濃度的特點。

4 結論

涂料油墨生產行業排放的有機廢氣存在嚴重的環境污染隱患,危害人體健康。針對涂料油墨生產行業的VOCs污染,首先要從清潔生產和源頭減排方面進行防治,提高清潔生產水平,減少生產過程中VOCs的排放量;其次,通過改進操作方式、加強過程控制,實施行業VOCs全程監控,從根本上減少VOCs的排放,降低末端治理的負荷;最后,要不斷提升末端治理技術水平,加強末端設備的運行維護,從而有效控制和減少VOCs排放總量,做到清潔、節能和環保,實現涂料油墨行業的綠色可持續發展。