橡膠瀝青SMA路面施工要點分析

楊 秀 華

(山西長興路橋工程有限公司,山西 長治 046000)

近年來,我國高速公路建設取得了令人矚目的成就,但不少高速公路瀝青路面使用不久就出現了損壞。研究表明,導致公路路面出現早期病害的原因是多樣的,路面設計缺陷、施工質量控制不嚴和選用材料性能差是最主要的三個因素。在本文中,主要論述采用粘結性能良好的橡膠瀝青及施工中采取的質量控制措施,以保證混合料的粘結性能,確保路面耐久性顯著提升。

橡膠瀝青是一種性能優越的粘結料。在橡膠瀝青混合料中,廢舊橡膠粉對瀝青有良好的改性作用,在一定程度上可以替代纖維和SBS改性瀝青,無需添加SBS改性瀝青和纖維穩定劑,其混合料性能優于其他普通瀝青混合。同時,橡膠粉采用廢舊輪胎制備,是解決黑色污染的有效途徑之一,還能有效降低工程成本。

在高速公路SMA路面施工中,采用橡膠瀝青作為粘結料,利用其良好的高溫穩定性、低溫抗裂性、抗水損害能力,成型后的路面路用性能顯著。橡膠瀝青SMA路面的平穩性好,舒適度高,且行車噪聲低,還具有顯著的環保優勢。2015年,西咸北環線高速是我國首次大范圍應用橡膠瀝青SMA結構于高速公路的瀝青上面層,使得路面工程成本大幅降低,同時消納了大量的廢舊輪胎,經濟和社會效益顯著。

1 橡膠瀝青SMA路面

在制備橡膠瀝青時,摻加的橡膠粉具有改性效果,能顯著增加瀝青粘度,在混合料中形成較厚油膜。橡膠瀝青混合料低溫抗裂性能優異,但高溫穩定性稍差,摻加的橡膠粉采用廢舊輪胎制備,實現廢物循環利用且成本低,使用范圍廣泛。

將橡膠瀝青應用在SMA結構中,具有比傳統SMA混合料更顯著的抗疲勞性能和變形適應能力,成型后的路用性能高,成本低,還能大大降低SMA的施工成本和施工難度,是解決“黑色污染”難題的有效途徑之一。

2 原材料

在路面施工中,原材料質量是保證路面質量的基礎。

1)瀝青。上面層使用A-90號道路石油瀝青。橡膠瀝青現場制備,須進行瀝青質量的嚴格控制。

2)橡膠粉。成品橡膠粉進入施工現場后,須妥善保管。一般在陰涼干燥處進行堆放,采取防潮措施。

3)粗集料。為確保骨架嵌擠效果,采用的碎石須堅硬,潔凈,顆粒近似立方體,粒徑在4.75 mm以上。一般使用玄武巖或輝綠巖軋制。

4)細集料。采用機制砂,以保證與瀝青的粘附性。堆放時須采取嚴密覆蓋措施。

5)礦粉。摻量比普通瀝青SMA混合料略低。一般是采用石灰巖堿性石料磨細得到的礦粉,須干燥、清潔,無團粒結塊。

在橡膠瀝青SMA路面施工中,為確保路面強度和平整度,須采取有效措施保證原材料質量,才能有效保障路面質量。

3 AR-SMA-13施工工序要點

橡膠瀝青SMA路面施工與常規瀝青路面施工沒有太大區別。與普通瀝青混合料相比,橡膠瀝青SMA面層施工無需增加機械設備。區別在于路面壓實中全部采用雙鋼輪壓路機,不使用膠輪壓路機,以防止膠輪壓路機粘輪和泛油;混合料冷卻結硬后強度高,碾壓溫度要求較高。

在某高速公路施工中,路面表層采用AR-SMA-13橡膠瀝青混合料。混合料拌和采用拌和樓集中拌制,使用自卸運料車運至施工現場。為確保瀝青混合料攤鋪的質量,使用攤鋪機成梯隊半幅全寬鋪筑,上面層鋪筑的調平采用非接觸式平衡梁法。

3.1 施工準備

對中面層進行清掃,局部離析部位提前處理。在中面層頂面灑布乳化瀝青,確保破乳完成后方可施工,并應保持粘層表面清潔、不受污染。進行測量放樣,放出上面層邊線,安裝并調試非接觸式平衡梁。

3.2 混合料拌和

橡膠瀝青采用現場制備方式,采用專用的橡膠瀝青生產設備,高溫剪切與膠體磨的特殊工法。一般將30目~50目的輪胎膠粉加入160 ℃熱瀝青中,升溫至180 ℃~190 ℃高溫,在機械持續攪拌下保溫一定時間后即可制成橡膠瀝青。

在拌和作業中,須注意到由于橡膠瀝青粘度大,為有效解決泵送難度大問題,要求將橡膠瀝青罐與拌和樓距離盡量縮短。

橡膠瀝青的粘度高,加熱溫度要求比SBS改性瀝青高。拌和溫度也要求較高,攤鋪時的煙霧較大,可通過在橡膠瀝青中添加溫拌劑,將施工溫度有效降低20 ℃左右,減少拌和及攤鋪煙霧。

SMA混合料間歇式拌和樓每盤生產周期不少于65 s,其中干拌時間不少于10 s。在礦料進入拌鍋時,為確保瀝青與集料先進行接觸,在瀝青添加中途開始進行礦粉的添加,須合理確定礦粉與瀝青添加的延遲時間,以確保混合料拌和均勻。混合料應拌和均勻,無花白料、無結團成塊或嚴重離析現象。

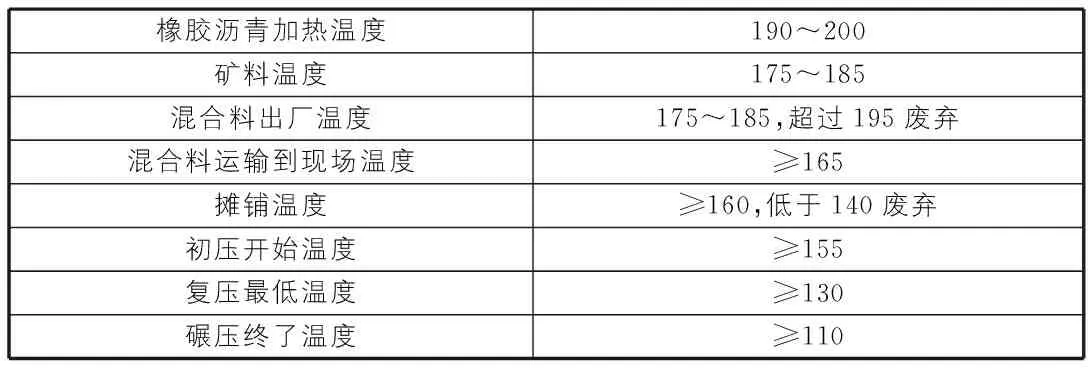

在SMA施工中,須嚴格做好各工序的溫度控制。橡膠瀝青混合料在高溫下拌和,需嚴格控制瀝青加熱溫度、集料加熱溫度、拌和溫度、出廠溫度。該項目施工中的溫度控制表1所示。

表1 橡膠瀝青混合料溫度控制參數表 ℃

設專人進行混合料出廠溫度檢測。出廠溫度高于190 ℃的混合料當以廢料處理。

3.3 混合料運輸

采用30 t以上自卸式載重汽車直接裝料,裝車時應前、后、中移動,“品字型”多次裝料,避免混合料離析。

運料途中,混合料的施工溫度要求高,車廂應全面覆蓋,以保溫和避免污染環境。

設專人進行混合料質量和到場溫度檢測,禁止出現離析、結塊混合料的使用。

3.4 混合料攤鋪

在鋪攤過程中,使用2臺攤鋪機成梯隊鋪筑,一前一后不得超過15 m,搭接15 cm。兩臺攤鋪機各項參數一致,須嚴格控制松鋪系數、厚度,采用非接觸式平衡梁裝置找平。

攤鋪機熨平板提前30 min預熱至100 ℃,按松鋪系數1.2算出松鋪厚度,墊相應厚度木板,調整好熨平板仰角。

攤鋪速度應與拌和能力、運輸能力相匹配,避免攤鋪機停機待料,運輸能力略有富余。攤鋪機前進速度控制在1 m/min~3 m/min間。攤鋪過程中,由專人按照不少于每10 m一次的頻率檢查松鋪厚度。

大面積人工補料須予以禁止,禁止在雨天進行施工。鋪攤途中遇雨時,須將尚未壓實的混合料鏟除,廢棄到雨淋的混合料。

3.5 混合料碾壓

橡膠瀝青AR-SMA13路面壓實是一道關鍵工序。在本段路面施工中,執行壓實度雙控指標,馬歇爾標準密度按98%進行控制,最大理論密度按97%進行控制。

在碾壓作業中,分初壓、復壓、終壓三個作業階段,各階段使用不同的壓路機組合方式。壓路機按“緊跟、慢壓、高頻、低幅、少水”原則進行碾壓,前進速度緩慢均勻,碾壓速度與其類型和壓實階段相適應。不宜采用分段碾壓方式,壓路機每次往返時,應隨攤鋪機向前呈階梯形推進,后退時不能停在同一斷面。

初壓主要是提高混合料初始密度,起穩定作用,采用高溫、緊跟、高頻、低幅振動碾壓進行。采用2臺雙鋼輪壓路機,緊跟攤鋪機分1/2幅進行碾壓,前靜后振1遍,振動碾壓1遍,共計2遍。1/2幅位置碾壓重疊半個輪寬。

復壓主要是解決密實度問題。采用3臺雙鋼輪壓路機進行,每臺壓路機各全幅碾壓2遍。復壓共計6遍,復壓速度采用2 km/h。

終壓主要是消除輪跡,改善鋪筑層的平整度。采用1臺雙鋼輪壓路機,碾壓至無明顯輪跡為止。終壓遍數為2遍,碾壓速度為2 km/h。終壓溫度滿足不低于90 ℃的要求。

振動壓路機壓實SMA混合料路面時,相鄰兩幅的輪跡重疊寬度控制在20 cm以內。在進行靜壓時,相鄰兩幅的重疊寬度按碾壓寬度1/3~1/4進行控制。

在施工中,縱向接縫采用熱接縫,為斜接縫,橫向工縫全部采用平接縫。

路面壓實成型后,經檢測,鋪面均勻、密實、嵌擠、無泛油等現象,構造深度達到設計要求,隨機鉆取芯樣顯示,路面厚度和壓實度敷設設計要求。

4 結語

在我國,鋪筑SMA路面必用粘度較高的改性瀝青,同時需要添加纖維添加劑,使得路面成本提高。采用橡膠瀝青鋪筑SMA路面,路用效果良好,符合瀝青路面規范要求,使用橡膠瀝青代替SBS改性瀝青,實現了降低SMA路面成本,同時具有節約資源,保護環境的優勢。