先進控制技術在空分裝置自動變負荷中的應用

王海寧,吳國權,金曉明,2

(1.浙江中控軟件技術有限公司,浙江 杭州 310053;2.浙江大學智能系統與控制研究所,浙江 杭州 310027)

0 引言

空分裝置是鋼鐵生產企業的重要組成部分,用于為下游用戶生產提供所需的氧氣、氮氣等。由于下游用戶對氧氣用量的需求呈現間歇性的特點,因此要求空分裝置進行頻繁的變負荷操作,以滿足下游用戶需求并減少氧氣放散[1]。整個裝置涉及壓縮機、膨脹機、精餾塔等單元設備,前后物料關聯緊密且變量間存在耦合,產品純度控制存在較大滯后。然而,裝置基礎自動化水平較低,主要依靠人工調節,大范圍工況調整存在較強的非線性,手動變負荷則難以兼顧各工藝變量,容易出現工況波動大、產品純度不穩定等問題。

近年來,以模型預測控制為核心的先進控制技術在煉油[1-3]、化工[4-7]等流程工業取得了較為廣泛的應用,同時也有空分裝置自動變負荷的相關研究應用見諸報道。文獻[8]以基于動態矩陣控制算法的模型預測控制技術為基礎,實現了2×10 000 Nm3/h空分裝置自動變負荷。文獻[9]設計的空壓機、主分餾塔、氬系統先進控制器實現了平穩控制,通過變負荷控制器實現了2×35 000 Nm3/h空分裝置自動變負荷;文獻[10]的思路與其也較為相似。上述工作均體現了模型預測控制技術在空分裝置自動變負荷中應用的可行性。但在變負荷過程中,如何保證物料、能量的平衡,體現得還不夠充分。本文以40 000 Nm3/h空分裝置為應用背景,詳細敘述先進控制技術在自動變負荷系統中的實現途徑和具體策略。

1 工藝簡介與控制難點分析

1.1 工藝流程簡介

該空分裝置采用外壓縮流程,主要包括空氣壓縮系統、預冷系統、純化系統、增壓膨脹系統、主分餾系統和氬精鎦系統,主要產品有氧氣、氮氣、液氧及液氬等。空分裝置工藝流程如圖1所示。

圖1 空分裝置工藝流程圖

原料空氣經空壓機壓縮后進入空冷塔預冷,預冷后的空氣進入分子篩純化系統脫除其中的水分、CO2和碳氫化合物等雜質。凈化后的空氣分為兩路。一路經主換熱系統與精餾塔出來的氧氣、氮氣進行換熱降溫后,進入氧氮精餾系統;另一路進入增壓膨脹系統的增壓端增壓后,經主換熱系統降溫,再進入膨脹端,膨脹后的空氣進入精餾上塔。

經降溫的純凈空氣在精餾下塔進行初步分離。其中,塔底獲得富氧液空、塔頂獲得氮氣,富氧液空經塔底液位調節閥進入上塔,塔頂氮氣經主冷凝蒸發器冷凝為液氮后經液氮節流閥進入上塔。上塔中,在主冷凝蒸發器中抽出氧氣、在塔頂抽出氮氣、在塔上部抽出污氮氣,在氬餾分抽口抽出氬餾分氣進入氬精餾系統。

氬餾分氣與回流入上塔的循環氬在粗氬1塔中進行初步分離后進入粗氬2塔,在2塔塔頂獲得氧含量合格的工藝氬,塔底物料經氬泵進入返回上塔,工藝氬進入精氬塔進行進一步分離,在塔底獲得液氬。

1.2 控制難點分析

空分裝置控制難點分析如下。

①從正常負荷生產情況來看,整個裝置在穩態點附近波動,各控制回路只需小幅調整即可保證裝置穩定。但是,由于分子篩系統為周期性工作狀態,每隔4 h會進行充壓操作,此時進入后續系統的空氣量與氧產量會出現短時間的物料不平衡。因此,需要以充壓事件為觸發,提前調整空壓機導葉,以補償該操作引起的空氣量不足。

②對于變負荷操作而言,整個裝置是從當前穩態點向目標工況點遷移。變負荷操作既要保證裝置生產相對穩定,又要滿足一定的速率要求,需要考慮以下兩方面的問題。一是工況調整幅度要與裝置自身的承受能力、設備閥門狀況相匹配;二是裝置前后工藝量間的響應存在滯后,若調節不及時,則會引起物料不平衡,容易出現純度波動。在減負荷過程中,若空氣量下降過快而氧產量下降速率不能與之匹配,久而久之容易出現氧純度、氬餾分含量不合格。因此,需要設計合理的計算方式,以保證變負荷過程的物料平衡。

2 自動變負荷系統設計

2.1 總體框架

自動變負荷系統總體框架如圖2所示。

空分裝置自動變負荷系統由兩層構成,上層為穩態計算層,下層為動態控制層。穩態計算層根據物料平衡計算當前目標氧產量下對應的各工藝量(如空氣量、氧產量、液氮進上塔量、氬循環量等)的目標,規劃各工藝量到達該目標的調整路徑。在此基礎上,穩態計算層將各工藝量的目標傳遞給動態控制層,利用先進控制器使各工藝量達到期望的目標。同時,在此過程中,系統不斷監測氧產量是否到達最終目標,從而使得整個變負荷過程構成閉環。

2.2 先進控制器設計

根據工藝流程及變負荷需求分析,先進控制器主要涉及空氣壓縮系統、氧氮精餾系統和氬系統。各子控制器間看似獨立,但通過相關干擾變量將各系統關聯起來,使各控制回路能夠綜合考慮裝置前后物料、能量的變化,進而形成一個整體。

①空氣壓縮系統子控制器。

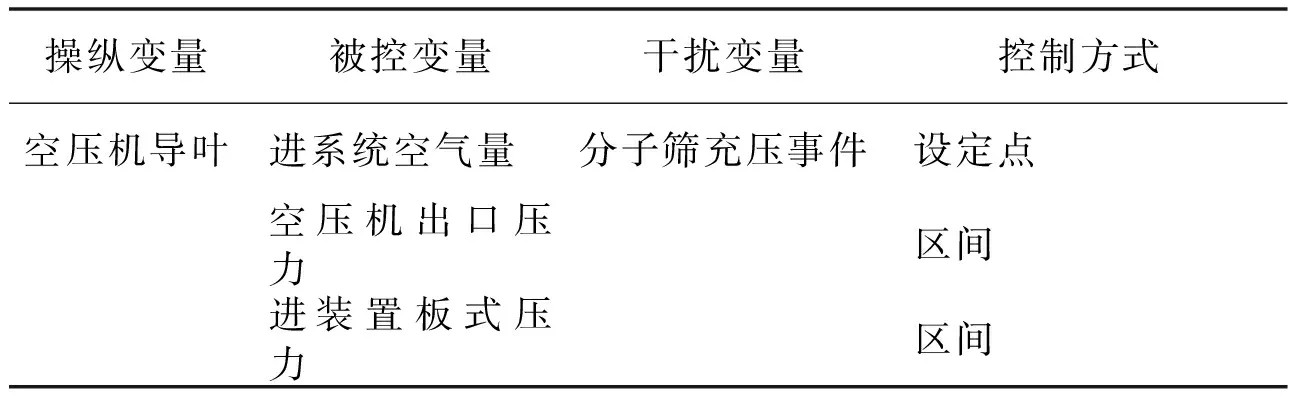

該控制器主要實現了空壓機導葉回路對進系統空氣量的平穩控制,進而為保證空分氧、氮產量提供基礎。同時,引入分子篩充壓變量為干擾,以分子篩運行時間為判斷依據。當開始充壓操作時,開啟該擾動變量,并人為設計了整個充壓時間段內該擾動變量的變化,使得空壓機導葉通過補償調節以克服該時間對系統空氣量的干擾。空氣壓縮系統子控制器變量如表1所示。

表1 空氣壓縮系統子控制器變量表

②氧氮精餾系統子控制器。

氧氮精餾系統主要由精餾下塔、精餾上塔和主換熱冷凝器構成。其中,主換熱冷凝器既是精餾下塔的冷源,又是精餾上塔的熱源,用于關聯上塔、下塔的能量。精餾下塔實現了空氣的粗分離。由于塔釜液空液位實現了定值控制,因此只需要保證合適的液氮進上塔量即可保證下塔的塔內溫度分布。在變負荷操作中,只需要根據進系統空氣量調節液氮進上塔量,即可保證下塔物料平衡。精餾上塔實現了氧氮進一步分離,同時還有一股側線采用物料去氬系統。因此,當進上塔的空氣量發生變化后,需要及時調整氧產量,以保證上塔物料平衡。此外,在負荷調整過程中,空氣量、氧產量的變化對氬餾分含量影響的滯后時間和強度不一,需要及時調節氧產量,以保證氬餾分含量的穩定,為氬系統的穩定奠定基礎[10]。氧氮精餾系統子控制器變量如表2所示。

表2 氧氮精餾系統子控制器變量表

③氬系統子控制器。

氬系統由粗氬塔與精氬塔組成,主要用于在保證精氬產品質量的基礎上,減小對主分餾塔的干擾。其中,氬循環量將粗氬塔與精餾上塔相關聯,工藝氬量將精氬塔與粗氬塔相關聯。在變負荷操作中,氬循環量的調整引入了粗氬塔冷凝器壓力為約束,以避免粗氬塔的上升氣量過多而導致精餾上塔氣量過少,從而保證了上塔分離效果。精氬塔處于裝置末端,負荷變化的影響傳遞到該塔所需的時間較長,因此,一般在空氣量變化一段時間后即可調整工藝氬量。氬系統子控制器變量如表3所示。

表3 氬系統子控制器變量表

2.3 變負荷模塊設計

空分裝置變負荷操作分為加負荷和減負荷。由于裝置前后物料平衡的響應時間不一,對于加負荷過程,應先提空氣量后提氧產量;對于減負荷過程,則先減氧產量后減空氣量。具體策略為:對于加負荷過程,先根據氧產量目標計算出相應的空氣量目標,接著提升空氣量,為后續氧產量加負荷提供基礎,然后根據空氣量實時值調整氧產量、液氮進上塔量目標,最后根據空氣量、氧產量調整氬循環量、工藝氬量目標。減負荷過程則以氧產量為基準。首先氧產量按照一定幅度逐漸靠近目標,然后根據氧產量實時變化計算出空氣量的目標,最后根據空氣量的變化調整液氮進上塔量、氬循環量、工藝氬量目標。以此方式,在變負荷操作中可有效協調各工藝量的響應快慢,有效保證變負荷各階段系統的物料平衡。

加負荷過程物料平衡計算公式如下:

FAIR=4.95×FO_TARG+FPZL_PV

(1)

FO=(FAIR_PV-FPZL_PV)×20.952%×96.5%

(2)

FN=(FAIR_PV-FPZL_PV-FPZK_PV)×0.435

(3)

FAC=FO×1.07

(4)

FAP=(FAIR_PV-FPZL_PV)×0.932%×75%

(5)

減負荷過程物料平衡計算公式如下:

FAIR=4.95×FO_PV+FPZL_PV

(6)

FN=(FAIR_PV-FPZL_PV-FPZK_PV)×0.435

(7)

FAC=(FAIR_PV-FPZL_PV)×20.952%×

96.5%×1.07

(8)

FAP=(FAIR_PV-FPZL_PV)×0.932%×75%

(9)

式中:FAIR為空氣量目標;FAIR_PV為空氣量實時值;FO_TARG為氧產量最終目標;FO_PV為氧產量實時值;FO為氧產量目標;FN為液氮進上塔量目標;FAC為氬循環量目標;FAP為工藝氬量目標;FPZL_PV為膨脹空氣進上塔實時量;FPZK_PV為空氣進膨脹機實時量。

3 實施效果

40 000 Nm3/h空分裝置自動變負荷系統的開發基于中控APC-Suite系列軟件產品。系統投用后,實現了長周期連續運行,變負荷操作僅需要操作人員按照調度指令輸入所需的氧產量目標,其他所有操作均由該系統自動完成。下面以該空分裝置某次變負荷過程為例,說明該系統應用的有效性。自動變負荷過程變化曲線如圖3所示。

圖3 自動變負荷過程變化曲線

圖3(a)中,氧產量從38 000 Nm3/h,加負荷到42 000 Nm3/h。由圖3(b)可知,空氣量目標值發生變化且由于調整幅度過大先增加15 000 Nm3/h,待一定時間后再增加至最終目標。由圖3(c)和圖3(d)可知,當空氣量變化后,氧產量、液氮進上塔目標值再根據空氣量進行調整。由圖3(e)可知,當氧產量變化后氬循環量才跟隨調整,且調整間隔周期較長,氬循環量總體變化平緩。這主要是為了降低對精餾上塔的干擾。由于精氬塔處于末端,由圖3(f)可知,最后對工藝氬目標進行調整。

從圖3(a)可知,變負荷操作從第60點開始(2016年12月14日13∶56),第100點處結束(14∶40),整個過程歷時約40 min,達到了100 Nm3/min的建設目標。另外,由圖3(g)和圖3(h)可知,在變負荷過程中,氧純度能保持在工藝允許的范圍內,氬餾分有一定幅度的波動,但通過氧產量的及時調節(圖3(h)第100點至150點),使得氬餾分在較短時間內回到正常范圍,這在實際生產中是能接受的。

4 結束語

本文設計的自動變負荷系統以多變量模型預測控制技術為核心,采用了先進控制器與變負荷模塊。其中,變負荷模塊作為穩態計算層,主要為變負荷過程規劃各工藝變量的調整路徑;先進控制器作為動態控制層,主要用于實現各工藝量的變負荷目標,同時兼顧變負荷過程中的裝置平穩和產品質量。40 000 Nm3/h空分裝置自動變負荷系統能夠保證變負荷操作的快速、平穩,提升了裝置的自動化水平;同時,這種設計思想也具有較強的可推廣性。