無(wú)污染桿管刺洗裝置研究及應(yīng)用

韓輝 李憲鵬(大慶油田有限責(zé)任公司第七采油廠)

石油企業(yè)在油氣勘探開(kāi)發(fā)過(guò)程中應(yīng)深入開(kāi)展節(jié)能環(huán)保工作,積極研究清潔生產(chǎn)技術(shù),加快重點(diǎn)污染源治理,減少油氣生產(chǎn)對(duì)環(huán)境產(chǎn)生的負(fù)面影響[1-2]。油井作業(yè)是油田生產(chǎn)中重要的一環(huán),確保了油井正常生產(chǎn),但這一環(huán)節(jié)最容易污染環(huán)境,其中桿管刺洗已成為油井作業(yè)過(guò)程最主要的污染源[3-4],桿管刺洗過(guò)程會(huì)產(chǎn)生大量污油污水。若不刺洗桿管則易導(dǎo)致死油死蠟將凡爾球墊住造成泵漏失而重新作業(yè),增加油田開(kāi)發(fā)成本;同時(shí)減小油流通道,增大抽油機(jī)載荷和油井回壓,導(dǎo)致能耗上升、產(chǎn)量下降[5]。桿管刺洗的必要性及其對(duì)環(huán)境的影響產(chǎn)生較大矛盾。因此,開(kāi)展無(wú)污染桿管刺洗技術(shù)研究,通過(guò)研制桿管外壁清洗裝置、油管內(nèi)壁清洗裝置,在井筒內(nèi)完成桿管刺洗,確保污油污水不落地,實(shí)現(xiàn)無(wú)污染刺洗。

1 系統(tǒng)組成及技術(shù)原理

無(wú)污染桿管刺洗裝置主要由供水系統(tǒng)、桿管外壁刺洗系統(tǒng)、油管內(nèi)壁刺洗系統(tǒng)、回收系統(tǒng)及其它附件組成,主要原理是在井筒內(nèi)完成抽油桿和油管內(nèi)外壁的清洗,產(chǎn)生的污油污水全部落入井筒內(nèi)。具體清洗過(guò)程:一是安裝在井口的桿管外壁刺洗系統(tǒng)利用鍋爐產(chǎn)生的高溫高壓熱水內(nèi)對(duì)抽油桿和油管外壁進(jìn)行刺洗,產(chǎn)生污油污水落入井內(nèi);二是將油管內(nèi)壁清洗器下入油管內(nèi),井口打壓后,通過(guò)噴射和刮削雙重作用在井筒內(nèi)清洗油管內(nèi)壁;三是設(shè)計(jì)壓風(fēng)機(jī)將污水罐內(nèi)抽成真空,對(duì)井口溢出液、管內(nèi)剩余液等進(jìn)行不間斷抽吸,實(shí)現(xiàn)污油污水回收功能,解決了在地面刺洗桿管導(dǎo)致污油污水落地,產(chǎn)生污染的問(wèn)題。

1.1 供水系統(tǒng)

供水系統(tǒng)主要由軟化水箱、供水泵、過(guò)濾器和鍋爐等組成,具體組成見(jiàn)圖1。水箱內(nèi)的軟化水由供水泵舉升到過(guò)濾器,過(guò)濾后輸送到鍋爐,經(jīng)鍋爐加熱和加壓后將一定溫度和壓力的熱水輸送到刺洗系統(tǒng)。

圖1 供水系統(tǒng)組成圖

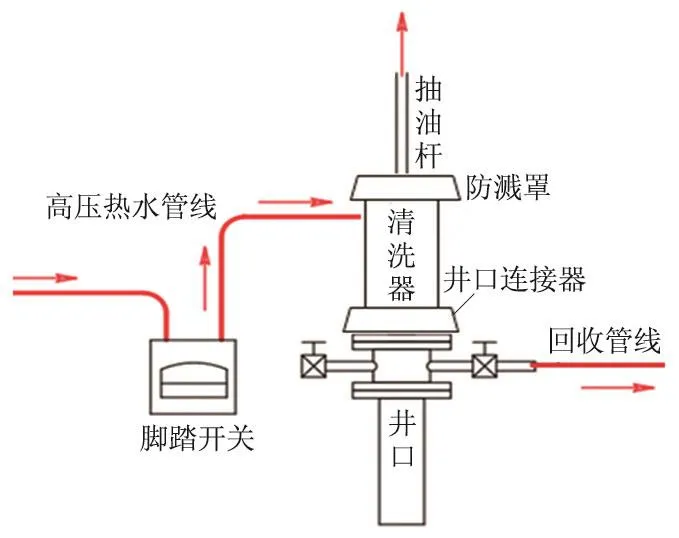

1.2 桿管外壁刺洗系統(tǒng)

桿管外壁刺洗系統(tǒng)主要由井口連接器、清洗器、防濺罩和腳踏開(kāi)關(guān)等組成(圖2),桿管外壁刺洗時(shí),使用高壓軟管將鍋爐產(chǎn)生的高溫高壓熱水傳輸?shù)骄诖滔雌鳎酶邷兀?5~110℃)高壓(10~15 MPa)熱水對(duì)抽油桿(油管)表面的附著物進(jìn)行融化、沖擊、剝離,使之在極短時(shí)間內(nèi)全部脫離桿管表面,達(dá)到清潔表面目的[6]。刺洗產(chǎn)生的污油污水通過(guò)井口連接器直接落入井筒內(nèi),井口溢出液由回收管線直接回收,保證了污油污水不落地,可避免污染環(huán)境。

圖2 刺洗系統(tǒng)組成圖

1.3 油管內(nèi)壁刺洗系統(tǒng)

油管內(nèi)壁刺洗系統(tǒng)由爆破式泄油器和油管內(nèi)壁清洗器組成,其原理是將爆破式泄油器安裝在泵上0.5~1.0 m處的油管短接上,向油管內(nèi)打壓20 MPa使爆破片破碎,排液孔打開(kāi),連通油套,實(shí)現(xiàn)泄油目的;再將油管內(nèi)壁清洗器從井口投到油管里,打壓15 MPa,清洗器通過(guò)噴射、刮削雙重作用,在井筒內(nèi)清洗油管內(nèi)壁,產(chǎn)生的污油污水可由套管排出,經(jīng)回收管線直接進(jìn)入回收系統(tǒng)。

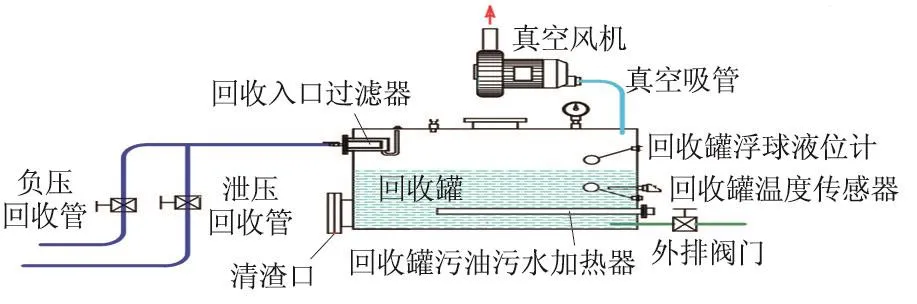

1.4 回收系統(tǒng)

回收系統(tǒng)主要由風(fēng)機(jī)、污水罐、罐內(nèi)加熱器、吸污管等組成(圖3),在抽吸過(guò)程利用風(fēng)壓機(jī)將污水罐抽成負(fù)壓,最大真空度應(yīng)達(dá)到-0.04 MPa,井口溢出液通過(guò)吸污管線吸入到污水罐內(nèi),再使用外排泵將罐內(nèi)液體排入到罐車(chē)內(nèi),拉運(yùn)到污水處理站。

圖3 回收系統(tǒng)組成及工藝流程

2 技術(shù)特點(diǎn)

1)利用供水系統(tǒng)產(chǎn)生的高溫高壓熱水對(duì)抽油桿(油管)表面的附著物進(jìn)行融化、沖擊、剝離,使之在極短時(shí)間內(nèi)全部脫離桿管表面,為起桿管時(shí)完成刺洗過(guò)程提供技術(shù)支持,提高了施工效率,縮短刺洗時(shí)間。

2)安裝在井口的封閉刺洗裝置在起桿管時(shí)進(jìn)行刺洗,產(chǎn)生的污油污水全部落入井口內(nèi),不需要進(jìn)行地面清洗,降低了清洗液污染程度。

3)油管內(nèi)壁清洗器在井筒內(nèi)完成清洗,可重復(fù)利用,投資較低;同時(shí)實(shí)現(xiàn)了泄油功能,防止起油管時(shí)管內(nèi)殘留液體外溢污染環(huán)境,且泄油功能不受桿斷脫影響。

4)污水罐與井口通過(guò)回收管線連接,刺洗過(guò)程產(chǎn)生的污油污水及井口溢流經(jīng)過(guò)負(fù)壓回收全部進(jìn)入到污水罐中,杜絕了污油污水落地井場(chǎng),達(dá)到了無(wú)污染的目的。

3 應(yīng)用效果

該刺洗裝置在現(xiàn)場(chǎng)試驗(yàn)2口井,刺洗效果均達(dá)到施工標(biāo)準(zhǔn),落地污油污水量0 m3,實(shí)現(xiàn)了無(wú)污染桿管刺洗的目的。試驗(yàn)效果經(jīng)專(zhuān)家評(píng)委驗(yàn)收合格后,繼續(xù)在其他油井作業(yè)過(guò)程中應(yīng)用,截至目前共應(yīng)用148口井,減少污油污水118 m3,減少污油污水拉運(yùn)及處理費(fèi)用24.6萬(wàn)元,同時(shí)降低了油井作業(yè)面臨的環(huán)保壓力。

4 結(jié)論

1)油管內(nèi)壁清洗器在井筒內(nèi)完成油管內(nèi)壁清洗,產(chǎn)生污油污水在井筒內(nèi),但需要上次作業(yè)完井前將爆破式泄油器安裝在抽油泵上,具有一定局限性,應(yīng)繼續(xù)研發(fā)新型油管內(nèi)壁清洗器,提高工具適用性。

2)油井桿管無(wú)污染刺洗技術(shù)通過(guò)研制新的刺洗工具和刺洗工藝,在井筒內(nèi)刺洗桿管,避免了地面刺洗對(duì)環(huán)境產(chǎn)生的污染,真正做到了無(wú)污染刺洗,減輕了油井作業(yè)對(duì)環(huán)境的污染程度,降低了油井作業(yè)面臨的環(huán)保壓力,具有廣闊的推廣前景。