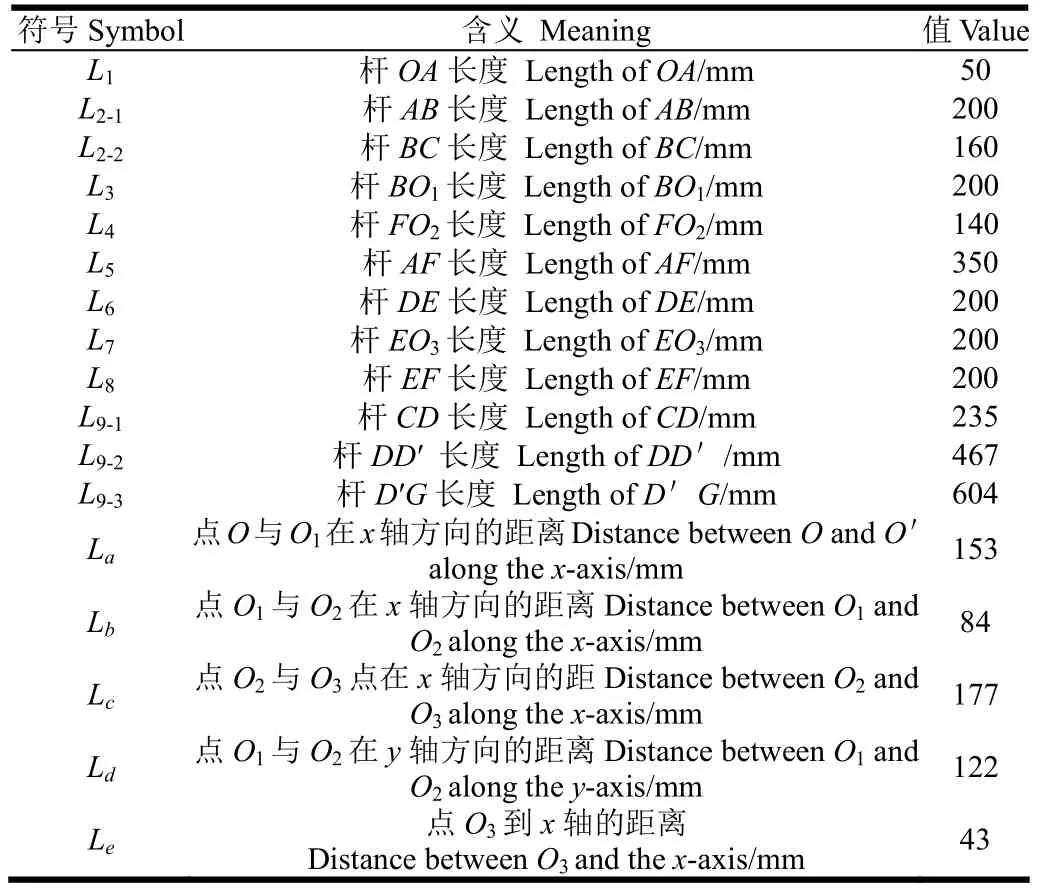

稻秸稈編織機自動攤鋪分束裝置設計與試驗

劉大為,謝方平 ,鄔 備,王修善,謝錦帆

(1.湖南農業大學工學院,長沙 410128;2.南方糧油作物協同創新中心,長沙 410128;3.湖南省現代農業裝備工程技術研究中心,長沙 410128)

0 引 言

秸稈作為農作物的重要副產品,其實也是工、農業生產的重要生產資源。用水稻秸稈編織的草簾,能廣泛使用于磚廠防曬、建筑、糧倉、木耳生產、車皮包裝、蔬菜大棚冬季保溫,以及預制件的防干養護等場合[1-2]。目前水稻秸稈編織運用最廣的機械是平面式草簾編織機,需要操作人員分別站在機器兩側,不斷的把稻草整齊均勻地鋪放在輸送面上,存在用工量大,工作環境差等問題[3],隨著人工成本的不斷提升,使用者對自動攤鋪送料編織機械的需求越來越迫切。

稻秸稈屬于黏彈性生物質物料,受稻葉間纏結的影響,其均勻攤鋪難度較大,同時攤鋪厚度對編織機的功耗、生產效率以及編織草簾質量等均有重要的影響[4-5]。從查閱的文獻資料來看,國內外稻秸稈主要以還田循環利用為主,原料的商品化利用很少,鮮有草簾編織機報道[6-9]。國內研究人員根據紡織工業中的針織原理,開發的平面式草簾編織機在北方應用較廣,可兼用于稻麥秸稈編織,較為成熟機型有河南先鋒草編機械廠等生產的1 200/1 500型全導桿草簾機,編織作業時依靠人工分攤秸稈上料,最大作業速度可達200 m/h,正常作業速度約90~120 m/h,攤鋪稻草所需人工4~6人,作業時能實現單線編織、草簾自動切邊、織線自動鎖頭等功能,編織時主要存在人工分料不勻、秸稈輸送傾斜、編織打結空扣等問題[3,10-11]。縱觀草簾機研究主要集中在編織裝置中鎖扣機構、進料機構的設計與優化上,對輸送過程中秸稈的機械化鋪放等問題研究較少,翟行彪[3]研制了一種通過氣缸驅動分草機構使得稻草成束,再由電機帶動抓草機械手在機架間往復運動,實現抓草與放草動作的自動鋪草機,提高了秸稈鋪放效率,但機器結構復雜,成本較高。

現有文獻研究表明,把稻秸稈從“堆”變成“束”,提高稻秸稈編織前的攤鋪效率,是實現平面式草簾編織機自動攤鋪喂料的關鍵[3,10]。本文通過模擬人工對稻秸稈進行攤薄、鋪放的作業過程,研制了一種與先鋒1 500平面草簾機配套使用的自動攤鋪分束裝置,并利用ADAMS軟件對裝置關鍵部件進行運動仿真和優化設計,以攤鋪、分束過程中稻秸稈的鋪放厚度,以及與平面式草簾編織機配套使用時,稻秸稈的分束率和編織過程中的漏編率為試驗指標,測試攤鋪分束裝置工作情況及整機作業性能,對比分析不同作業速度和裝置對應工作頻率下秸稈攤鋪、分束及編織效果,可為后續自動化稻秸稈編織機的研發提供參考。

1 攤鋪分束裝置結構及工作原理

1.1 攤鋪分束裝置結構

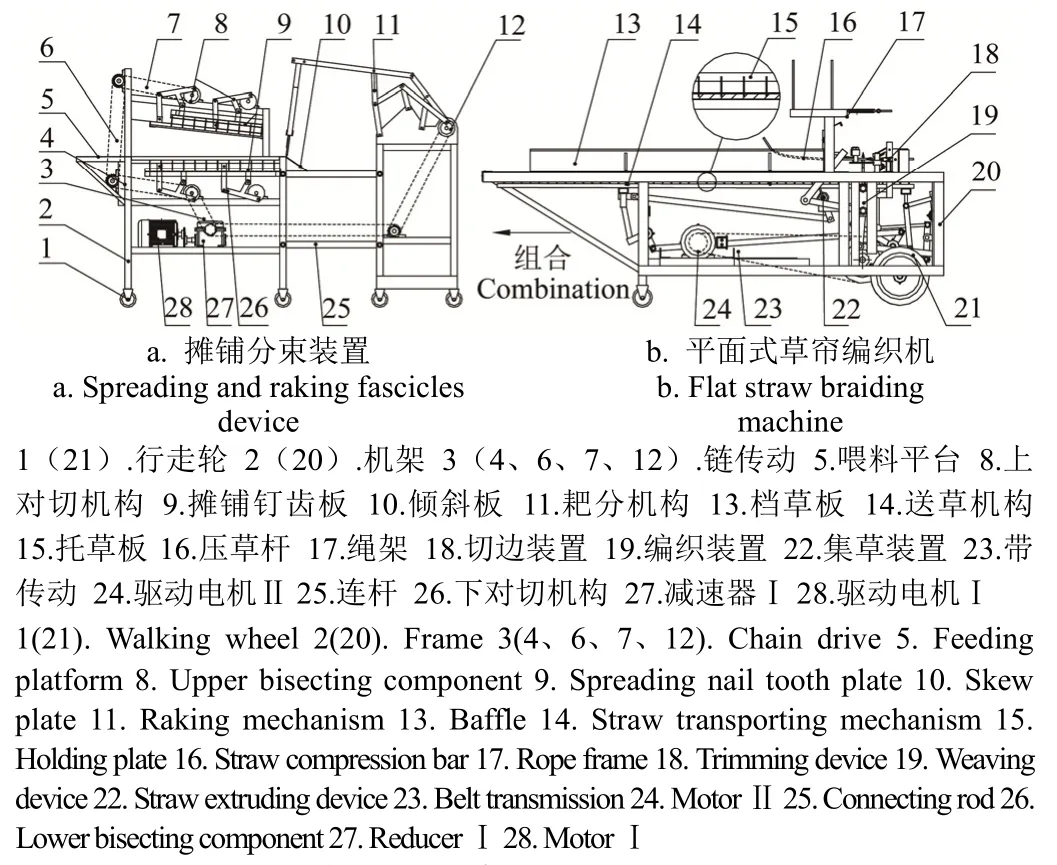

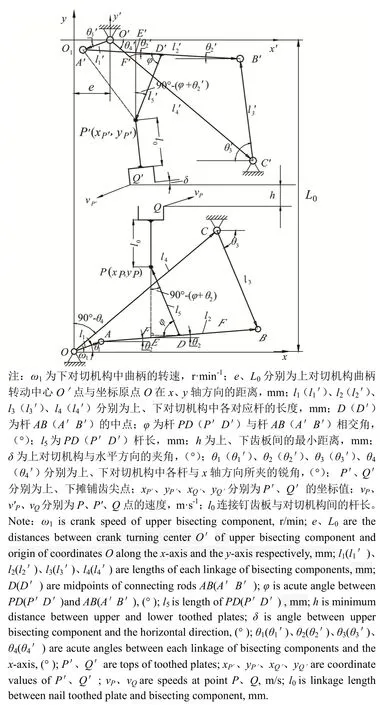

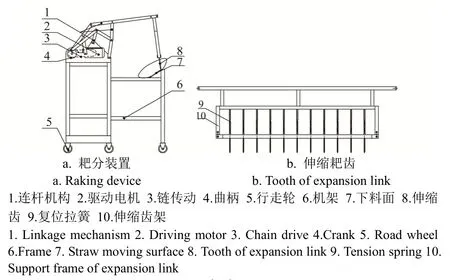

該裝置與平面式草簾編織機配套使用時整體結構如圖1所示,主要技術參數如表1所示。攤鋪分束裝置由攤鋪裝置和分束裝置通過連桿經螺栓固連而成,機具轉移時能快速拆分,與草簾編織機配套使用時能迅速組合,相互匹配,同時為避免纏草,傳動部件設計時多采用連桿機構。機器工作時,由人工將稻秸稈鋪放至喂料平臺,依次推送喂入攤鋪裝置;經由曲柄搖桿機構組成的上、下對切機構帶動釘齒板步進式相向運動,對秸稈進行攤薄并輸送至分束裝置;在分束裝置耙分機構的作用下,攤薄的秸稈層沿傾斜板耙分成束,鋪放至平面式草簾編織機送草機構;送草機構采用多連桿機構驅動,作業時能“托舉”秸稈沿托草板構成的輸送面步進輸送,并經壓草桿鎮壓(縱向壓實)、集草裝置周期性的撥送后(橫向壓實)輸送至平面草簾編織機編織裝置進行草簾編織,形成具有一定編織厚度和緊實度的稻秸稈草簾,與此同時,調節兩側檔草板間的距離可編織不同寬度草簾,由動定刀片組合而成的切邊裝置可對草簾兩側進行美化修邊處理。

圖1 攤鋪分束裝置與草簾編織機配套使用結構簡圖Fig.1 Structural sketch of spreading and raking fascicles device used with flat straw braiding machine

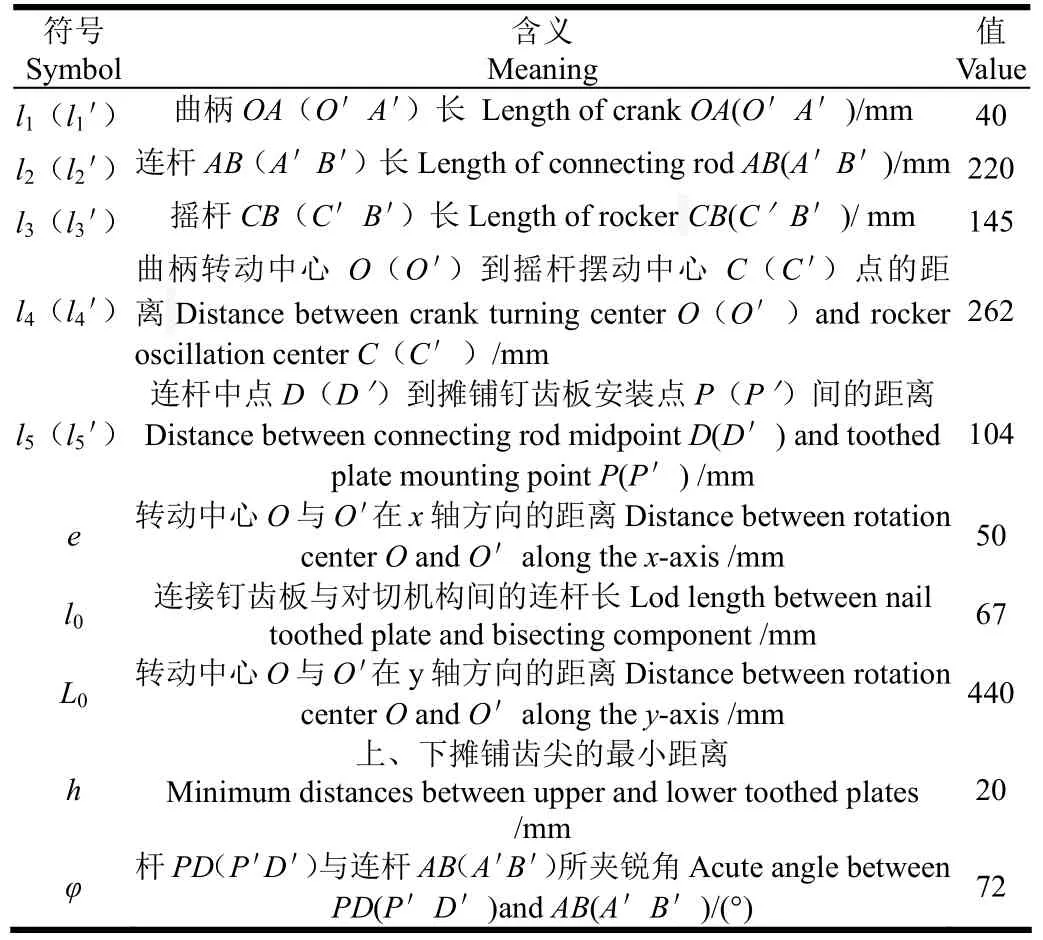

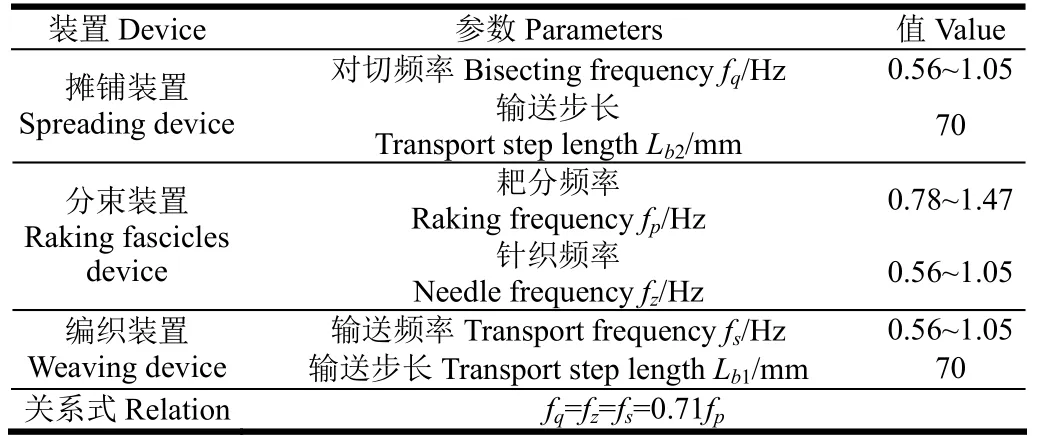

表1 配套裝置主要技術參數Table 1 Main technical parameters of matching device

1.2 作業流程與工作原理

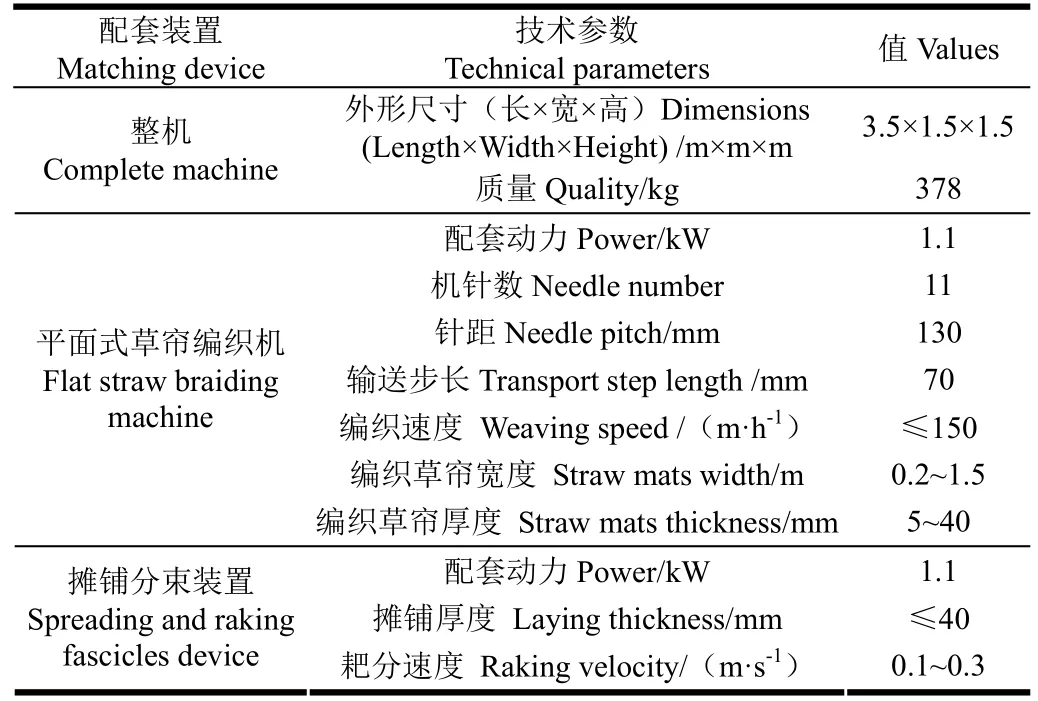

作業流程及工作原理如圖2所示:

由人工將收獲曬干后的稻秸稈散捆后,從圖1a編織機喂料平臺兩側以穗頭搭接的形式喂入,在稻秸稈攤鋪裝置中成一定相交角,且作周期性相向運動的上、下對切機構作用下,通過上、下攤鋪釘齒板周期性搓分秸稈,實現對稻秸稈的“對搓”攤薄,其中上對切機構主要負責將秸稈向后方向耙撥,起攤薄作用,使得秸稈堆變成較薄的秸稈層,下對切機構主要負責將攤薄后的秸稈向分束裝置步進輸送。經分束裝置耙分機構周期性的耙撥,使得稻秸稈成束狀排列輸出,“分束”后鋪放在圖 1b所示的平面式草簾編織機輸送面上,經送草機構間歇式輸送,均勻鋪放進入平面式草簾編織機編織裝置,再由針織鎖扣機構利用單線打結原理進行編織,從而完成整個稻秸稈的編織過程。

設計要求:攤鋪分束裝置與平面式草簾編織機配套使用時,在70~120 m/h的日常編織速度下,能實現稻秸稈自動攤薄上料,編織草簾厚度為20~25 mm,且具有一定緊實度,滿足使用要求。

圖2 作業流程及工作原理圖Fig.2 Diagram of operation process and working principle

2 關鍵部件設計與分析

2.1 攤鋪裝置

2.1.1 工作原理與設計要求

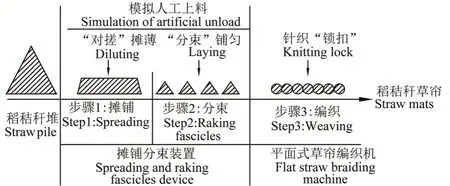

稻秸稈攤薄的人工方法通常是將手掌壓住稻稈堆后左右來回不停的“搓動”,使其向兩邊分散。秸稈攤鋪裝置結構如圖3所示。

圖3 攤鋪裝置Fig.3 Structure of spreading device

模擬人工作業過程,設計的上、下對切機構由 2組尺寸完全相同的曲柄搖桿機構連接釘齒板組成,其中釘齒板上釘齒長度不等,適應秸稈沿軸向(高度)的尺寸變化。攤鋪裝置中上、下對切機構經鏈傳動驅動,通過曲柄搖桿機構帶動攤鋪釘齒板作步長相等、周期相同的相向運動,其中下對切機構水平布置,主要負責將底部或攤薄后的稻秸稈向出口方向推送,上對切機構與水平方向成一定傾角安裝,主要負責將上層部分的稻秸稈向后推撥減薄,通過相向的對切運動攤薄稻秸稈堆,從而使得稻秸稈由厚變薄并步進式輸送至后續機構進行分束[11]。根據草簾的厚度要求,以及稻秸稈自然狀態和織線鎖緊后二者的體積變化(編織一定長度的草簾,由于編織寬度相同,體積變化可通過測量草簾織線未鎖扣部位與鎖扣部位的厚度進行估算,得秸稈壓縮比約為 2:1),可知攤鋪裝置設計指標為攤薄后秸稈厚度應≤40 mm。

2.1.2 對切機構運動分析與參數確定

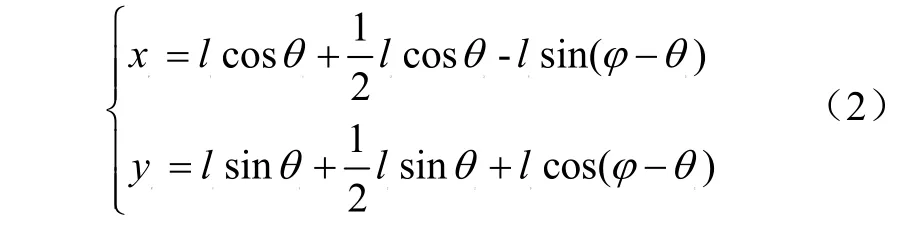

取攤鋪裝置同側對切機構中上、下兩曲柄搖桿機構進行運動分析,繪制機構運動示意圖。以下對切機構偏心輪的轉動中心O為坐標原點,建立直角坐標系xOy。在曲柄為周期性轉動的連桿機構中,為保證兩對切機構錯列相向運動,安裝時2個曲柄轉動的相位角相差π,如圖4所示。

如果已知 P(P')的運動情況,即可求得攤鋪釘齒運動軌跡,分析攤鋪過程。攤鋪裝置中對切機構上P(P')點的運動分析如下[12-15]:

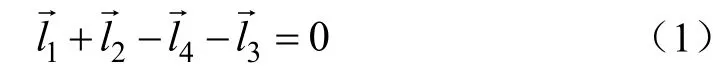

在xOy坐標系中,建立封閉的矢量多邊形,有:

求得下對切機構中連桿上P點的坐標為:

式中l1、l2、l5分別為下對切機構中桿OA、AB、DP的長度,mm;θ1、θ2、φ分別為下對切機構中桿OA、AB與x軸方向夾角,桿PD 與桿AB間的夾角,(°)。平移坐標至x'O'y',有:同理可求得上對切機構中連桿上P'點的坐標:

式中e、L0分別為上對切機構中曲柄轉動中心O'點與坐標原點O在x、y軸方向的距離,mm。由此可見,在各構件尺寸已知的情況下,聯立式(2)、(3),即可求得任意時刻攤鋪裝置上、下對切機構中齒板間的位移大小,將上述兩式對時間求導即可求得P、P'點的速度、加速度方程。

根據草簾編織厚度 20~25 mm要求及現有平面草簾機結構,在上對切機構中,確定鉸接點C'沿輸送面位置布置,取曲柄長度l1'=40 mm,桿長l2'=220 mm、 l3'=145 mm, l4'=262 mm,由此可見選定B A P′′′∠ 值,即可確定P'點位置,求得各連桿尺寸和運動范圍[15]。

不考慮稻秸稈間的纏結影響,為防止上攤鋪釘齒勾草,上對切機構的安裝傾角 δ與稻秸稈和釘齒間的摩擦角λ應滿足下列關系式:

用制作的釘齒板傾斜一定角度橫向耙分秸稈,測算得到該條件摩擦角下λ取值范圍約為80°~85°,則δ取值為 10°~15°,本機設計取 δ=10°。

圖4 對切機構運動模型Fig.4 Motion model of bisecting mechanism

在圖5中,當θ1'分別取0和π兩個極限位置,可知上對切機構攤薄秸稈時,在水平方向最大位移lxMAX(輸送步長)與 θ2'、 ∠B ′A′P′的關系,滿足方程:

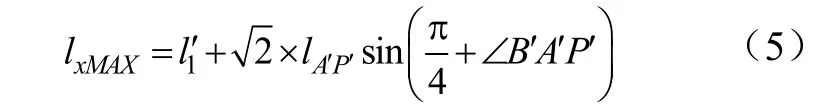

表2 對切機構結構尺寸Table 2 Structure and size of bisecting mechanism

2.2 分束裝置

2.2.1 工作原理與設計要求

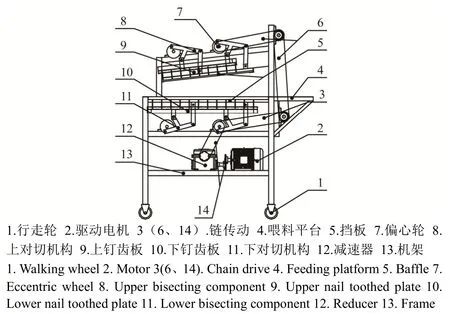

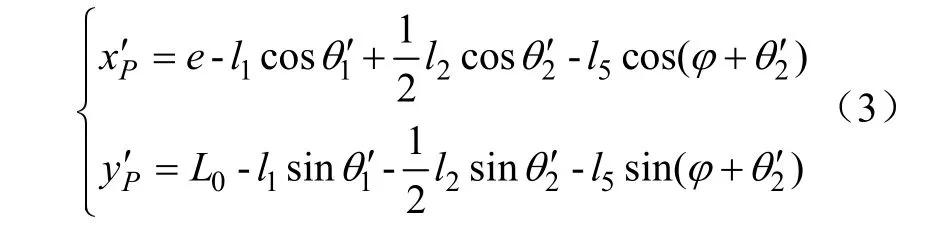

稻秸稈人工分束通常采用一只手“扣壓”秸稈堆,另一只手“扯分”秸稈,使之成“束”后再鋪放到草簾機輸送機構上進行編織。據此過程,設計的分束裝置一方面沿攤鋪裝置與編織裝置輸送面間的輸送面輸送時由攤鋪輸送釘齒“扣”住秸稈,另一方面通過可伸縮的分束齒往復運動向下“耙分”秸稈,實現秸稈分束,裝置結構如圖 5所示。該裝置主要由驅動電機、鏈傳動、曲柄搖桿機構、分束伸縮齒組件和機架等組成,分束伸縮齒在復位拉簧作用下,可在齒架間做伸縮運動,使得齒尖能緊貼下料面耙分稻秸稈,提高分束效果,同時可避免劇烈撞擊。當分束齒在多桿機構的驅動下周期性耙撥稻草時,其運動過程是看作先往下“取草”,再水平“分草”,即耙草開始階段分束齒與下料面保持一定高度,在耙草運動末端應盡可能的保持垂直,以避免帶草或纏草。

設計要求:1)依據人工分束經驗,分束齒尖水平方向的位移≥200 mm,位移太小,秸稈受纏結影響分離不徹底,太大則易造成后續編織空洞影響編織質量;2)為保證耙草量,按鋪放厚度20 mm估算,應使得耙齒在垂直方向的位移≥20 mm;3)分離速度適中,耙分速度太慢易扯出草,速度太快,會帶來較大的沖擊和振動,當水平位移按200 mm/次,編織速度為70~120 m/h計算時,要求分束齒尖水平方向的耙分速度在0.1~0.3 m/s左右為宜;4)為便于分束,減少纏結,要求耙齒在耙草運動段軌跡趨近水平。

圖5 分束裝置結構圖Fig.5 diagram of raking fascicles device

2.2.2 耙分機構運動分析與參數確定

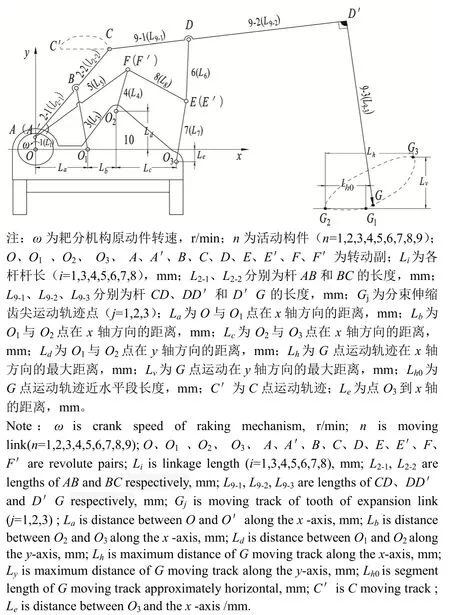

耙分機構運動模型如圖 6所示,在該平面運動機構中活動構件數 n=9,低副數 PL=13,高副數 PH=0,由平面機構的自由度計算公式,求得自由度F=3n-2PL- PH=1,機構的原動件數等于機構自由度數目,該機構具有確定的運動。

圖6 耙分機構運動模型Fig.6 Motion model of raking mechanism

因上述機構中牽連運動較多,直接運用解析法分析末端從動件的運動狀態較繁瑣,根據設計指標及攤鋪機構輸送步長和頻率,結合平面草簾機結構條件,可將驅動機構拆解成各子機構進行分析,同時為減少連桿機構周期性運動中存在的沖擊和振動,應使得 C點在回程段位移盡可能水平[16-22]。因此,在四桿機構OABA1和OAFO2中,根據機構運動所需滿足的鉸鏈四桿機構桿長條件,參考文獻[23]中“劃槳”機構的設計,確定轉動中心O、O1、O2、O3的相對位置以及各連桿長度,如表3所示。

表3 耙分機構結構尺寸Table 3 Structure and size of raking mechanism

2.3 參數測算與分析

2.3.1 性能參數測算

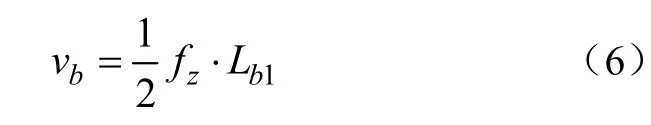

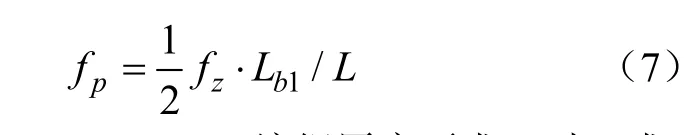

根據編織速度70~120 m/h的設計要求,令平面草簾機的針織頻率為fz,送草機構的工作頻率為fs、步長為Lb1,草簾編織速度為 vb,秸稈編織后在輸送方向的壓縮比按2:1計算,則有:

已知 Lb1=70 mm,當 vb=70~120 m/h時,算得fz=0.56~ 1.05 Hz。由于平面草簾機采用同一動力源來驅動編織鎖扣機構和送草機構,因此,機針編織頻率與步進式送草機構的工作頻率相同,即fs=fz。

根據圖 3所示的編織過程和工作原理,當編織機連續工作時長為 t時,則編織長度為vb×t,令編織鎖扣后草簾中每股秸稈的直徑為L,按耙分后每束秸稈可編織2股計算,此時要求分束機構提供的秸稈束(股)數量為vb×t /L,則分束機構的耙分頻率fp=vb/L,代入式(6),求得:

當Lb1=70 mm,L=25 mm(編織厚度要求)時,求得fp≈1.4fz,即耙分頻率理論范圍為0.78~1.47 Hz。當攤鋪機構攤薄秸稈厚度一定時,根據秸稈編織壓縮比和每束秸稈可編織股數計算,攤鋪裝置下對切機構輸送步長應與編織機步進輸送機構步長一致,則有攤鋪裝置的對切頻率fq=fz,即三者滿足以下關系式:

根據上述理論分析,可知在編織速度為70~120 m/h時,主要裝置工作參數匹配關系如表4所示:

表4 裝置工作參數選擇Table 4 Working parameters of each device

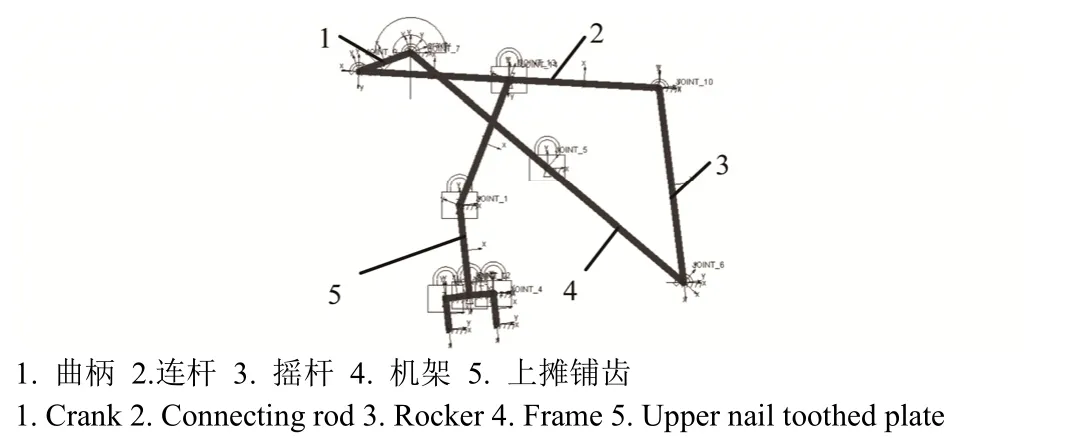

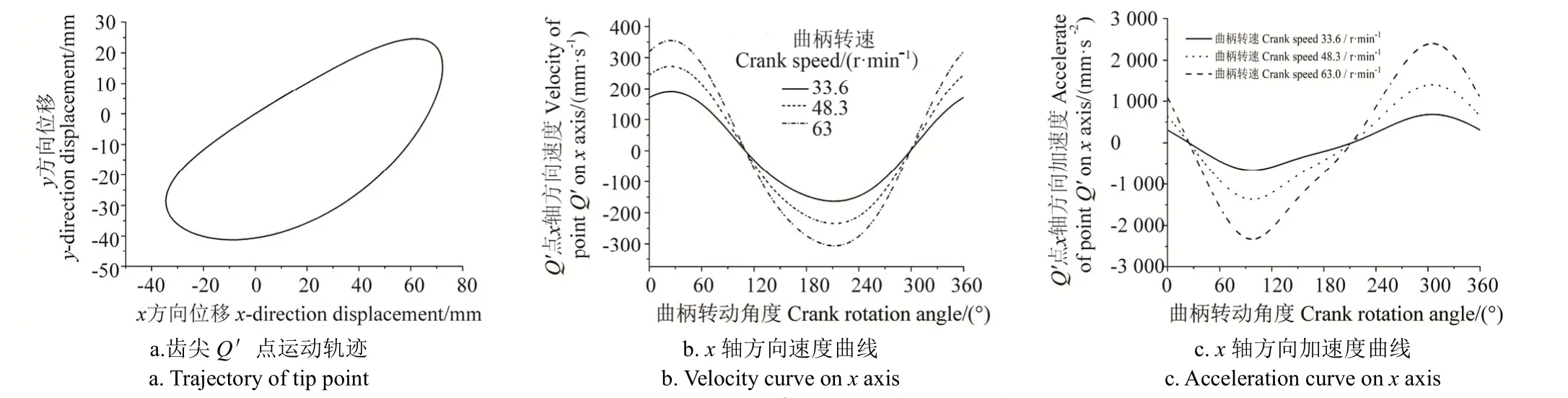

2.3.2 對切機構運動仿真與分析

在圖 4所示的對切機構中,根據編織厚度要求選定攤薄齒長度為25 mm,已知對切頻率值為0.56~1.05 Hz時,求得相應的對切機構曲柄轉速n1=33.6~63 r/min。由于對切機構由上下 2個尺寸完全相同的曲柄搖桿機構組成,考慮到攤薄效果,在這里主要分析上對切機構運動情況。在ADAMS 2013軟件中建立上對切機構的桿長模型,添加驅動電機,以 O'點為圓心,分別取水平和垂直方向為x'、y'軸,建立坐標系,進行機構運動仿真[24-28]。如圖 7所示。分析上攤鋪齒齒尖 Q'的運動軌跡和曲柄轉動角度與齒尖運動速度、加速度間的影響關系。Q'點運動軌跡和n1=33.6、48.3、63 r/min時,單周期內Q'點在x軸方向的速度、加速度變化關系分別如圖8a、8b、8c所示。

圖7 上對切機構建模Fig.7 Model of upper bisecting component

對切機構運動時,由于稻秸稈質量小,且相互間存在纏結,作業時對執行機構的反作用力較小,設計時攤鋪齒尖的位移是秸稈攤薄的關鍵。在圖8a中,當攤鋪齒尖逆時針運動時,把運動軌跡的最低點看作分攤面,則上層秸稈向后運動攤薄,下層秸稈向前推送輸出,此時攤鋪釘齒在攤薄段水平方向的位移約為75 mm,為避免稻秸稈間依靠相互擠壓輸送,適當提高攤鋪次數,應保證釘齒間隙 b應小于等于水平輸送步長,故選取釘齒間間隙b=70 mm符合增加攤鋪次數要求,與前述部分工作參數測算結果相符。同時,從圖8b、8c中可以看出,隨著轉速的增加,攤鋪齒尖的速度、加速度隨之增加,機構高速運動時存在一定的沖擊和振動。

2.3.3 耙分機構運動仿真與分析

在圖6所示的耙分機構中,當耙分頻率值為0.78~1.47 Hz時,求得相應的分束機構曲柄轉速 n2=46.8~88.2 r/min。在ADAMS 2013軟件中建立驅動機構和分束伸縮齒的桿長模型,添加驅動電機,以O點為圓心,分別取水平和垂直方向為x、y軸,建立坐標系,進行機構運動仿真。分析分束齒尖的運動軌跡和曲柄轉動角度與分束齒運動速度、加速度間的影響關系。當n2=46.8、67.5、88.2 r/min時,升縮齒尖的運動軌跡,以及單周期內齒尖在x軸方向的速度、加速度變化曲線分別如圖9a、9b、9c所示。

從圖9a中可以看出,當分束齒尖沿軌跡順時針方向運動時,軌跡曲線的下部即為耙草工作段。當傾斜面間的高差小于100 mm時,則齒尖垂直方向的位移≥20 mm,此時水平方向位移約為240 mm,齒尖運動軌跡在x軸方向的最左端有120 mm的近似水平運動段,有利于伸縮齒耙草分束,滿足設計要求;從圖9b速度曲線中可以看出,伸縮齒在耙草階段能保持較大的速度運動,因曲柄搖桿機構存在急回特性,因此,在耙草運動末端速度變化較快,有利于耙分秸稈并提高耙分速率;從圖9c加速度曲線中可以看出,伸縮齒在耙草階段加速度存在有限值突變,機構運動會帶來柔性沖擊。

圖8 攤鋪齒尖運動軌跡、速度、加速度曲線Fig. 8 Trajectories, velocity and acceleration curves of stretch tooth tip point of spreading device

圖9 分束齒尖運動軌跡、速度、加速度曲線Fig. 9 Trajectories, velocity and acceleration curves of stretch tooth tip point of raking device

3 試驗與結果分析

2016年10-12月、2017年10-12月在湖南農業大學農業工程實訓中心進行了預備性試驗和攤鋪分束及整機編織性能對比試驗,所用平面式草簾編織機為先鋒 1 500型草簾機,稻秸稈為晚稻整稈,水稻品種為黃華占。測得試驗用稻草含水率約為12.17%[29]。

3.1 預試驗

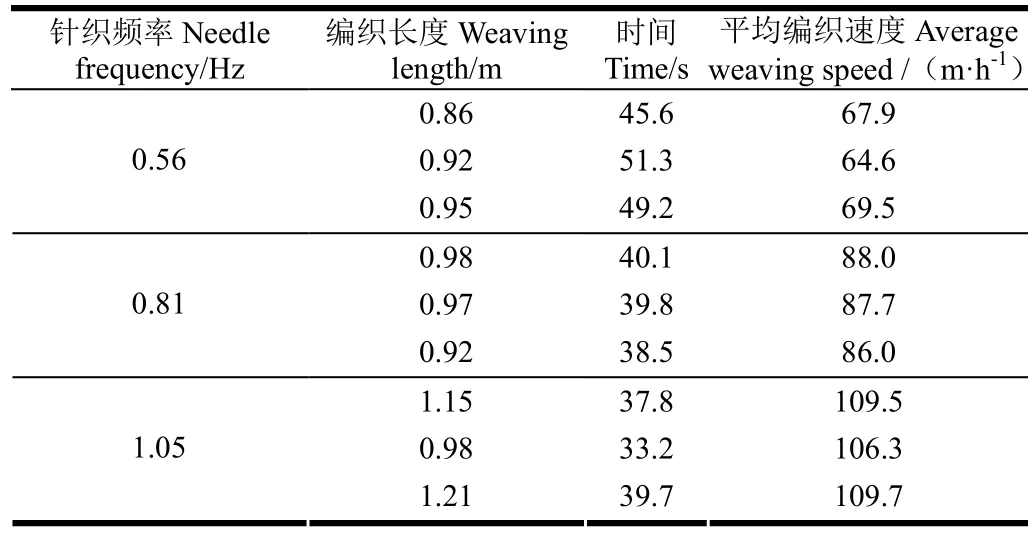

根據秸稈尺寸及工作參數測算結果,試驗以人工攤鋪秸稈的方式,調節擋板距離,編織1.2 m寬草簾,選取24股漁網線為織線,選用功率為0.75 kW的三相異步電動機,通過調速器調節電動機轉速,取針織頻率分別為0.56、0.81、1.05 Hz,每個頻率的試驗3次重復,人工連續鋪放稻秸稈并編織3組各約1 m長的草簾,要求鋪放過程中秸稈不傾斜,厚薄盡可能一致。測量編織時間,測算不同針織頻率下的平面草簾機編織速度。試驗結果如表5所示。

預備性試驗過程及數據分析表明:同一編織頻率和送草速度下,造成編織速度不同主要是由于編織時壓緊秸稈所造成的輸送距離不等所造成的。在 3組針織頻率下,草簾編織速度的均值分別為67.3、87.2、108.5 m/h,與理論計算范圍基本相符。為后續試驗方便,將平面草簾編織機的頻率、速度取整后標定,即針織頻率0.6、0.8、1.0 Hz分別對應編織速度為70、90、110 m/h。

表5 編織速度測算試驗Table 5 Weaving speed test

3.2 攤鋪分束試驗

稻秸稈是生物質材料,個體間的外形尺寸和物理性質都不同,評價攤鋪、分束環節裝置的作業性能時結果的隨機性較大,而秸稈鋪放厚度對草簾編織質量影響較大,因此,攤鋪分束試驗主要評價不同編織速度下,攤鋪分束裝置把秸稈從“堆”變成“束”鋪放后的整體效果。

3.2.1 攤鋪分類試驗指標與方法

以攤鋪、分束后秸稈的鋪放厚度(S)作為評價指標。設置3組試驗,根據預試驗結果,共分3組頻率、速度組合,各組合分別重復 3次。啟動電機,調節變頻器,控制電機轉速,利用DT2236C轉速表測量對切機構和耙分機構中曲柄的轉速n1、n2,再換算成對應的對切頻率fq和耙分頻率 fp,分別與編織速度(70、90、110 m/s)相匹配。選取6捆直徑約為150 mm(普通成年人雙手抓取秸稈時的捆徑值,符合作業實際)的稻秸稈,然后以穗頭搭接的形式,分 3組將秸稈從編織機入口成對鋪放喂入,記錄攤鋪分束過程,并用秒表同步測量稻秸稈在攤鋪裝置和分束裝置中攤薄、分束過程中所需的時間t1、t2,用直尺測量秸稈攤鋪分束后兩側秸稈根部和中間穗頭搭接部的最大厚度,再計算平均鋪放厚度S,并進行圓整。

3.2.2 攤鋪分類試驗結果與分析

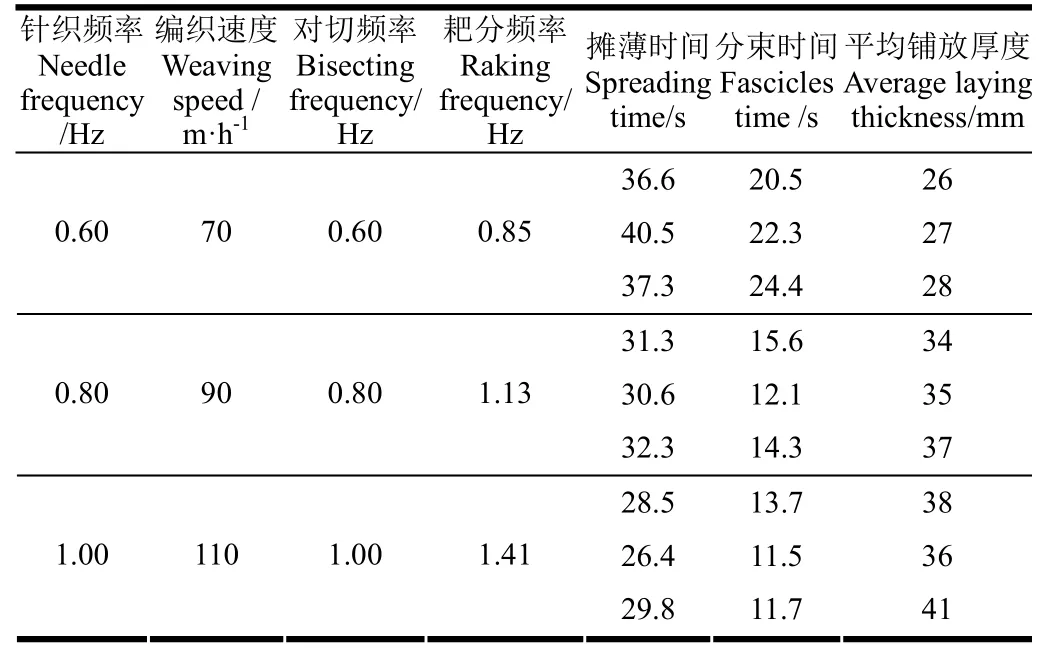

試驗結果如表6所示:

表6 秸稈攤鋪分束性能試驗Table 6 Spreading and fascicles performance test

試驗過程及結果分析表明:1)攤鋪分束效果與稻秸稈自身的質量有關,“硬、直、粗”的秸稈較“軟、彎、細”的秸稈攤鋪分束效果要好;2)在 70、90、110 m/h三種不同的編織速度和對應的對切、耙分、針織頻率下,攤鋪分束裝置能夠較好的將秸稈進行攤鋪減薄、分束鋪勻,攤鋪厚度均值為33.56 mm,滿足設計要求。

3.3 整機編織試驗

由于草簾編織機性能試驗沒有現成的標準可參照[30],從滿足使用要求來看,通常要求編織的草簾“厚薄一致、不散草、無空洞”[3]。已知平面式草簾編織機機針針距為130 mm,稻秸稈平均長度約為80 mm,編織時理論上每束秸稈上至少需“打結”5次,意味著一束秸稈上同時出現4次以上漏編才可能造成草簾“散草”。由于機針織扣技術較為成熟,同側5顆機針同時出現4顆機針漏編的幾率近乎為零,因此,出現“散草”的概率是非常低的。而前述試驗過程中發現秸稈鋪放的厚度、秸稈橫向移動時斜置等情況都會引起編織過程中出現漏編、空洞、厚度不均等。因此,草簾的編織質量可根據攤鋪厚度是否均勻、輸送過程中秸稈是否排列整齊以及編織過程中出現的空扣、斷線次數等指標來評價。

3.3.1 整機試驗指標與方法

由于連續作業過程中,秸稈攤鋪分束時斜置的情況不好定性分析,整機編織試驗選取攤鋪分束過程中秸稈的分束率(當耙分次數大于理論上可分束數時,攤薄效果越好,因此,可用分束率來評價秸稈攤鋪分束效果)Fs(%)和編織過程中的漏編率Lb(%)作為試驗指標,其中:

式中 nP為秸稈攤薄、分束過程中分束裝置耙草次數;nL為稻秸稈(堆稈)理論上可分束數;nl為草簾編織機編織裝置打結過程中存在漏編(含空扣)等情況的針數;nz為參與編織的機針編織草簾總針數,可以用針織頻率乘以編織作業時間求得。

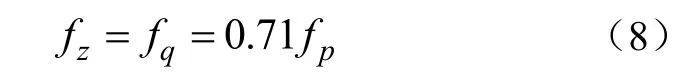

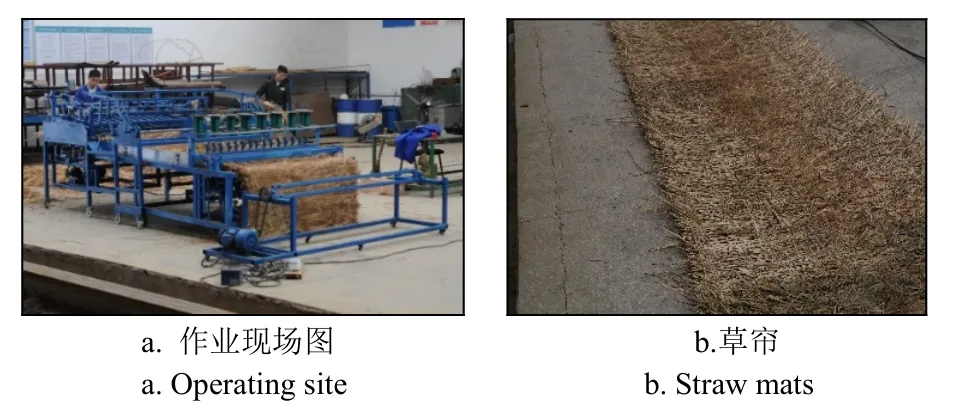

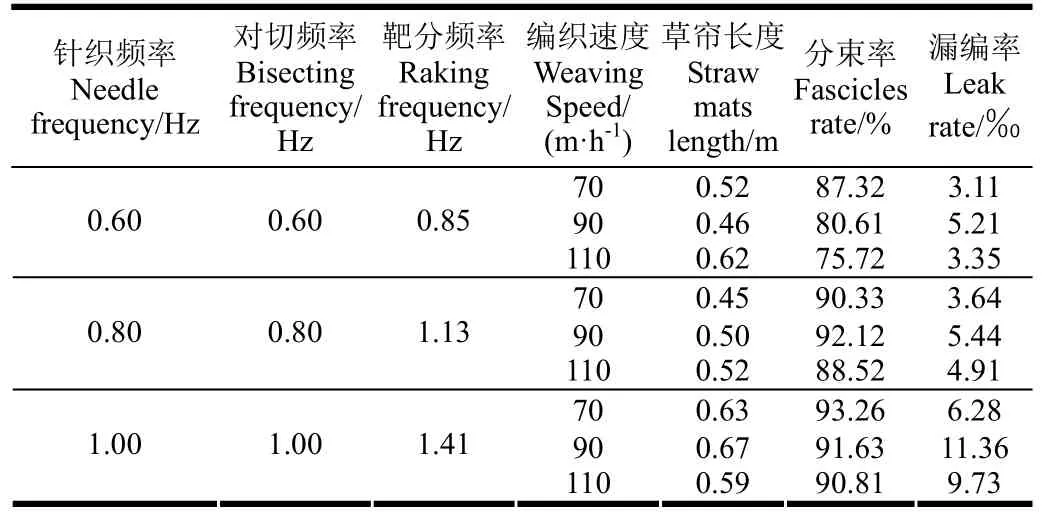

整機編織試驗選取24股漁網線為織線,參與編織機針數為10根,選擇150 mm捆徑的稻秸稈各3組,每組6捆,先按理想攤鋪后成直徑20 mm的圓柱狀秸稈束計算理論可分束數 nL。啟動電機,調節變頻器,控制電機轉速,利用DT2236C轉速表測量相關機構中曲柄的轉速n1、n2、n3,根據3種不同作業速度下(70、90、110 m/h)對應的攤鋪裝置對切頻率值fq(0.6、0.8、1.0 Hz)、分束裝置耙分頻率值fp(0.85、1.13、1.41 Hz)和編織裝置針織頻率值fz(0.6、0.8、1.0 Hz),把轉速換算成工作頻率值與之對應。試驗時2人同時從喂入口喂料,分3組將秸稈從編織機入口成對鋪放喂入,用秒表測量稻秸稈分束耙分和編織過程中所需的時間t2、t3,待放入攤鋪機構的稻秸稈全部編織完畢,測算草簾編織打結過程中存在的漏編針數(含空扣數),再分別計算分束率Fs和漏編率Lb。樣機編織試驗如圖10所示。

圖10 樣機編織試驗Fig.10 Prototype weaving test

3.3.2 整機試驗結果與分析

整機編織性能試驗結果如表7所示:

試驗過程及結果分析表明:1)在 70、90、110 m/h三種不同的編織速度及對應的工作頻率下,秸稈攤鋪分束過程中分束率最低為80.61%,編織時漏編率最高僅為11.36%。漏編主要源于“空扣”,而“空扣”則是由秸稈輸送過程中傾斜所造成的空洞所形成的,整機試驗過程未出現“散草”等情況,編織的草簾均勻性較好,滿足使用要求;2)適當提高編織速度和攤鋪、分束頻率可提高分束效果,但編織速度越快,秸稈耙撥過程中由于穗頭和根部幾何尺寸不一,運動過程中容易出現斜置,斜置的秸稈編織時在穗頭搭接部分易出現漏編、空扣、編織空洞等情況;3)稻秸稈橫向步進式移動通過攤鋪、分束裝置和平面草簾機時,由于各步進機構的輸送步長相對秸稈直徑大得多,輸送過程中存在較多的斜置或亂序情況,對草簾編織質量有一定影響。

表7 編織性能試驗Table 7 Complete machine performance test

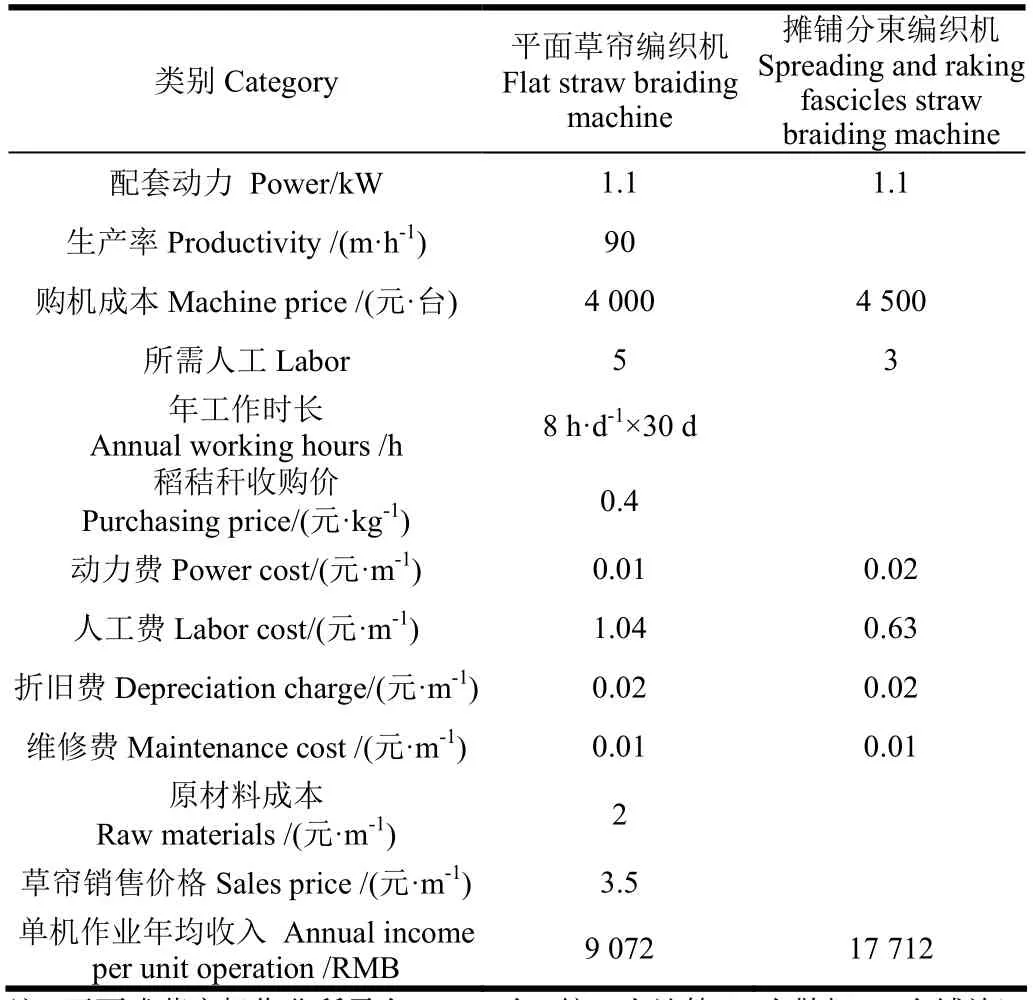

4 經濟性分析

4.1 制造成本

該裝置的制造成本主要包括動力成本、原材料成本、加工設備及工裝折舊成本,人工管理成本及加工成本等[31]。樣機產品前期為單件制造,成本總消耗約為 2 000元/臺,其中購買動力及原材料消耗約為1 000元,其余成本消耗約1 000元,批量生產后能降低至500~600元/臺。

4.2 使用成本

4.2.1 生產率

該裝置與平面草簾機配套使用時,按90 m/h編織速度(生產率)、編織草簾寬度1.5 m、草簾質量約5 kg/m測算,則每小時可以消耗稻秸稈 550 kg,每臺機器每天工作8 h,則每天可編織草簾720 m,需要消耗稻秸稈3 600 kg。

4.2.2 動力消耗

產品定型后,攤鋪分束裝置采用同一動力源驅動,初步選定電動機功率為1.1 kW,加上平面草簾編織機配套動力1.1 kW,每天工作8 h,則每臺設備需消耗電力17.6(kW·h)/d。

4.2.3 使用成本計算

1)動力費:每天工作 8 h,則每臺編織機需消耗電力17.6 kW·h,按1元/ (kW·h)計算,則所需動力費為17.6元/d,編織機編織草簾720 m/d,得編織草簾需支出電費為0.02元/m;

2)人工費用,按每臺機器配備3名工人(1人散捆,2人鋪草),工資150元/d,每天生產720 m草簾,則算的草簾所需人工成本約為0.63元/m;

3)折舊費:現1 500型全導桿平面式草簾編織機市場價約為4 000元,按使用年限10 a、年作業天數30 d、每天作業8 h。根據公式:折舊費=機器價格/(使用年限×年作業天數×作業小時數×生產率)=(4 000+500)/(10×30×8×90)≈0.02元/m;

4)維修費:按折舊費的50%提成,則編織草簾所需維修費用約為0.01元/m;

以上4項相加可得使用成本為0.68元/m。

4.3 單機作業年均收入

現稻草收購價約為0.4元/kg,20 mm厚草簾市場批發價格約為3.5元/m,則單機作業年均收入=單機年編織量×[銷售價-(動力費+人工費+折舊費+維修費+稻秸稈原材料成本)]。平面式草簾編織機與加裝自動攤鋪分束裝置的編織二者作業年均收入對比分析如表8所示:

表8 經濟性分析比較Table 8 Economic analysis and comparison

4 結 論

1)本文設計了與現有平面式草簾編織機配套使用的自動攤鋪分束裝置,通過利用多桿機構的對切、耙分運動模擬人工作業,可代替人工攤薄鋪放稻秸稈,提高了編織機的工作效率,同時采用連桿傳動,有效避免了機構纏草,且裝置結構簡單,制作成本低。

2)攤鋪分束及整機編織試驗結果表明:攤鋪分束裝置鋪放秸稈厚度滿足設計指標及實際編織要求;配套攤鋪分束裝置的平面草簾編織機,當機針針織頻率為0.8 Hz,編織速度為90 m/h時,設定攤鋪裝置對切機構的工作頻率為0.8 Hz,分束裝置耙分機構的工作頻率為1.13 Hz,測得攤鋪分束過程中秸稈的分束率為92.12%,漏編率為5.44‰。編織的草簾滿足使用要求;當編織速度為90 m/h時,該裝置的使用較傳統的人工上料方式可減少用工 2人,降低了使用成本,提高了生產效益。

由于采用連桿傳動機構,編織作業時會存在沖擊和振動,本文試驗過程中未考慮各構件速度、加速度變化對秸稈攤薄過程和整機編織性能的影響,有待進一步分析驗證。