溶解木質素對氧脫木質素以及二氧化氯脫木質素工序的影響

制漿廠漿料生產線中各工序溶解木質素的交叉污染是一個眾所周知的問題,目前的研究表明,溶解木質素對漿料生產線的影響比預期的要大,因此為了控制溶解木質素的作用過程,應該對其進行適當的分析。這對氧脫木質素(O2段)以及二氧化氯脫木質素(D0段)工序特別重要,因為這些工序中木質素含量很高。研究結果表明,這些工序之間的溶解木質素可能會影響漂白化學品的消耗并間接影響紙漿質量。對漿料的研究顯示,在O2段以及D0段之前,紙漿中溶解的木質素含量有非常大的變化,這對漂白化學品的需求和隨后的脫木質素程度有著顯著的影響。為了更好地理解溶解木質素的反應機理,在實驗室對O2段以及D0段的溶解木質素進行了研究,實驗使用不同等級的殘留物(即不同含量的溶解木質素)。預計使用在線溶解木質素測量方式可以實現更好的前饋控制。實驗結論是,可以用濾液卡伯值來測量溶解木質素所需的漂白劑用量,隨后纖維以及濾液卡伯值的組合可以為不同工序的最佳前饋控制來提供適當的方法。工廠試驗結果與這些研究結果相符,這表明通過使用基于D0段漂白劑負荷的前饋控制,工廠可以避免二氧化氯的過量或不足,以降低化學品成本并提高紙漿的均勻性。

化學制漿是一個復雜的生產過程,為了達到最高的生產效率和收益率,找到最佳的操作條件是一個不可避免的過程。過程優化需要控制目標水平接近最優,這又要求對關鍵過程和產品參數進行適當的測量。除了流送過程、溫度、壓力、pH和漿濃等基本但是關鍵的工藝參數之外,通常用于控制臨界脫木質素的唯一紙漿性質是紙漿中的木質素含量,通常用卡伯值來表示。雖然一些工廠仍然采用實驗室手工方法測量纖維卡伯值,但是現在大多數工廠都使用自動多點式卡伯值分析柜。雖然具有連接到多個采樣點的中央測量單元的多點式卡伯值分析柜最為常用,但單點卡伯值分析儀在過去幾年也已經成功地引入造紙行業。這些分析儀具有高測量頻率從而能為工廠提供更好的控制機會,同時提供一個較為簡單的解決方案來降低維護成本,提高正常運行時間和自動控制的可用性。

雖然纖維卡伯值是一個關鍵參數,但最近的研究表明,在蒸煮以及氧脫木質素過程中溶解木質素的殘留仍然非常高,而且更重要的是,殘留物會隨時間變化。例如,根據幾個在線連續測量溶解木質素的研磨設備的數據表明,溶解木質素進入D0段的變異性(表示為濾液卡伯值)在許多情況下甚至可能超過纖維卡伯值的變異性。實驗研究了溶解木質素對氧脫木質素以及二氧化氯脫木質素工序的影響,以及測定了濾液卡伯值與總二氧化氯需求量之間的關系。氧脫木質素以及二氧化氯脫木質素工序的最佳操作對于制漿廠生產的漿料性能是至關重要的,并且在當前研究中發現,通過考慮溶解木質素的殘留變化可以對改進后的纖維生產線進行更好的控制。隨后,這可以降低化學品的成本,提高產量并改善紙漿的均勻性以及實現不合格紙漿生產的最小化。

1 實驗部分

實驗室氧脫木質素以及二氧化氯漂白實驗所需的針葉木硫酸鹽漿以及相應的濾液均由制漿廠提供。3個采樣位置如圖1中①、②和③所示,圖中實線表示紙漿,虛線表示濾液。

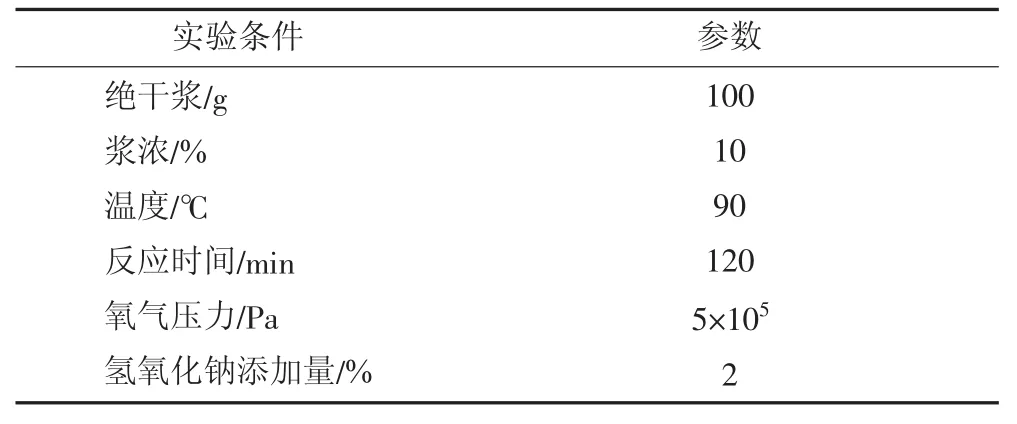

氧脫木質素在高壓釜內進行,各段漂白工藝條件見表1。首先選擇蒸煮卡伯值為28的紙漿樣品,將紙漿樣品徹底洗滌并加入溶解木質素含量不同的紙漿濾液來模擬不同的殘留物水平。在氧脫木質素工序之前,對圖1中取樣點①(從洗滌壓榨機中)取出的漿濃為4.5%紙漿樣品進行濾液分離,濾液卡伯值在0~10.1(每毫升濾液)之間。氧脫木質素工序的氫氧化鈉的添加量為2%,濾液的添加會產生一部分的堿。

二氧化氯漂白實驗在浸泡于溫度50℃的水浴中的標準聚乙烯袋中進行。大多數實驗處理時間為

圖1 制漿廠工藝流程中的采樣位置

表1 氧脫木質素實驗條件

50 min,漿濃為10%,并且基于總卡伯值計算的卡伯因子在0.05~0.30變化。實驗使用的樣品主要分為充分洗滌的紙漿樣品以及含有溶解木質素的紙漿樣品2種。濾液樣品(不含纖維)也進行二氧化氯漂白,漂白條件見表2。

表2 二氧化氯漂白實驗條件

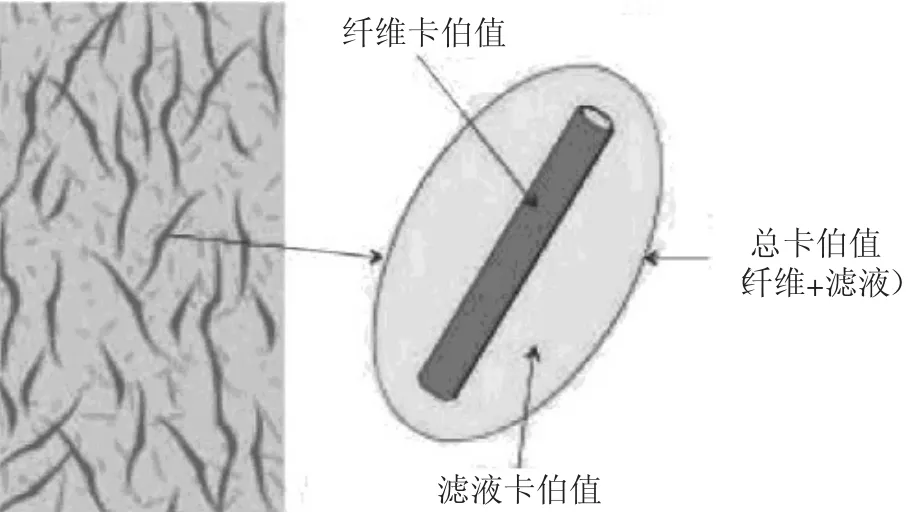

對于二氧化氯漂白實驗結果如圖2所示,紙漿的總卡伯值等于纖維卡伯值與濾液卡伯值之和。根據ISO 302《紙漿-卡伯值的測定》標準,在充分洗滌的纖維上測定纖維的卡伯值。同樣的方法也適用于測定一定體積的濾液卡伯值。因此,用1 mL濾液測定濾液卡伯值,但是考慮到漿濃,隨后可以重新計算以達到紙漿纖維基準,得到的濾液卡伯值的單位為“每克纖維”。

2 結果與討論

2.1 溶解木質素在氧脫木質素中的影響

圖2 紙漿的總卡伯值等于纖維卡伯值與濾液卡伯值之和

圖3顯示了氧脫木質素工序后的纖維卡伯值與氧脫木質素工序前的濾液卡伯值(每毫升濾液)關系。

圖3 氧脫木質素工序后纖維卡伯值與氧脫木質素工序前濾液卡伯值的關系

如圖2和圖3所示,來自蒸煮工序的“未氧化”殘留物的脫木質素效率高于來自氧脫后洗滌的再循環“氧化”濾液。因此實驗室實驗是為了進一步研究不斷變化的黑液殘留物是如何影響氧脫木質素過程的。如圖1所示,在此次實驗中用于表示各種殘留物或不同COD梯度的濾液在氧脫木質素之前從洗壓機中取出。因此,這種濾液雖然不能充分代表氧氣進料中的實際情況,但是能夠用于實現大范圍的殘留物級別的劃分,進一步調查專門使用再循環“氧化”的濾液,了解這2種方式的相對影響并解決濾液對堿的影響。

將氧脫木質素實驗后得到的纖維卡伯值與氧化工序之前紙漿中的濾液卡伯值進行了比較(如圖3)。數據點雖然有些分散,但從殘留物來看,顯然對脫木素有相當大的負面影響,卡伯值增加了2~3個點。要求所選擇濾液的體積能夠覆蓋使用在線溶解的木質素發射器所測定的實際濾液卡伯值范圍。圖4顯示了47天的變化趨勢,顯然傳感器信號與手動參考樣本具有很好的相關性(圖中圓圈表示實驗室參考樣品)。

圖4 制漿廠使用在線溶解木質素傳感器記錄了47天內的濾液卡伯值(每毫升濾液)的變化趨勢

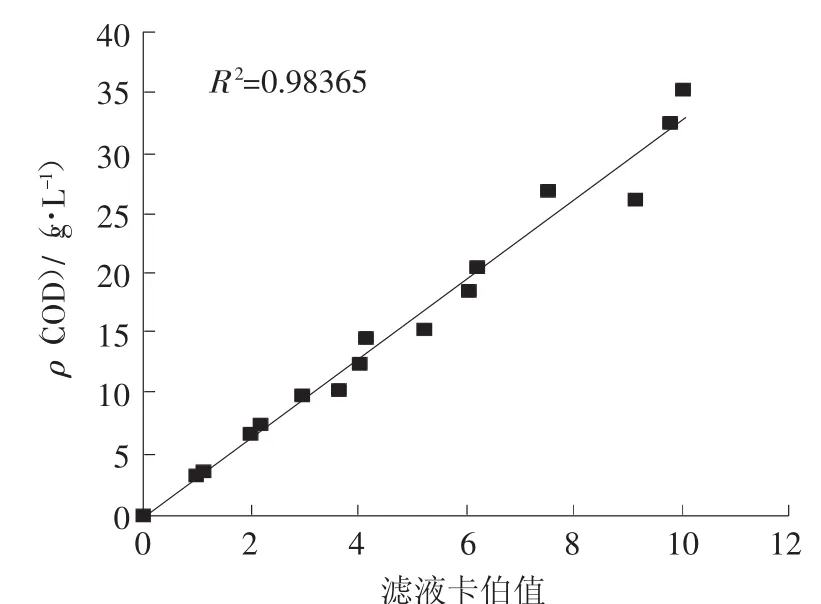

圖5顯示了氧脫木質素工序前的化學需氧量與濾液卡伯值(每毫升濾液)的關系。

圖5 氧脫木質素工序前的化學需氧量與濾液卡伯值(每毫升濾液)的關系

如圖5所示,液相的濾液卡伯值和COD正如所預期的那樣呈線性相關,并且可以看出,濾液卡伯值為10(即每毫升濾液)時相當于該濾液的32 g/L(COD)。當漿濃為10%時,該濾液對應于90卡伯單位(每克纖維)或300 kg(COD)/t(紙漿)。

在實驗室氧脫木質素后測定濾液的pH(室溫),圖6顯示了氧脫木質素后的最終pH(室溫)與氧脫木質素前的濾液卡伯值(每毫升濾液)的關系。

圖6 氧脫木質素后的最終pH(室溫)與氧脫木質素前的濾液卡伯值(每毫升濾液)的關系

圖6顯示溶解木質素消耗了大量的堿,因此解釋了圖3中高濾液卡伯值水平下所觀察到的較低的脫木質素的現象。在這些實驗室實驗中,溶解木質素濃度較高的情況下,氧氣消耗得更快也是合理的。結果表明,在氧脫木質素工序的控制中應考慮溶解木質素的濃度來補償堿消耗。在大多數工廠中,使用氧脫木質素工序后半部分卡伯值的反饋回路。但是,考慮到殘留物的變化可能很突然且頻繁,因此使用包含濾液卡伯值的前饋元件的對照能夠更好地達到卡伯值目標值,為隨后漂白車間的運行提供更好的先決條件。

2.2 溶解木質素在二氧化氯漂白中的影響

為了確定與溶解木質素反應所需的二氧化氯含量,使用含有和不含有溶解木質素的紙漿樣品進行實驗室漂白實驗。圖7表示的是2種漿濃為10%的紙漿樣品的纖維以及濾液的卡伯值。

由圖7可以看出,來自圖1取樣點②的樣品濾液卡伯值約為纖維卡伯值的75%,而來自圖1取樣點③的樣品的濾液卡伯值約為纖維卡伯值的17%。

圖7 實驗使用的紙漿樣品的纖維以及濾液的卡伯值

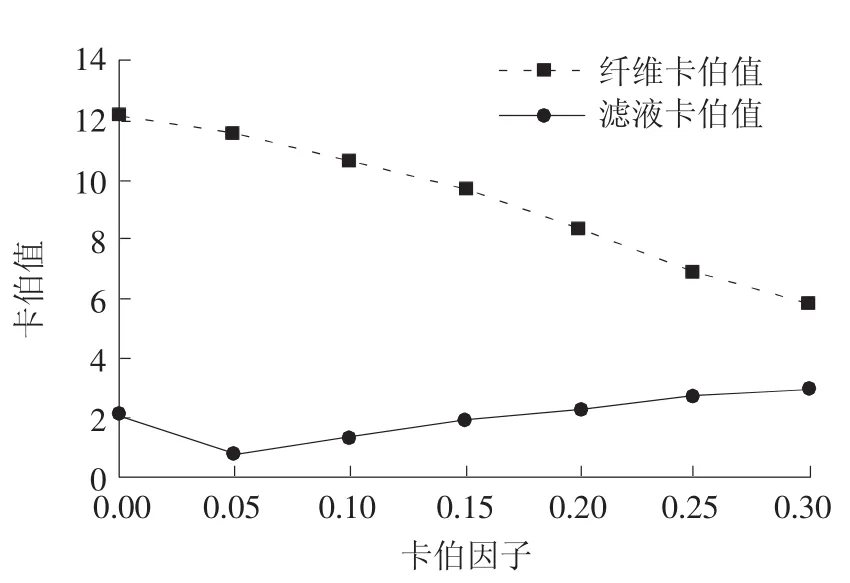

來自取樣點③的紙漿樣品的實驗室漂白結果如圖8所示[圖8(上)的卡伯因子基于纖維卡伯值計算,圖8(下)的卡伯因子基于總卡伯值計算]。

圖8 來自取樣點③的充分洗滌以及未洗滌的紙漿的卡伯因子與纖維卡伯值的關系

由圖8可以看出,纖維卡伯值的減少量受周圍濾液中溶解木質素含量的影響。作為比較,對于沒有溶解木質素的情況(即使用充分洗滌的紙漿),如虛線所示,卡伯因子為0.20時對應的纖維卡伯值為7.4,而對于存在溶解木質素的情況下(即使用未洗滌的紙漿),卡伯因子約為0.23時才能達到相同的纖維卡伯值,這就相當于多使用了15%的二氧化氯。因此,在2種情況下達到相同卡伯值水平所需的額外二氧化氯大致與濾液卡伯值貢獻成比例,這就是早前提到的纖維卡伯值的17%。在圖8(下)中,基于總卡伯值(纖維卡伯值加上濾液卡伯值)計算卡伯因子。正如所預期的那樣,包含或不包含溶解木質素這2種情況下的卡伯值是非常相似的。因此,實驗結果表明溶解木質素所需的額外二氧化氯電荷與濾液中木質素的額外量(即濾液卡伯值)成比例。

盡管圖8所示的結果提供了相對于溶解木質素影響其二氧化氯需求的證明,這種差異或相似性是由于實驗室實驗中的不確定性導致的,而這也是不可避免的。因此,來自取樣點②的紙漿被用于進一步的漂白實驗,因為這個紙漿含有更多的溶解木質素(如圖7所示)。

圖9顯示的是來自取樣點②的紙漿的漂白實驗結果,其卡伯因子處理方式與圖8來自取樣點③的紙漿相同。

在這種情況下,額外二氧化氯需求量比未洗滌紙漿高出了約75%(卡伯因子分別為0.35、0.20),這又與濾液卡伯值相對于纖維卡伯值成比例。很明顯,所需二氧化氯的電荷量與總卡伯值(即總漂白量)成正比(總卡伯值指的是纖維卡伯值和濾液卡伯值之和)。

圖9 取樣點②的充分洗滌以及未洗滌的紙漿的卡伯因子與纖維卡伯值的關系

從圖8和圖9(下)可以看出,與不包含溶解木質素的實驗相比,當卡伯因子低于0.20時,包含溶解木質素的實驗中纖維卡伯值較高,而當卡伯因子高于0.20時,包含溶解木質素的實驗中纖維卡伯值較低。這些差異的出現可能是因為包括分析在內的實驗統計的不確定性,但是實驗結果仍然可以表明,當二氧化氯電荷較低時,比起纖維其溶解木質素會消耗得更多,這可能是由于其具有更高的可達性(accessibility)或反應速率。比較圖8和圖9得到的另一個結果是,在整個卡伯因子變化范圍內纖維卡伯值的減少是不同的(即它們的可漂性不同)。這些樣本是在不同的時間段采集的,因此是不盡相同的,雖然差異較大,但結果也不能用另一種方式來解釋。

從紙漿樣品中分離出的濾液進行進一步的漂白(即沒有纖維存在)以便進行比較。取樣點②的濾液對于來自氧脫木質素的殘留物影響較大,而取樣點③的濾液對于來自再循環的洗滌后濾液的殘留物影響較大,主要是因為濾液在二氧化氯脫木質素之前壓榨之后進行了稀釋。將二氧化氯與各自的濾液卡伯值成比例地加入直到卡伯因子達到0.30。由于2種濾液的卡伯值水平差異較大(10.7以及2.2),因此圖10中將相對濾液卡伯值減少量與卡伯因子分別進行比較,實驗結果表明2種濾液對漂白的反應非常相似。這說明只有濾液卡伯值是衡量濾液的漂白需求量的量度,與是否再循環無關。

以前的研究指出,大部分二氧化氯的消耗以及卡伯值的減少發生在前5 min內。因此進行了另一組實驗來驗證這一點,同時比較了不同的樣品,將反應時間在5~50 min內設置了不同的變化梯度。將以下樣品進行漂白:(1)來自取樣點③的充分洗滌的紙漿樣品,(2)來自取樣點③的未洗滌的紙漿樣品,以及(3)取樣點③的紙漿樣品中分離出的濾液。基于2種紙漿樣品的纖維卡伯值以及基于濾液樣品的濾液卡伯值的卡伯因子為0.20。

圖10 取樣點②和取樣點③的濾液樣品的相對濾液卡伯值減少量與卡伯因子的關系

圖11的結果正如先前的研究所示,所有樣品的卡伯值大幅度地減少,而幾乎所有的減少均發生在前5 min。可以注意到,對于紙漿和濾液樣品,在開始的前5 min中的相對卡伯值降低量實際上非常相似,降低量約為30%。還應注意的是,濾液樣品的卡伯值具有與紙漿樣品相同的單位“卡伯值/g(纖維)”;假設特定的漿濃為10%,在每毫升濾液的基礎上測定的濾液卡伯值仍可以重新計算為以每克纖維為基礎的濾液卡伯值。

當得到漂白濾液的殘留卡伯值水平時,進行另一個實驗。圖12表示的是使用來自取樣點③的未洗滌紙漿中的纖維卡伯值,這次補充了所得漂白濾液的卡伯值。

圖11 取樣點③的紙漿樣品(包含和不含溶解木質素)以及濾液樣品的卡伯值與時間的關系

由圖12可以看出,初始的濾液卡伯值的卡伯因子低于0.20,在卡伯因子為0.05時濾液卡伯值最小為0.8。這說明在低卡伯因子下,當存在更多的溶解木質素時,即使使用基于總卡伯值計算的卡伯因子,纖維卡伯值也減少。此外,與殘留的纖維卡伯值相比,濾液卡伯值的貢獻實際上非常明顯地高于卡伯因子范圍的最大值。

圖12 未洗漿的纖維以及殘留濾液卡伯值與基于總卡伯值計算的卡伯因子的關系

圖13顯示了取樣點③的充分洗滌的紙漿以及未洗滌的紙漿的總卡伯值與卡伯因子的關系(基于總卡伯值計算卡伯因子)。

與僅顯示纖維卡伯值的圖8(上)相比,圖13所示的總卡伯值(即組合纖維和濾液卡伯值的和)受溶解木質素的影響更大。從纖維中溶解出的木質素僅出現部分降解,并可用于濾液中的進一步降解反應,以及如果再循環則隨后用于二氧化氯的消耗。

圖13 取樣點③的充分洗滌的紙漿以及未洗滌的紙漿的總卡伯值與卡伯因子的關系

應用基于測量總卡伯值的控制方案即在二氧化氯漂白工序,特別是二氧化氯漂白工序之前,可以用于支持業界最近的發展。這種測量可以根據直接提供總卡伯值的單個傳感器來完成,也可以用2個單獨的傳感器用于測量纖維以及濾液卡伯值,然后將其組合以提供總卡伯值。對于后者的方案而言,可以將濾液卡伯值與纖維卡伯值進行區分。這提供了解決交叉污染可變性的方法,并且還優化了洗滌操作的過程。因此,最先進的二氧化氯漂白過程控制方式遠離了傳統的補償亮度控制,而是使用基于總卡伯值的前饋控制方式。事實證明,這在節約漂白化學品方面非常有效,如表3所示,在3個典型裝置中二氧化氯和氫氧化鈉使用量減少了7%~13%。

因此,在建議的控制方案中,二氧化氯的電荷主要是基于二氧化氯漂白之前的漂白劑負荷(在添加二氧化氯之前)進行前饋控制,而典型的二氧化氯漂白后、EOP亮度以及卡伯值反饋變得不那么活躍。另外,來自二氧化氯混頻器的殘余測量的反饋調整可以用作校正間隙作用控制器。圖14表示的是成功安裝傳感器后用于制漿廠在線測量總漂白劑負載(即總卡伯值)的工廠數據(圖14上圖中,左軸顯示的是不同樣品中纖維、濾液以及總卡伯值的變化,右軸顯示的是濾液卡伯值相對于總卡伯值的占比;圖14下圖:是上圖所顯示數據的工廠樣品濾液照片)。

表3 3家制漿廠化學品的節約量 %

由圖14可以看出,濾液卡伯值的絕對變異性實際上大于纖維卡伯值的絕對變異性。在這種情況下,濾液卡伯值占總卡伯值的比例是20%~50%。然后使用基于總卡伯值的前饋控制來提供用于達到期望值的工藝目標并因此降低漂白成本并提高紙漿的均勻性。

3 結論

(1)可以使用新型在線傳感器技術測定紙漿中的溶解木質素,該技術可實現化學品消耗、紙漿均勻度以及環境影響方面的纖維生產線操作的最新優化。

圖14 制漿廠在線測量總漂白劑負載(即總卡伯值)的工廠數據

(2)在氧脫木質素以及二氧化氯脫木質素工序的幾個磨機裝置已經顯示出溶解木質素的濃度通常變化很大。

(3)實驗結果表明,氧脫木質素的控制可以基于使用溶解木質素的前饋信息進行優化。

(4)進入二氧化氯漂白的溶解木質素殘留物消耗二氧化氯,而濾液卡伯值則表示由于溶解木質素所需的二氧化氯需求。

(5)總卡伯值或“總漂白劑負荷”(紙漿樣品的纖維以及濾液卡伯值的總和)是優化二氧化氯漂白中二氧化氯使用量的參數。濾液卡伯值對總卡伯值的貢獻通常是顯著的,在實驗中占比為20%~50%,并且還表現出較高的相對變異性。

(6)使用所提出的控制概念可以避免二氧化氯的過量或不足,從而降低化學品成本以及提高紙漿的均勻性,并能間接地改善環境。

(7)溶解木質素殘留物對漂白效率的作用在于正確測量和控制洗漿性能,然后使用新的在線傳感器中所獲得的準確且連續的信號來進一步優化。