間斷級配碎石鋪筑路面墊層的配合比設計的試驗分析

黃志德

(廣西壯族自治區德保公路管理局,廣西 德保 533700)

0 引言

祥龍線瀝青路面大修工程對省道S210線k96+000~k110+700段進行路面大修,全長14.7 km,本項目工程采用技術標準:二級公路標準,路基寬12 m,路面寬9 m。路面主要采用4 cmAC-13瀝青混凝土面層+8~13 cmAM-25瀝青碎石下面層+15 cm水泥改善級配碎石基層+18 cm填隙碎石墊層。

項目實施前,過大的重交通量及超重、超載車輛通行,路面嚴重損壞。日交通量12 000車次,同時超重、超載車輛載重達80~150 t,遠大于公路設計荷載,路面已沒有足夠強度承受車輛荷載,因而設計的路面墊層為大粒徑填隙碎石。在填隙碎石墊層施工中300 m試驗段采用了完全按規范規定的方法進行填隙碎石的施工,發現存在一定的問題。后來,在不改變原來的填隙碎石顆粒組成的情況下按照悶料、攤鋪機攤鋪、碾壓的方法(或叫超大粒徑間斷級配碎石)進行施工,取得了較好的成果,本文重點對間斷級配碎石鋪筑路面墊層的配合比設計進行分析和探討。

1 配合比設計

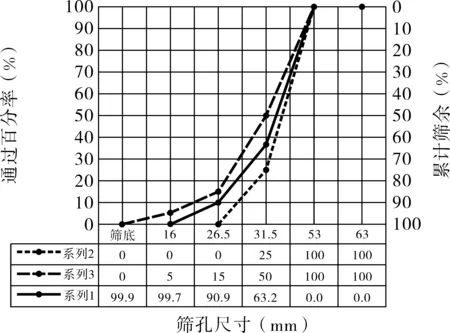

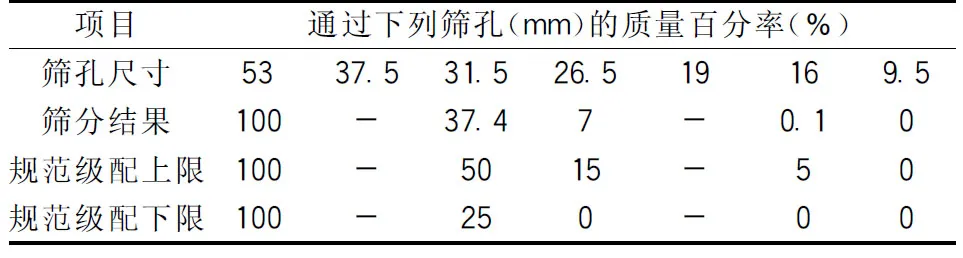

按設計要求,填隙碎石采用《公路路面基層施工技術規范》表8.2.3的1號顆粒組成,但在進場后通過調查和試驗,工地附近的石場都沒有能生產出符合1號顆粒組成要求的材料。經項目部請示設計單位同意采用表8.2.3中的2號顆粒組成,填隙料采用表8.2.4的顆粒組成,經靖西大華石場取樣試驗,結果能滿足規范要求,材料的篩分結果如圖1和表1所示:

圖1 填隙碎石粗顆粒組成篩分結果圖

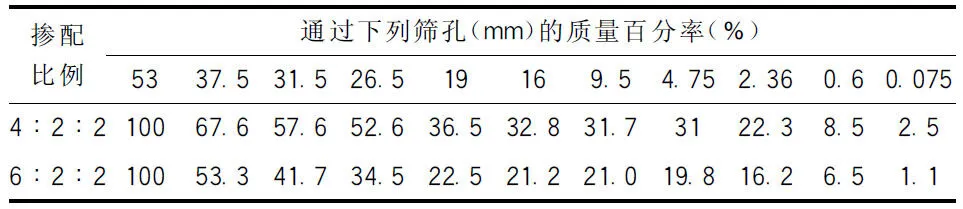

在不改變二號級配的級配范圍前提條件下,將幾組不同粒徑的碎石(25~53 mm,9.5~31.5 mm的碎石)及4.75 mm以下的石屑摻配,試驗室模擬現場鏟車拌料的條件,按體積比摻配后進行篩分,分別按25~53 mm∶9.5~31.5 mm∶0~4.75 mm按體積摻配比例為4∶2∶2、6∶2∶2摻配后進行篩分,各摻配比例的篩分結果如表2所示。

經摻配后篩分,按體積摻配比例為4∶2∶2中0~9.5 mm填隙料與9.5~53 mm粗碎石的質量比為46.5%,按體積摻配比例為6∶2∶2中0~9.5 mm填隙料與9.5~53 mm粗碎石的質量比為26.5%,按規范JTJ 034-2000中第8.3.5條文要求:“填隙料的用量約為粗碎石質量的30%~40%”,根據以上的試驗結果,考慮本路段為礦區重載交通的特征,選擇較粗的級配進行施工,取摻配比例為6∶2∶2進行拌料,即用鏟車鏟3鏟25~53 mm(超粗集料),1鏟9.5~19.5 mm(1~2渣),1鏟0~4.75 mm(石粉)的比例進行摻配拌合,經試驗,混合后集料的堆積密度為1 843 kg/m3,每m3中25~53 mm摻1 054 kg、9.5~19.5 mm摻363 kg、0~4.75 mm摻426 kg,然后按以下工序進行施工。

2 間斷級配碎石水泥路面鋪筑施工

試驗段鋪筑在K102+400~k102+800段,嚴格按照體積法超粗集料:1~2渣∶石粉為3∶1∶1。用鏟車在料場進行充分拌合悶料,第二天拉到攤鋪路段進行攤鋪機攤鋪,壓路機按照碾壓工藝進行碾壓,達到碾壓效果后用礦粉進行撒鋪表面。

2.1 準備工作

在施工前清掃舊路面,并進行灑水濕潤。對靠近路肩側范圍中的土進行清理,對基底進行清理,在舊路上恢復左、中、右邊樁。按半幅4.75 m寬施工,每間隔十米布設一個樁,在路肩兩側布置高程控制樁,然后對角拉線,保證厚度達到要求。

2.2 拌合與運輸

用鏟車在場站對填隙碎石進行集中拌合,拌合均勻后將混合料悶一個晚上,用汽車將混合料運輸到施工現場。考慮到填隙碎石在進行運輸、攤鋪和碾壓的過程中,含水量會有所流失,為保證施工現場級配碎石能夠在含水率最佳的情況下進行碾壓作業,在拌合過程中的加水量宜高于最佳含水量。根據天氣情況,氣溫低、潮濕天氣宜提高0.5%~1%,氣溫高、干燥天氣可提高1%~2%含水量。為提高混合料的持水量,采取在拌合生產前一天晚上向混合料澆灑適量水預先吸水飽和的辦法,效果較好。但對用于面上灑布的石屑這類細集料,則宜保持干燥。

2.3 攤鋪機攤鋪

(1)在進行攤鋪施工時,縱向接縫位置要重疊10 cm以上。攤鋪機起步50 m,采用基準線控制攤鋪,調整好鋪筑厚度和橫坡,對自動找平梁進行校正。攤鋪50 m后采用找平梁控制攤鋪。在進行攤鋪作業時要將橫坡、松鋪厚度等調整好,經試驗段確定松鋪系數為1.25,松鋪厚度為22.5 cm。

(2)在攤鋪作業前,需安排至少四輛運料車在攤鋪機前排列等候,裝料完成后攤鋪機開始攤鋪。施工過程中,運料車始終保持在攤鋪機前20~30 cm處卸料,由攤鋪機接住推向前行。攤鋪過程中注意收斗次數和停頓次數不宜過多。

(3)在攤鋪過程中,控制攤鋪機的行駛速度在2~3 m/min,保持攤鋪過程中攤鋪機勻速前進,不得中途變速。

2.4 碾壓施工

間斷級配碎石在進行攤鋪碾壓施工時,為了可以達到最佳的壓實效果,需要保證碾壓施工是在含水量不低于最佳含水量的情況下開展。所以,在進行碾壓施工時,需要嚴格控制現場碾壓的含水量,填隙碎石攤鋪完成后要立即進行碾壓。具體的碾壓流程如下:

(1)初壓。用20T振動壓路機靜壓1遍,使混合料穩定就位。在直線和不設超高的平曲線上,碾壓從兩側路肩開始,逐漸錯輪向路中心進行;在超高的平曲線上,碾壓從內側路肩開始,逐漸錯輪向外側路肩進行,錯輪時,每次重疊1/3輪寬。在首次碾壓完成后要再次找平,初壓完成后,需要檢查路拱橫坡和平整度,必要時要立即進行修正。

(2)復壓。用振動壓路機小幅振壓兩遍,然后在大幅振壓三遍,碾壓過程中要按照先慢后快、先低側后高側、先邊后中的原則。錯輪時,每一次要求重疊1/3輪寬,不允許壓路機在成型的墊層上急轉彎或者掉頭。

(3)人工撒布機制砂。在壓路機碾壓次數達到壓實遍數后,在填隙碎石表面均勻撒布一層約0.5~1 cm的機制砂。因攤鋪離析導致大顆粒過于集中的位置,可以適當提升撒布量,然后使用壓路機開小振壓一遍進行整平,然后就可以開放交通。

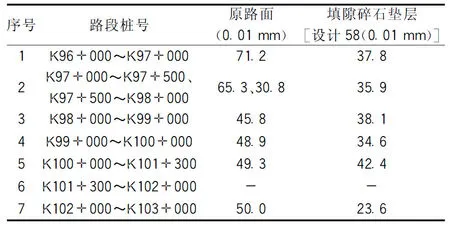

3 彎沉檢測

本工程按照上述配比進行試驗路段的鋪筑施工后,立即對彎沉值進行了檢測。通過檢測證明,采用上述配比進行施工后完全滿足了設計彎沉,并且絕大部分達到了水泥改善級配碎石基層的設計彎沉值47(0.01 mm),檢測結果見下表3。

4 結語

綜上所述,本工程通過按以上的方法25~53 mm∶9.5~19.5 mm∶0~4.75 mm按體積摻配比例為3∶1∶1摻配后悶料,經試驗,混合后集料的堆積密度為1 843 kg/m3,質量比每m3中25~53 mm摻1 054 kg、9.5~19.5 mm摻363 kg、0~4.75 mm摻426 kg,再用攤鋪機攤鋪施工,有以下幾點體會:

(1)使用攤鋪機施工進度較快,滿足現代社會機械化大規模應用的條件下提高勞動生存率,在備料、悶料充足的前提下,一天可以攤鋪500 m全幅(路面寬度9.5 m)。

(2)減輕社會用工緊缺,勞動力成本高,減輕工人勞動強度,工人只需要跟著攤鋪機修整平整度、在壓路機壓實后灑布機制砂;如果投入礦料撒布車更加可以提高機械化程度。

(3)填隙碎石顆粒組成的悶料攤鋪法結構更加穩定,在通過檢測固體體積率挖開的試坑觀察,整個結構層比較密實,填隙料能很好鑲嵌在填隙碎石中,檢測的固體體積率滿足設計的83%,代表值達到84%~87%,后期由于超載車輛碾壓后部分路段固體體積率達到90%,開放交通后結構層穩定,沒有明顯的變形和車轍。

(4)檢測的彎沉值,完全滿足了設計彎沉,從表3看,不僅達到了設計彎沉58(0.01 mm),絕大部分在20~35(0.01 mm)之間,完全達到了水泥改善級配碎石基層的設計彎沉值47(0.01 mm)的要求。