基于EdgeCAM的數控加工技術在模具加工中的應用分析

李波,向偉

(湘西民族職業技術學院機電工程系,湖南 吉首 416000)

EdgeCAM,是一套智能數控編程系統,其已經廣泛應用在模具加工之中,包括主軸多刀駕車銑復合數控加工、二軸到五軸數控銑切等。由此能夠發現,基于EdgeCAM的數控加工技術,具有模具制造、復合加工、產品生產等多項功能。所以,該項技術在車窗加工、模具技工、數控界中,都具有重要的地位,將其合理的應用在加工工作中,可以進一步提高工作的質量、效率。

1 基于EdgeCAM的數控加工技術的特點

1.1 CAD數據讀取

基于EdgeCAM的數控加工技術,實際上其能夠接收很多不同形式的文件,如ACIS、VDA、DXF、DWG等。同時,在這一過程中,并不需要對數據進行轉換,并能夠保證其參數具有較強的穩定性,能夠生成與CAD環境動態關聯的路徑。具體來說,在數控加工技術中,很多不同的實體文件,能夠共存在同一個環境之中,而不同的實體文件,可以被同時打開。基于這樣的方式,能夠將被加工的毛坯、夾具、共零件等,指定為任意一個實體[1]。換言之,從CAD轉換到CAM的過程中,其依據就是實體模型,但是并不需要對其進行轉換。基于這一前提,可以避免數據丟失的問題,所以在后期的工作中,并不需要工作人員對模型,進行人工修補。通過這樣的方式,除了可以節省更多的人力、時間,也能夠規避人為修補工作而產生的遺漏、誤差問題。

1.2 易學易用

在當前的社會中,Windows系統,是人們經常接觸的工具,其具有便捷、高效的特點。同時,基于EdgeCAM的數控加工技術,是以Windows系統為基礎,而進行設計、開發的,符合人們平時使用計算機界面的習慣。在操作的過程中,使用人員可以對界面的風格進行自定義變化,同時結合自身的需求,也能夠對中英文界面進行切換。另外,在EdgeCAM系統中,還能夠在同一時間將不同的窗口顯示出來,并沿用了計算機系統中,常用的快捷操作方式,進而更加凸顯人性化、便捷化的特征。

1.3 導向式處理

EdgeCAM系統中,具備導向式后處理子系統,其具有較強的智能性。在這一基礎上,EdgeCAM系統自動對不同的代碼,進行編譯、調試等相關的工作。同時,在EdgeCAM系統的界面中,能夠任意添加自動指令M,以此來滿足模具設計、加工的需求[2]。除此之外,EdgeCAM系統中,還存在很多高級的功能,包括允許二次開發等,其能夠將被加工零件裝配模型的參數,進行直接讀取。與此同時,在加工實體模型中,EdgeCAM系統可以自動找到其中的參數,并對其進行識別與分析,同時基于對CAD環境動態關聯,對刀具路徑進行自動更新。

2 基于EdgeCAM的數控加工技術在模具加工中的應用方式

2.1 加工機殼模胎

為了實現BP機殼模胎的加工,可以采用MDT5進行設計,同時將存儲格式設定為*.DWG。通過系統的分析,能夠發現零件的型面,是由多個就有不規則的曲面構成的,通過對工藝的分析,可以采用三坐標機床行切法,完成精加工、粗加工。隨后,通過EdgeCAM系統對加工的程序進行編制,如果使用一般的軟件,那么其第一步工作,就是對文件的格式進行轉換,最終生成SAT、IGES等[3]。也就是說,這樣的方式,不僅會浪費時間,還會導致模型的信息產生丟失的現象,無法實現數據的完整讀取。

針對上述的問題,工作人員可以將EdgeCAM5.5系統,應用在模具加工之中。將其作為基礎,可以有效避免數據讀取的參數,同時EdgeCAM5.5系統,還能夠與很多不同CAD格式進行兼容,無需對文件的格式進行轉換,即對被加工零件的參數,進行直接讀取。總的來說,應用EdgeCAM5.5系統,能夠滿足實際工作的需求,并在工具條、動態菜單中,為使用者提供了不同形式的加工方式,能夠滿足工作的要求。另外,采用EdgeCAM5.5系統,其具有動態顯示特性,可以將很多現實情況中無法使用的功能,進行直接的過濾,只為工作人員提供有價值的選項,進而提高工作的效率、質量[4]。

2.2 動態實體模擬

在EdgeCAM系統中,其具有兩種不同的仿真模式,即快速仿真、模擬加工,其具有更加真實的仿真效果,并能夠通過不同的方式將其呈現出來,如剖視、半透明、線框、實體等。在對實體進行仿真模擬的過程中,工作人員可以對任意一個角進行操作,放大、旋轉、拖動等。完成仿真以后,可以將其輸出為STL格式,同時能夠在不同的時刻完成。例如:在機床加工的項目中,EdgeCAM系統的仿真器,就能夠為相關工作提供基本前提,保證機床仿真的完整性。實際上,EdgeCAM系統中的仿真功能,能夠對干涉碰撞、再現出過切等,進行精準的檢測、驗證。同時,在編程的過程中,其中的刀塔、道具、主軸、副主軸等,往往其自身的位置會發生變化,究其原因就是在編程的過程中,工作人員所考慮的因素缺乏全面性[5]。

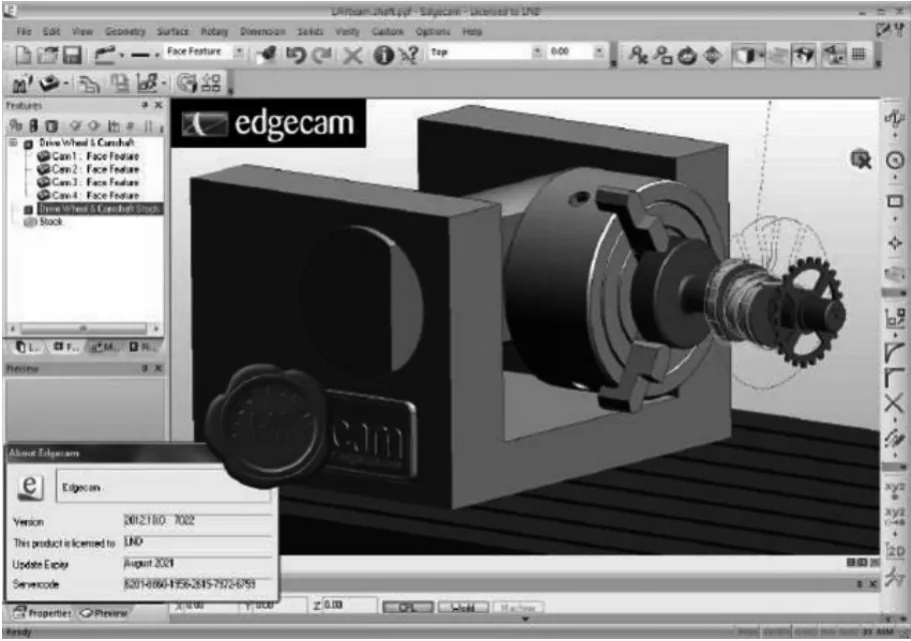

但是,將EdgeCAM5.5系統應用數控加工中,則能夠很好的解決當前的上述問題(如圖1)。具體來說,在該系統中,不僅能夠對EdgeCAM系統所編制的程序,進行全面的檢驗,也能夠在模具加工的過程中,保證各個部件不會發生串位的現象,包括刀塔、道具、主軸、副主軸等。基于這樣的方式,能夠最大程度的發揮EdgeCAM5.5系統中,兩種不同仿真模式的價值,避免其相互之間發生碰撞、干涉等問題,提高模具設計的合理性、科學性。

圖 1 采用EdgeCAM5.5系統對模具加工的動態模擬結果

2.3 進行平面加工

由于采用組成加工的策略,所以能夠幫助工作人員,節省更多設置輔助功能的時間,這一部分的工作內容,主要包括加工方式、冷卻液、主軸狀態等。在EdgeCAM5.5系統中,其瀏覽的功能中具有“平面銑成組加工”的現象,其中包含很多詳細步驟,都具有自動加載的輔助功能。另一方面,工作人員能夠發現,平面銑路徑、道具路徑之間,具有較強的一致性[6]。

同時,在應用EdgeCAM5.5系統中,項目管理的工具屬于一類軟件的統稱,其主要的功能就是通過項目、過程、產品、人員的分析、管理,保證模具加工項目,能夠按照既定的進度、成本、質量等相關的標準,更加順利的進行。具體來說,在加工的過程中,主要會采用工程項目管理軟件、非工程項目類管理軟件。在EdgeCAM5.5系統的基礎上,上述的軟件能夠以Web頁面的方式,記錄零件設計、生產、項目加工的所有數據,并為模型文件、道具關聯提供有效的管理系統。基于這樣的方式,能夠在很大程度上,強化模具加工的效果,也便于工作人員發現加工中所存在的問題,并進行有針對性的解決[7]。

2.4 確定道具路徑

在應用EdgeCAM5.5系統的實際操作之中,由于在加工的過程中,會使用球頭立銑刀,其直徑為8 mm,所以就會采用“Z軸粗加工”的方式進行編程。在設定完成模具的加工參數以后,需要以自動生成的方式,得到零件的粗加工刀具路徑。在整個操作過程中,工作人員可以同時按下Alt+A鍵的方式,對所有的曲面進行選擇。然后,對無用曲面進行點擊操作,就能夠一次選擇組成型面大小不等曲面,共計63個。

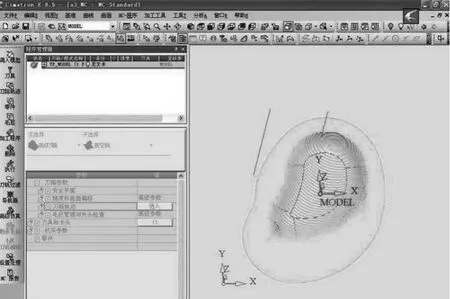

采用EdgeCAM5.5系統,其中模具加工中,具備處型面、自動捕捉曲面等功能,同時EdgeCAM5.5系統還能夠對參數,進行更加完整的設置,由此生成系統的體系。在這一基礎上,即便模具加工型面,具有復雜不堪的特征,也并不需要對其進行反復、多次的操作,就可以生成多個層面的刀具路徑。所以,在工作中,工作人員不需要為軟件的精度而擔心。同樣,在對模具進行精加工的過程中,可以使用直徑為2 mm的球頭立銑刀,同時以“等粗糙度精加工”的方式,完成模具加工的編程[8]。另外,在設定完成模具的加工參數以后,需要以自動生成粗加工刀具路徑的方式(如圖2),得到精加工刀具的路徑。

圖 2 采用EdgeCAM5.5系統確定刀具路徑

2.5 生成NC代碼

在基于EdgeCAM5.5系統的數控加工技術之中,完成以上的步驟后,需要采用仿真的方式,證明其相關的程序、模具等,是否具有較強的科學性、可行性。在這一過程中,如果能夠生成NC代碼,則說明模具有明顯的可行性,即可以進行后續的加工與應用。同時,工作人員也能夠依據當前的實際需求,利用EdgeCAM5.5系統中的后處理模板編譯器,設置適合自己操作習慣的模板。通過這樣方式,就能夠通過工作人員自己編譯形成的處理模板,生成一套更加完整的NC代碼,并可以將其應用在試切的工作中。總體而言,基于EdgeCAM系統的數據加工技術,其具有較為豐富、多樣、自動化的功能,將其應用在功能在模具加工中,能夠進一步提高工作的簡易性、精度性,可以增強企業的綜合競爭實力。

3 結語

綜上所述,EdgeCAM系統具有較強的功能、性能,將其為應用在數控加工中,可以有效的提高其質量、效率。將其作為基礎,可以保證模具加工參數的精準性,減少部件發生從串位的現象,并為工作人員提供與有價值的工作依據。所以,通過本文的發現,基于EdgeCAM系統的數控加工技術,具有較強的可行性,可以將其應用在模具加工之中。