硅烷偶聯劑表面處理白炭黑對NBR/HSR并用膠的性能影響

婁玉玉,趙桂英,李蘭勖,王恒

(徐州工業職業技術學院,江蘇 徐州 221140)

白炭黑具有超強的黏附力、抗撕裂和耐熱老化性能,是橡膠工業最重要的補強劑之一;其良好的補強性及純白、透明等獨特優勢,使其在家用電器、文體用品等生活領域的橡膠制品中也得到了廣泛應用。

由于白炭黑內部的聚硅氧烷和外表面存在的活性硅醇基使其呈親水性,在橡膠中難以濕潤和分散,影響了其補強性;因此需對白炭黑進行表面處理,目的就是改變二氧化硅表面的物化性質,提高粒子與橡膠分子間相容性,增強填料與聚合物之間交互作用,改善加工工藝性能,提高白炭黑的補強性能[1~2]。白炭黑的表面處理劑有很多種,硅烷偶聯劑處理是常用的方法,就是讓偶聯劑與白炭黑反應,并部分包覆在粉體顆粒表面,可以防止顆粒團聚,同時可以提高與橡膠的界面結合力。

本文以高性能家用電器配件為研究方向[3],選用NBR(丁腈橡膠)和HSR(高苯乙烯樹脂)并用為主體材料,采用WCB(沉淀法白炭黑)為補強劑,研究了幾種硅烷偶聯劑表面處理白炭黑對NBR/HSR并用膠性能的影響。

1 實驗

1.1 原料及儀器

原料:丁腈橡膠,上海西郊橡膠制品廠產品;HSR,煙臺世緣橡膠有限公司產品;沉淀法白炭黑,山東海化股份有限公司;硅烷偶聯劑KH550、KH560、KH570、KH845;中國石化南京化工廠;氧化鋅、硬脂酸、硫磺、促進劑及防老劑等均為市售產品。

儀器:XK-160型開煉機、QLB-50D/Q型平板硫化機,均為無錫第一橡塑廠;GT-M2000-A型無轉子硫化儀、電腦拉力機、擺錘式沖擊彈性儀,均為臺灣高鐵科技股份有限公司;阿克隆磨耗機:江都市精誠測試儀器有限公司;沖片機CP-25、邵氏硬度計:江都市試驗機械廠;401-B型熱空氣老化箱,淮安中亞試驗設備有限公司。

1.2 膠料配方

丁腈橡膠,80(質量份,下同);高苯乙烯樹脂,20;氧化鋅,5;硬脂酸,1.5;硫磺,2.5;促進劑,2.5;防老劑,1.2;白炭黑,40;硅烷偶聯劑分別為:KH-570、KH-560、KH-550及 KH-845。

1.3 試樣制備

先調節雙輥開煉機輥距至0.1 mm,加入NBR薄通塑煉5次[4],待輥溫升到70℃左右,將HSR樹脂加入兩輥之間,包輥塑化[5],然后與NBR混合均勻為并用膠,調整輥距并有少量堆積膠;然后加入各種配合劑進行混煉;溫度控制30~50℃,在煉膠過程中,保證每個配方的混煉工藝及參數一致,以確保實驗數據的可比性。

1.4 性能測試

按GB/T16584—1996測試膠料的硫化特性;拉伸、撕裂分別按GB/T528—2009、GB/T 529—2008測試;回彈性采用GB/T1681—2009進行測試;耐磨性按GB/T1689—2006測試;熱老化試驗按GB/T3512—2001進行測試,條件為:70℃×72 h;壓縮性能測試:采用B型試樣進行測試,試驗條件為:室溫×72 h。

2 結果與討論

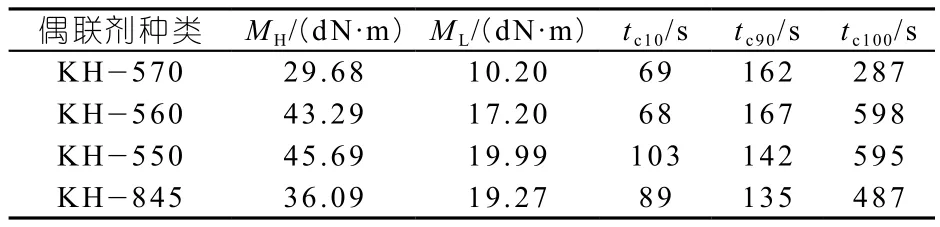

2.1 硅烷偶聯劑表面處理白炭黑對膠料硫化特性的影響

表1為硅烷偶聯劑表面處理白炭黑對膠料硫化特性影響。

表1 硅烷偶聯劑表面處理白炭黑對膠料硫化特性影響

表1可以看出,1#、2#、3#、4#配方膠料均具有適宜的焦燒時間,較快的硫化速度;其中KH-845表面處理白炭黑改性膠的焦燒時間和工藝正硫化時間最短,分別為29 s和135 s左右,原因的KH-845為含硫化合物,在對白炭黑進行表面處理,提高其分散性的同時,含能提供硫原子參與交聯反應,因此硫化速度最快;KH-570和KH-560表面處理白炭黑改性膠的焦燒時間和工藝正硫化時間相近;從生產安全操作角度考慮,KH-560和KH-570膠料的硫化特性比較好,在提高生產效率的同時,還能夠保證操作的安全性。

2.2 硅烷偶聯劑表面處理白炭黑對膠料力學性能的影響

表2為硅烷偶聯劑表面處理白炭黑對膠料力學性能的影響。

從表2可見,拉伸強度由大到小的順序為:KH-570>KH-845>KH-550>KH-560;最大的為KH-570,達到21.31 MPa;300%定伸應力由大到小的順序為:KH-570>KH-845>KH-550>KH-560;最大的為KH-570,達到12.61 MPa;伸長率由大到小的順序為:KH-570>KH-845>KH-550>KH-560;最大的為KH-570,達到467%;最小KH-560為403%;這與偶聯劑的分子結構和分子鏈的柔順性有關。硬度由大到小的順序為:KH-550>KH-560>KH-570=KH-845;最大KH-550,達到88邵A;最小KH-570和KH-845均為84邵A;撕裂強度由大到小的順序為:KH-845>KH-550>KH-560>KH-570;最大的為KH-845,達到56.56kN/m;最小的為KH-570,達到49.03 kN/m。

表2 硅烷偶聯劑處理白炭黑對膠料力學性能影響

2.3 硅烷偶聯劑表面處理白炭黑對膠料老化性能的影響

圖1~2是硅烷偶聯劑表面處理白炭黑膠料老化前與老化后的力學性能對比圖。

從圖1中可看出,膠料老化后的拉伸強度和300%定伸應力均小于老化前,其中拉伸強度變化最小的是KH570膠料,KH560、KH550及KH845膠料老化前后降幅相差不大,說明70℃的老化溫度對膠料拉伸強度和300%定伸應力的影響很小。

圖2可見,老化后的扯斷伸長率較老化前都有所下降,但扯斷伸長率的變化不太明顯,老化前后的變化率僅為10%左右;老化后的硬度較老化前都有所增大,KH-550表面處理白炭黑改性膠老化后的硬度值最大,為91邵A,老化后的硬度較老化前增大了3邵A。

2.4 硅烷偶聯劑表面處理白炭黑對膠料其它性能的影響

表3為硅烷偶聯劑表面處理白炭黑對膠料其他性能影響的數據表。

從表3已看出,KH-845表面處理白炭黑膠料的壓縮永久變形最小[14];為22%,其抗壓縮性能最好、壓縮永久變形最大的是KH-550,達到29%,說明表面處理劑其膠料的恢復變形能力有一定的影響;膠料沖擊彈性由大到小的順序為:KH550>KH560=KH570>KH845;最小的為KH845,達到21%,最大KH-550為23%;說明硅烷偶聯劑對的膠料沖擊彈性影響較小。膠料磨耗體積由小到大的順序為:KH-570>KH-550>KH-560>WCB20+KH-845;最小的為KH-570,達到0.18 cm3,KH-550次之,為0.22 cm3,最大KH-845為0.38 cm3;說明KH-570表面處理的白炭黑膠料內部網絡結構結合很緊密,在外力作用下,橡膠表面微觀顆粒不易脫落,降低了膠料的磨耗體積,提高了膠料的耐磨性[6]。

圖1 硅烷偶聯劑表面處理白炭黑膠料老化前后的拉伸強度

圖2 硅烷偶聯劑表面處理白炭黑膠料老化前后的扯斷伸長率

表3 不同硅烷偶聯劑表面處理白炭黑對膠料其他性能影響

3 結論

采用硅烷偶聯劑KH-845表面處理白炭黑,會縮短NBR/HSR并用膠的焦燒時間和正硫化時間,影響操作的安全性,膠料的撕裂強度、磨耗體積最大,其壓縮永久變形最小;硅烷偶聯劑KH-570表面處理白炭黑膠料的拉伸強度、300%定伸應力及伸長率最大,磨耗體積最小;硅烷偶聯劑對膠料的彈性影響不大;經熱空氣老化試驗后,膠料的硬度增加,拉伸強度、定伸應力及伸長率降低,但整體變化不大;綜合考慮力學性能、熱老化、耐磨性、彈性及壓縮性能,KH570表面處理白炭黑膠料的綜合性能最優,較好地滿足了高性能家用電器配件的性能要求。